(54) СПОСОБ ПОЛУЧЕНИЯ .ОЛИГОФЕНОЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения эпоксидной композиции | 1976 |

|

SU653270A1 |

| ФОСФАЗЕНСОДЕРЖАЩАЯ ЭПОКСИДНАЯ СМОЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2016 |

|

RU2639708C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРТО-КРЕЗОЛНОВОЛАЧНОЙ ЭПОКСИДНОЙ СМОЛЫ И ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ЕЕ ОСНОВЕ | 2011 |

|

RU2447093C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОЙ СМОЛЫ | 1973 |

|

SU390117A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНЫХ СМОЛ | 1973 |

|

SU363718A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНЫХ БЛОК-ОЛИГОМЁТШ" | 1972 |

|

SU328134A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИЦИДИЛОВЫХ ЭФИРОВи эпоксидных смол | 1971 |

|

SU321529A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНЫХ СЛ\ОЛ | 1968 |

|

SU218422A1 |

| Способ получения эпоксидных смол | 1987 |

|

SU1691371A1 |

| ОТВЕРЖДАЕМЫЕ КОМПОЗИЦИИ НА ОСНОВЕ СМОЛ | 1998 |

|

RU2214434C2 |

,.1

Изобретение относится к технологии получения олигофенолов и может быть использовано з химической проМЕЛшленности для получения прессматериалов типа аренопластов и эпоксидных смол.

Известен способ получения олигофенолов путем конденсации 2,5-дихлор-п-ксилилендихлорида с фенолом с по- . Q следующей вакуумной отгонкой избыточного свободного фенола tlJ

Недостаток способа - высокое содержание остаточного свободного фенола в конечном продукте (порядка 3 вес.%)..

Наиболее близким к предлагаемому по технической сущности является способ получения олигофенолов поликонденсацией хлорзамещенного в ядре п-ксилилендихлор 1да сфенолом в массе с последующим удалением из полученного олигомера непрореагировавшего фенола путем вакуумной отгонки при остаточном давлении 5-10 мм. рт.ст. и 170-190 С 23 . ,

Недостаток способа заключается в значительном содержании оставшегося свободного фенола в продукте, что увеличивает ,содержание летучих.примесей в олигомере, отрицательно влияет -ли

на условия переработки фенольных и эпоксидных смол в изделия, уху.цшает эксплуатационные свойства готовых изделий. : .

Цель изобретения - снижение содержания летучих примесей в олигомере и повышение физико-механических отвержденНых эпоксидных смол.

Поставленная цель достигается тем, что в известном способе получения олигофенолов поликонденсацией хлорзамещенного в ядре п-ксилиленхлорида сфенолом в массе с последующим удалением из полученного олигомера непрореагировавшего фенола путем вакуумной отгонки при остаточном Давлении мм. рт. ст. и 170-190°С перед отгонкой фенола в поликонденсат вводят 5-8 вес.% (в расчете на очищенный олигомер) бензилфенола.

Максимальное удгшение свободного фенола возможно благодаря большой разнице температур кипения фенола и бензилфенола (соответственно 70 и 150°.С при 4 мм. рт. ст.), а также способности бензилфенола понижать вязкость поликонденсата, что значительно облегчает парам, бензилфенола полнее удалять фенол. Оставшееся количество бензилфенола в поликонденсате после отгонки свободного фенола активно участвует в процессах отверждения олигрфенолов, сийтезе и отверждении эпоксидных олигомеров, Причем присутствие в эпоксидных олигомерах глицидного эфира бензилфенола вместо фенилх-лицидного зфира способствует снижению содержания летучих поИмесей в них (ввиду значительной разницы температур кипения), улучшению условий переработки и физико-механических свойств изделий.

Пример 1. В колбу, снабженную мешалкой, обратным холодильником, термометром и системой поглощения хлористого водорода,, загружают 38 г 2,5-дихлор-п-ксилилендихлорШ1а, 73 г фенола и 1 г хлористого цинка. Процесс конденсации проводят при постепенном подъеме температуры дО до прекращения выделения хлористого водорода. Продолжительность реакции 7-ч. После окончания процесса реакционную массу отделяют от катализатор-а.

К 100 г полученного продукта конденсации, содержащего 49,5 вес.% свободного фенола, добавляют 2,52 г бензилфенола, что соответствует 5 вес.% по отношению к очищенному продукту конденсации. Нагревают смесь до 190°С и при остаточном давлении 5 ММ-. рт. ст. отгоняют св-Ободный фенол до прекращения погона при этой температуре.

Получают рмолообразный продукт темно-розового цвета с температурой размягчения бЗ-ВО С, содержанием гидрок сильных групп 9-10 вес.%, содержанием связанного хлора 19., вес.%. По данным анализа газожидкостной хроматографии количество оставшегося свободного фенола в продукте конденсации 0,8 вес.%,. бензилфенола 2,3 вес.% Содержание летучих примесей в эпоксидной смоле, полученной на основе этого полифенола 0,83 вес.%.

Пример 2.. Аналогичен примеру 1 , но количество добавленного бензилфенола 3,3 г, что соответствует 6,5 вес.% по отношению к очищенному продукту конденсации. Условия вакуумной ОТГОНКИ: Т 180 С и РОСТ.

7мм. рт. ст. Температура размягчения продукта 70-80с, содержание гидроксильных групп 9-9,7.вес.%, связанного хлора 19,0 вес.%. Количество оставшегося свободного фенола в продукте конденсации 0,38 вес.%, бензилфенола 2,89 вес.%. Содержание летучих примесей в эпоксидной смоле, полученной на основе этого полифенола

0,49 в.ес.%.

Пример 3. Аналогичен примеру 1, но колич стло добавленного бензилфенола 4,05 г, что соответствует

8вес.% по отношению к очищенному прЪдукту конденсации. Условия вакуумной отгонки: Т 170°С и РСЗСТ. Ю мм.рт

ст. Температура-размягчения продукта 70-85 С, содержание гидроксильных групп 8,8-9,5 вес.%, связанного хлора 19,0 вес.%. Количество оставшегося свободного фенола в продукте конденсации 0,1 вес.%, бензилфенола 3,2 вес.%. Содержание летучих примесей в эпоксидной смоле, полученной на основе этого, полифенола 0,3 вес.%.

Пример 4. В колбу, снабженную мешсшкой, обратным холодильником, термометром и системой поглощения хлористого водорода, загружают 47 г 2,3,5,6-тетрахлор-п-ксилиленднхлорида, 71 г фенола и 1 г хлористого цинка. Процесс конденсации проводят при постепенном подъеме температуры до 150С до прекращения выделения хло- , ристого водорода. Продолжительность реакции 8 ч. После окончания реакции

0 реакционнуюмассу отделяют от катгшизатора.

К 100 г полученного продукта конденсации, содержащего 42,2 вес.% сво, бодного фенола, добавляют 2,68 бензилфенола, что соответствует 5 вес.% по отношению к очищенному продукту конденсации. Условия вакуумной отгонки аналогичны примеру 1. Получают смолообразный темно-коричневый продукт с

0 температурой размягчения 90-95 С, содержащий 6,8-7 вес.%. гидроксильных групп, 31,8 вес.% св.язанного хлора. Количество оставшегося свободного фенола в продукте конденсации 0,85 вес.%

бензилфенола 2,5 вес.%. Содержание летучих примесей в эпоксидной смоле, полученной на основе этого полифенола .0,86 вес.%.

0 Пример 5. Аналогичен приме. ру 4, но количество добгшленно-го бензилфенола 3,75 г, что соответствует 6,5 вес.% по отношению к очищенному продукту конденсации. Условия вакуумf НОЙ отгонки аналогичны примеру 2. Температура размягчения продукта 92 97°С, содержание гидроксильных групп 6,5-6,8 вес.%, связанного хлора 31,7 вес.%. Количество оставшегося

д свободного фенола в продукте канденсации 0,46 вес.%, бензилфенола 3,05 вес;%. содержание летучих примесей в эпоксидной смоле, полу-ченной на основе этого полифенола 0,45 вес.%.

Пример 6. Аналогичен примеру 4, но количество добавленного бензилфенола 4,65, что соответствует 8 вес..% по отноиюнию к очищенному 0 продукту конденсации. Условия вакуумной отгонки аналогичны примеру 3. Температура размягчения продукта 95-100с, содержание гидроксильных групп 6/26,4 вес.%, связанного хлора 31,5 вес.%. Количество оставшегося свободного фе58766626

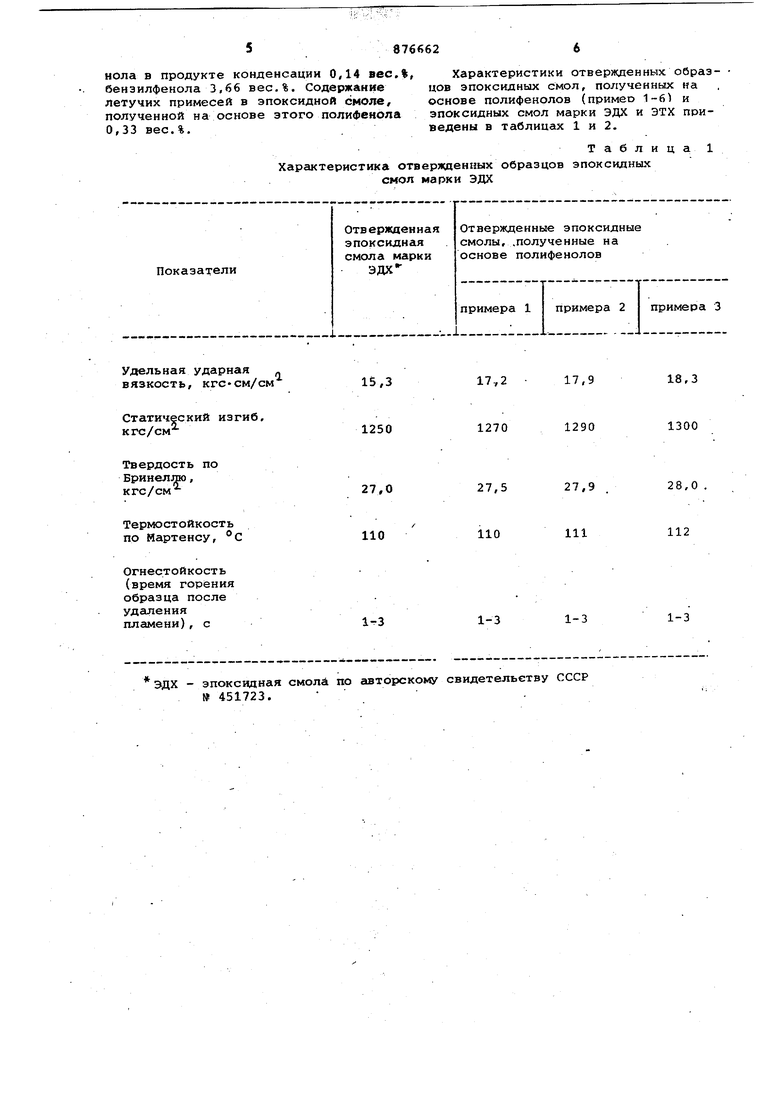

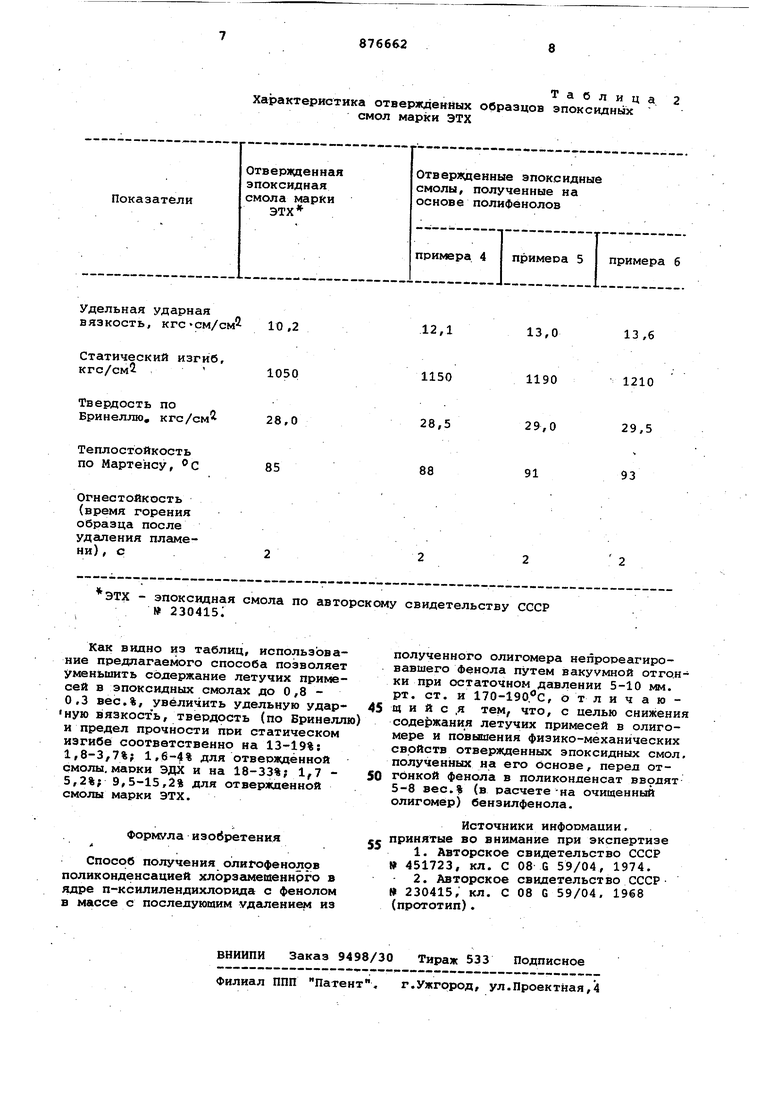

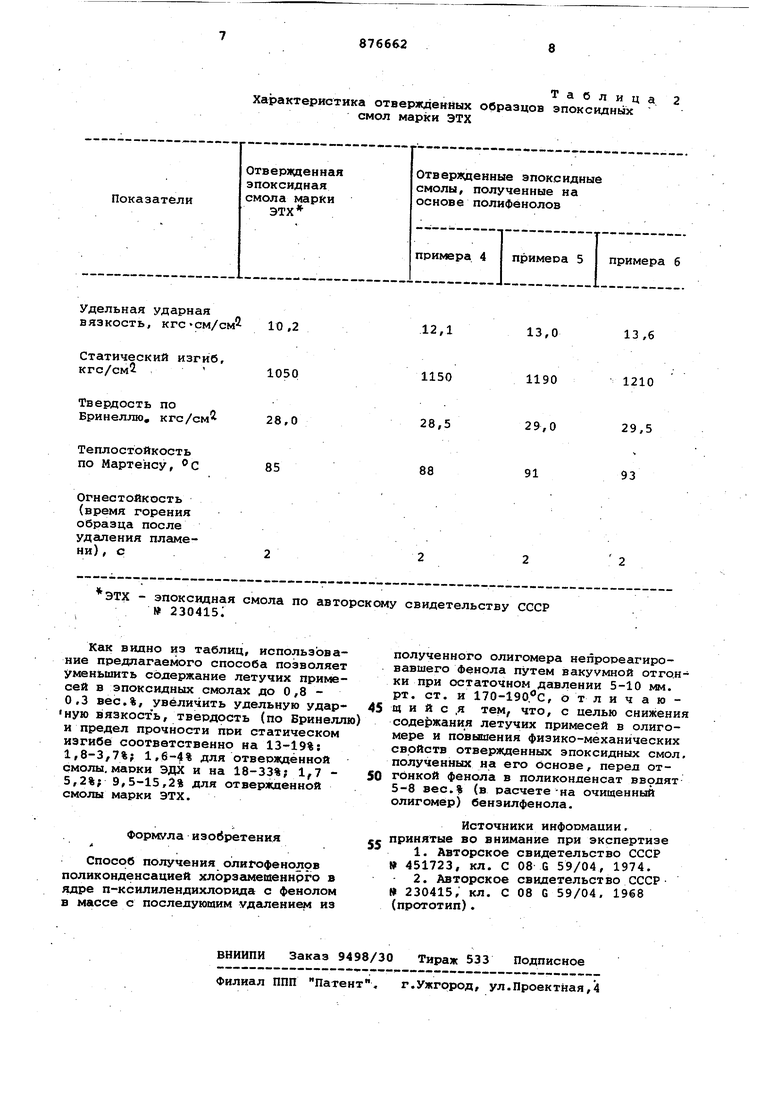

нола в продукте конденсации 0,14 вес,%, Характеристики отвержденных образбенэилфенола 3,66 вес,%. Содержаниецов эпоксидных смол, полученных на

летучих примесей в эпоксидной смоле,основе полифенолов (примео 1-6) и

полученной на основе этого полифенолаэпоксидных смол марки ЭДХ и ЭТХ при0,33 вес.%.ведены в таблицах 1 и 2.

Характеристика отверященных образцов эпоксидных

Показатели

Удельная ударная вязкость, кгс«см/см

Статический изгиб, кгс/см

Твердость по Бринеллю, кгс/см

Термостойкость по Мартенсу, с

Огнестойкость (время горения образца после удсшения плгилени) , с

ЭДХ - эпоксидная смола по авторскому свидетельству СССР 451723.

Таблица смол марки ЭДХ

Отвержденные эпоксидные смолы, .полученные на основе полифенолов

примера 3

примера 1

примера 2

18,3

17,9

15,3

1300

1290

1250

1270

28,0

27,9

27,5

27,0

112

110

111

1-3

1-3

1-3

Авторы

Даты

1981-10-30—Публикация

1979-10-05—Подача