1

Изобретение относится к област1И получения эпоксидных смол из продуктов коксования .каменного угля.

Известен способ получения эпоксидных смол на основе различных полифенолов, получаемых в результате реакции полйконденсадии бисхлорметильных производных различных ароматических углеводородов и фенола.

Целью настоящего изобретения является расширение сьфьевой базы эпоксидных -смол, благодаря использованию доступного дибенЗОфурана, содержащегося в значительных количествах в каменноугольной смоле.

В настоящем изобретении в качестве исходного вещества для синтеза эпоксидных смол используется продукт конденса.ции бис-(хлорметил) дибензофурана с фенолом.

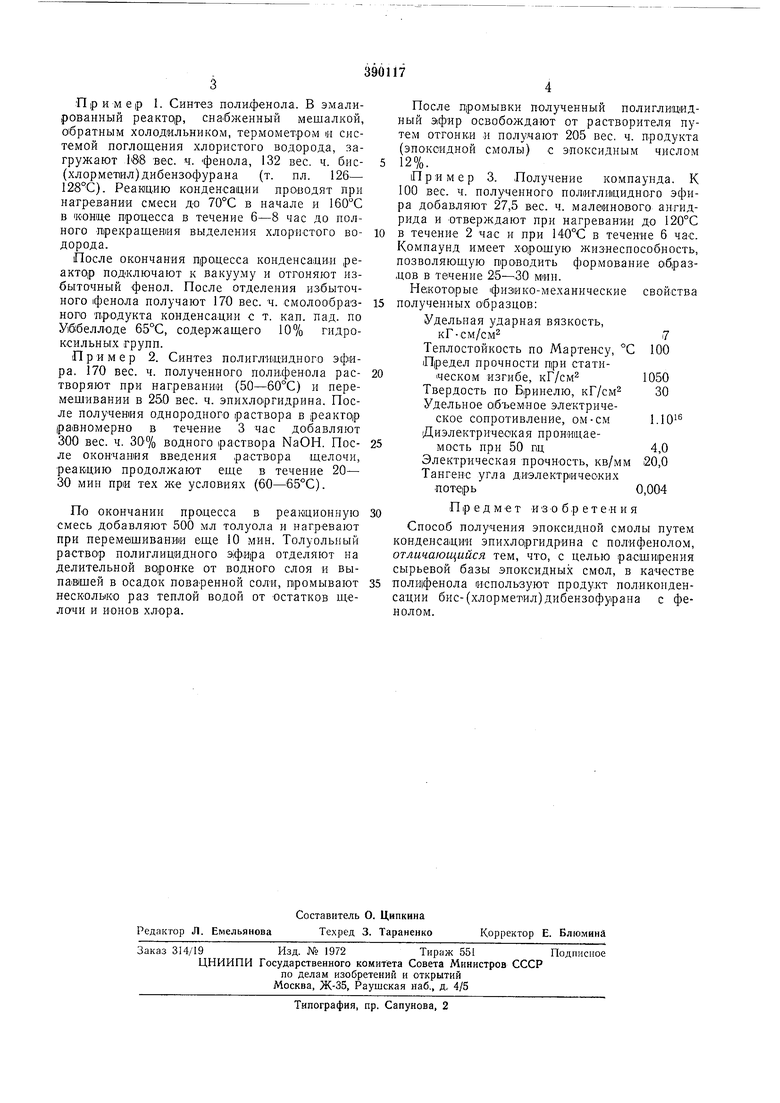

При осуществлении способа получения эпоксидной смолы, продукт конденсат бис-(хлорметил)дибеизофурапа с фенолом обрабатывают эпихлоргидрином в щелочной среде и получают полиглидидиловый эфир, структура Которого может быть представлена схемой:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРЕНФЕНОЛФОРМАЛЬДЕГИДНОЙСМОЛЫ | 1971 |

|

SU320508A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИФЕНОЛЬНЫХ ОЛИГОМЕРОВ | 1973 |

|

SU390116A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИУРЕТАНОВ | 1966 |

|

SU189569A1 |

| ВСЕСОЮЗНАЯ \ | 1972 |

|

SU339562A1 |

| Способ получения эпоксидныхолигомеров | 1974 |

|

SU509243A3 |

| Эпоксидная композиция | 1975 |

|

SU609475A3 |

| Эпоксидная композиция | 1974 |

|

SU526641A1 |

| Способ получения эпоксидной композиции | 1976 |

|

SU653270A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНЫХ СМОЛ | 1973 |

|

SU363718A1 |

| Эпоксидный олигомер для изготовления антикоррозионных покрытий | 1974 |

|

SU536199A1 |

СНг- СН-СН -О-СбНцН-СН, п

где п 1-3

Исходный бИС-1(хлормет1Ил)дибенЗОфуран получают хлорметилированием дибензофурана.

Эпоксидная смола, полученная таким способом, представляет собой при обычных условиях твердое вещество янтарно-желтого две--Н

та с т. кап. пад. по Уббелоде 45-65°С, содержание эпоксидных прупп 9-15%, способна отверждаться известными отвердителями и может найт1И применение в качестве связующего для стеклопластиков, заливочных компаундов, основы для приготовления клеев и т. п.

Пример 1. Синтез полифенола. В эмалированный реактО|р, снэбженный мешалкой, обратным холодильником, термометром ei системой поглощения хлористого водорода, загружают 188 вес. ч. фенола, 132 вес. ч. бис(хлормет1ил)дибензофурана (т. пл. 126- ). Реакцию конденсации пр01водят при нагреваний смеси до 70°С в начале и в 1юон1Ц€ процесса в течение 6-8 час до полного прекращения выделения хлористого водорода.

После окончания процесса конденсации реактор подключают к вакууму и отгоняют избыточный фенол. После отделения избыточного фенола получают 170 вес. ч. смолообразного продукта конденсации с т. кап. лад. по Уббеллоде 65°С, содержащего 10% гидроксильных групп.

Пример 2. Синтез полиглицидного эфира. 170 вес. ч. полученного полифенола растворяют при нагревании (50-60°С) и перемешивании в 250 вес. ч. эпихлоргидрина. После получения однородного раствора в реактор равномерно в течение 3 час добавляют 300 вес. ч. 30% водного раствора NaOn. После окончания введения раствора щелочи, реакцию продолжают еще в течение 20- 30 мин при тех же условиях (60-65°С).

По окончании процесса в реакционную смесь добавляют 500 мл толуола и нагревают при перемешивании еще 10 мин. Толуольяый раствор полиглицидиого эфира отделяют на делительной воронке от водного слоя и выпав1шей в осадок поваренной соли, промывают несколыко раз теплой водой от остатков щелочи и ионов хлора.

После промывки полученный полиглицидный афир освобождают от растворителя путем отгонки и получают 205 вес. ч. продукта (эпоксидной смолы) с эпоксидным числом 12%.

Пример 3. Получение компаунда. К 100 вес. ч. полученного полиглицидного эфира добавляют 27,5 вес. ч. малеинового ангидрида и отверждают при нагревании до 120°С в течение 2 час и при 140°С в течение 6 час. Компаунд имеет хорошую жизнеспособность, позволяющую проводить формование образцов в течение 25-30 мин.

Некоторые физико-л1еханические свойства полученных образцов:

Удельная ударная вязкость,

кГ-см/см 7

Теплостойкость по Мартенсу, °С 100 Предел прочности при статическом изгибе, кГ/см 1050 Твердость по Брииелю, кГ/см 30 Удельное объемное электрическое сопротивление, ом-см1.10 Диэлектрическая проницаемость при 50 пц4,0 Электрическая прочность, кв/мм 20,0 Тангенс угла диэлектрических потерь 0,004

П р е д м е т и з о б р е т е -и и я

Способ получения эпоксидной смолы путем конденсации эпихлоргидрина с полифенолом, отличающийся тем, что, с целью расширения сырьевой базы эпоксидных смол, в качестве полифенола используют продукт поликонденсации бис-(хлорметил)дибензофурана с фенолом.

Авторы

Даты

1973-01-01—Публикация