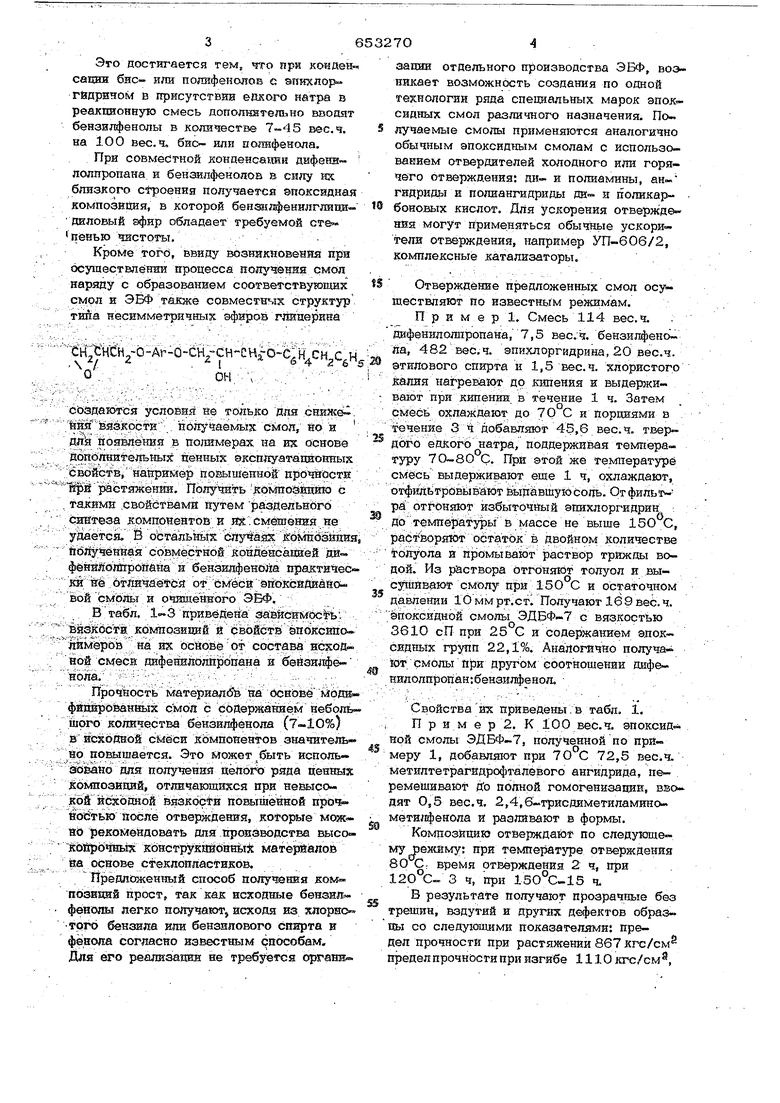

; - ... Изобретение касается получения ёпоксндных коМнознцнй с пониженной адзкост ю, обладающих ценным комипексом эксплуатационных свойств. Большое значение имеет сн5а сейие вяз кости эпоксидных олигомеров, позволяю шее йснользовать их в качестве заливочных материалов, в производстве кйеев и локрытнй и в качестве связуюшйзс ДШ наполненных материалов без применения растворителей. Для этого к нысоковязким смолам добавляют пластификаторы и активные разбавители, например гляпЕгд-. ныв эфиры фенолов 1 Одним из пенных активных разбавителей эпоксидных смол является бензш енилглицидиловый эфир (пластификатор ЭБФ), образуКЯИИЙСя при взаимодействии бензилфенолов с эпихлоргидрином. Введение ЭБФ в состав эпоксидной композйиии в количестве до 40 вес. ч. на 100 вес. ч. смолы при значительном снижении вйэкости эпоксикомпозиций позволяет получать эпоксиполимеры, по свойствам практически не отдачакйдиеся от эпоксшолимеров на основе чнсТых эпоксидных смол Для получения эпоксидных коктознпий с йсттользованнем ЭБФ необходима организация производства пе4;леянего, исходя из бензилфенола а апихлоргидрина. Известен также способ получения композиций, включающий конденсацию биоили полифенолов с эпихлоргидрином в присутствии едкого натра pj. Однако такой способ получения сложен в технологическом оформления и композиции, получаемые известным способом, обладают высокой вязкостью и не обеспечивают высокие фнзико-механичес&ие свойства материалам на основе получаемых композиций. Цель изобретения - снижение вязкости получаемых композиций, упрощение технологии получения композиций и повышение физико-механических свойств материалов на основе полученных композиций. Это достигается тем, что при конде&ч сатшн бис- или попифекопов о эпихлор гйдрином в присутствии едкого натра в реакционную смесь дополнительно вводят бензилфенолы в количестве вес, ч. на 100 вес.ч. бис- или полнфенола. При совместной конденсатши дифеин лолпропана и бенэилфенолов в силу t« близкого строения получается эпоксидная компознаия, в которой бензз з|)енилгли1ш диловый эфир обладает требуемой сте пенью чистоты. Кроме тогб, ввиду возникновения при осуществлении процесса получения смол наряду с образованием соответствующих смол и ЭБФ также совместных структур типа несимметричных эфиров гпйне| ина tlrl:tH&l--0-Ar-d-CH CH CH|-0-CH,CH,CH создаются УСЛОВИЯ не только для снижейия вязкости получаемых смоп, но и ДЛИ йоявлевдя в liorafMepax на их основе дополнителнызс денных экспяуатаднонных свойств, например повышенной прочности Йрй растяженин. Получить комкозидшо с такими свойствами путем раздельного синтеза компонентов и яз.смешения не удается. Ё остальных случаях композипия совместной кондеасапией дй« фенйЯодаропана и бензияфенояа практически не отличается от смеса эпоксидиайовой смолы и очищенного ЭБФ. В табл. 1-.3 приведена зависимоеi-b. вязкости КОМПОЗИЦИЙ и свойств апоксйпо пимеров на их основе от состава исгсод ной смеси дифенилолпропана и бейзш|фе нола. Прочность материалбЬ на бсновб моди- филированных смоя с содержанием неболь шого количества бензилфенола (7-10%) В исходной cweCK йЬыпоиентов значитесь8о повышается. Это иожет быть использовано для получения ttenofo ряда пенных композиций, отличающихся при не&ысокбй исходной )вязк6стй noSBbiiiiieHKoft проч йостью йосяе отверждения, которые меж- йЬ рекоиекдовать для производства высо йЬНрЬ й1ьж кбнструкайЬань материалов йа основе стеклопластиков. Г1реШ110 женный способ получения ком прост, так как исходные бензня фенолы легко получают исходя из хлорио того бензЕйа ЕЛИ бензнлового спирта н фенола согласно известным (пособам. Для его реалкзанвн не требуется органв зашш отдельного производства ЭБФ, воз никает возможность создания по одной технологии ряда специальных марок эпок™ сидных смол различного назначения. Получаемые смолы применяются аналогично обычным эпоксидным смолам с использованием отвердителей холодного иш горячего отверждения: ди- и полиамнны, аигидридь и полиангидриды ди н попикар- . боковых кислот. Для ускорения отверждения могут применяться обычнью ускорители отверждения, например УП--606/2, комплексные катализаторы. Отверждение предложенных смол осуществляют по известным режимам. Пример. Смесь 114 вес. ч. дкфенилолиропана,7,5 вес.:ч. бензилфенола, 482 вес, ч. зпихлоргидрина, 20 вес.ч. ЭТИЛОВОГО спирта и 1,5 вес. ч. хлористого капня HairpefiaKJT до кипения и выдеркивают при кипении в течение 1 ч. Затем о смесь охлаждают до 70 С и порциями в течение 3 ч добавляют 45,6 вес.ч. твер дбГО едкого натра, поддерживая температуру 7О.80 С. При этой же температуре смесь выдерживают еще 1 ч, охлаждают, отфильтрйвьшают выпавшую сопь, Отфильт-pd отгоняют избыточйый эпихлоргндрин до температуры в массе не выше ISO С, pacTBOpHiOT остаток в двойном количестве толуола и промывают раствор трижды водой. Из раствора отгоняют толуол и высу ийвают смолу при 15О С и остаточном давлении Юммрт.ст Получают 16 9 вес. ч. эпоксидной смолы ЭДБФ-7 с вязкостью 3610 сП при 25 G и содержанием эпоксидных групп 22,1%. Аналогично получают смОлы При другом соотйошении дифенилолпропан;бензилфенол. Свойстваих приведены .в табл, 1. Приме р 2. К 100 вес.ч. эпоксидной смолы ЭДБФ-7, полученной по примеру 1, добавляют при 70 С 72,5 вес.ч. метилтетрагидрофталевого ангидрида, перемешивают tio полной гомогепизации, вво-дят 0,5 вес.ч. 2,4,6 трйсдиметиламино-. метнлфенола и разливают в формы. Композицию отверждают по следующему режиму: при температуре отверждения 80 С: время отверждения 2 ч, при 120 С 3 ч, при 15О С-15 ч. В результате получают прозрачные без трешин, вздутий и других дефектов образцы со следующими показателями: предел прочности при растяжении 867 кгс/см предел прочности при изгибе 1110 кгс/см , удельная ударная вязкость 20 кгcc f/cм теплостойкость по Мартенсу 102 С, П р и м е р 3. К 100 вес. ч. эпокси ной смолы с вязкостью при 25 С 1200 сП и содержанием эпоксидных rpjTiti 21,6% добавляют при 70°С 13,2 вес. ч. м -фенилендиашгна, переме шивают до полной гомогенизагши и разливают в формы. Композицию отверждают по следугоше му режиму: при тешгературе отвержае НИИ 70 С время отверждения 5 ч, при 150°С 4 ч. В результате получают стандартные образцы со следуюпхими показателями: предел прочности при растяжений :. 1070 jcrc/CM , температура стеклования 136 С,, : П р И М е р 4. К 1ОО вес. ч эпокси ной смолы полученной по прим ру 1, добавляют при 60 С 50 вес.ч. ма леинового , ангидрида, перемешивают до полкой гомогенизаянга, ввойят 1О вес.ч. комплексного катализатора Сб HsCНа (С2 N5)3. NCe 2 разливаю в формы. Отвер кдение проводят при 120 Б течение 5 ч.; В результате получают npoapanibte и без дефектов образцы со спедующимн ;показателями: предел прочности при ста. тическом изгибе 1200 кгс/см, удельна ударная вязкость 20 jcrc-см/см и теплостойкость по Мартенсу 115 С. Прим е р 5, К 100 вес.ч, эпоксид ной смолы ЭДБФ«.7, полученной по примеру 1, добавляют при 60 С 50. вес,ч, малеиноЁОго ангидрида, перемешивают до полной гомогенизаций, вводят 1 вес.ч. совмещенной соли btaCE-ZnCBg и разли вают в формы. Отверждение проводят при 120-15О С в течение 5ч. В результате пол -чают прозрачньте быз дефектов образцы со следующими показателями: предел прочности при статИ ческом изгибе 1200 jcrc/cM, удельная ударная вязкость 21 кгс-см/см и тепло стойкость по Мартенсу 117 С, Пример 6. 1ОО вес. ч. ксилолфе- но;Еформальдегидной смолы с содержаняем гидроксильш.1Х групп 8,0% и текдаературой каплепаденйя 78 С и 10 вес.ч. бен зилфеаолов растворяют в 160 вес.ч. зпязшоргидрНЕга при 60 С. Затем порциями в течение. 3 ч вносят 25,4 вес.ч. твер .дого едкого натра, поддерзкивая темпера туру -в пределах 70.-75 С. После добав лення последней пррцеи щелочи и её раст воренйя реакционную смесь вьтдержпвают при перемешивании и темгтерат фе70 75 С еще 1 ч. Затем И8бытокщелочи(1ейтрая.кзуюг уксусной кислотой до рН 1. Избыток эгги хлоргндрина отгоняют под вакуумом во ... дбсгруйиого ггасоса до темггерат ргз1 в массе 14-0 С, По/гученную зпоксндгг по смолу растворяет в тройном .ко;шчестве толуола, отфильтровывают соль, отгоня« ют толуол под Ea. .водоструйного насоса до температуры в массе 150 С. Получают 13О вес, ч. смолы с текгааратурой каплепадения 55 С и содержанием эпоксидных rpjTin 14,4%. Смола, полученная в тех же усяовняй:,: но без добавления бензилфено.юв, имеет температуру каплёпадения 75 С/содер- жанид эпоксидных групп 13,0%. При. мер7. 100 вес. ч. эпоксиди рованной ксшюлфенолформальдегидной смолы, полученной .по примеру 6, pacnnaiv ляют, нагревают до 100 С и вносят при этой ГеЛйтературе50 вес.ч. фталевого ангидрида. Смесь тщательно перемеишва ют до полного растворения oтвepшiтeля и зэ.пкваютв формы, Композищ-тю отверж,дают при i50 С в течение 10 ч. По. чают прозрачные без дефектов рбразгол со следующими, показател.ями; теплостой кость по Мартенсу 65 С, удельная ударная вязкость. 17 кгс-см/смр -федел прочностн при изгибе 1100 кгс/см. Смола, полученная без применения бен-« зилфенода и отверж/ценная фтапевым аи-, гидридом в т.ех же усяови5Ж, дает следухощиепоказатейн: теилостойкост-ь по Mapтенсу 7О С, удельная ударнай вязкость 17 .кгc«cм/cмf тpeдeл прочности при нагибе 11ОО кгс/см.V П Р и м е р 8, Смесь 5 О вес, ч. нафтагагнфенопформальдегидной смо;пы с содер-./ жанивм гидроксильных групп 5,6% и тем йерат фой каплёпадения 102 С, 10 вес. ч. бензилфенолов 102 вес. ч. эпихлоргидрина 0,36 вес. ч, KCS и 6 вес. ч. этилового спгфта нагревают при кипении в течение 1 ч. Затем .смесь охлаждают до 7О С и порциями в течение 3ч прибавляют 9,8 вес.ч, едкого натра, поддер : ква.я темпе aTjipy С. Дальн.ейшая обработка аналогично примеру 6. Подучают 12 5 вес.ч. твердой смояы желтого двета с температурой каллепадения 56 С, содержание эпоксидных групп 13,О9ь, Смола, получен.™ ая .в аналогичных условиях,, но без приенения бензи.г| ейолов, имеет температу у каплепаденяя 84 С, содержанке эгеок- идных групп 10,1%.

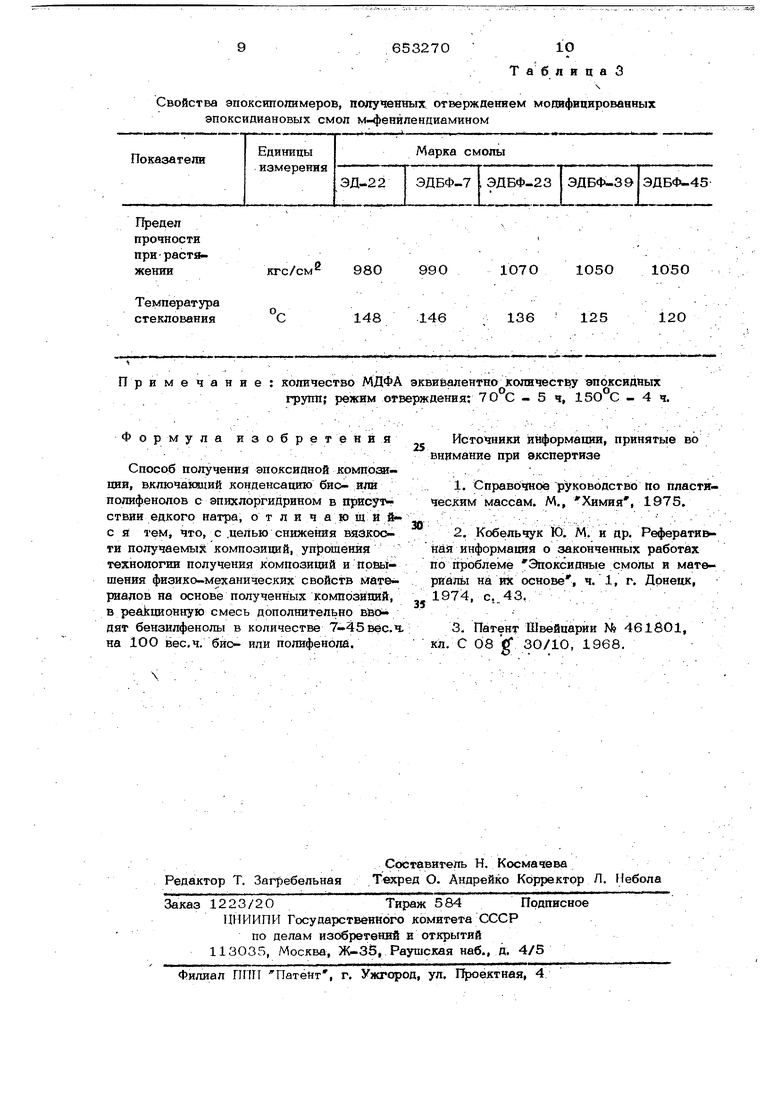

Свойства эпоксидных смол, полученных совместной конденсацией дифенилолпропана и бензилфенола с эпихлоргидрином

Т а б n и и а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Эпоксидная композиция | 1980 |

|

SU887597A1 |

| Эпоксидная композиция | 1977 |

|

SU781205A1 |

| Эпоксидная композиция | 1975 |

|

SU609475A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНЫХ СМОЛ | 1973 |

|

SU363718A1 |

| 3,4-Эпоксигексагидробензиловые эфиры глицидилоксибензойных кислот для получения высокопрочных термостойких эпоксиполимеров | 1976 |

|

SU591471A1 |

| Эпоксидная композиция | 1978 |

|

SU747866A1 |

| Полимерная композиция | 1977 |

|

SU690044A1 |

| Эпоксидная композиция | 1975 |

|

SU688135A3 |

| Самоотверждающаяся смесь | 1972 |

|

SU509242A3 |

| Способ получения огнестойких эпоксидных смол | 1973 |

|

SU451723A1 |

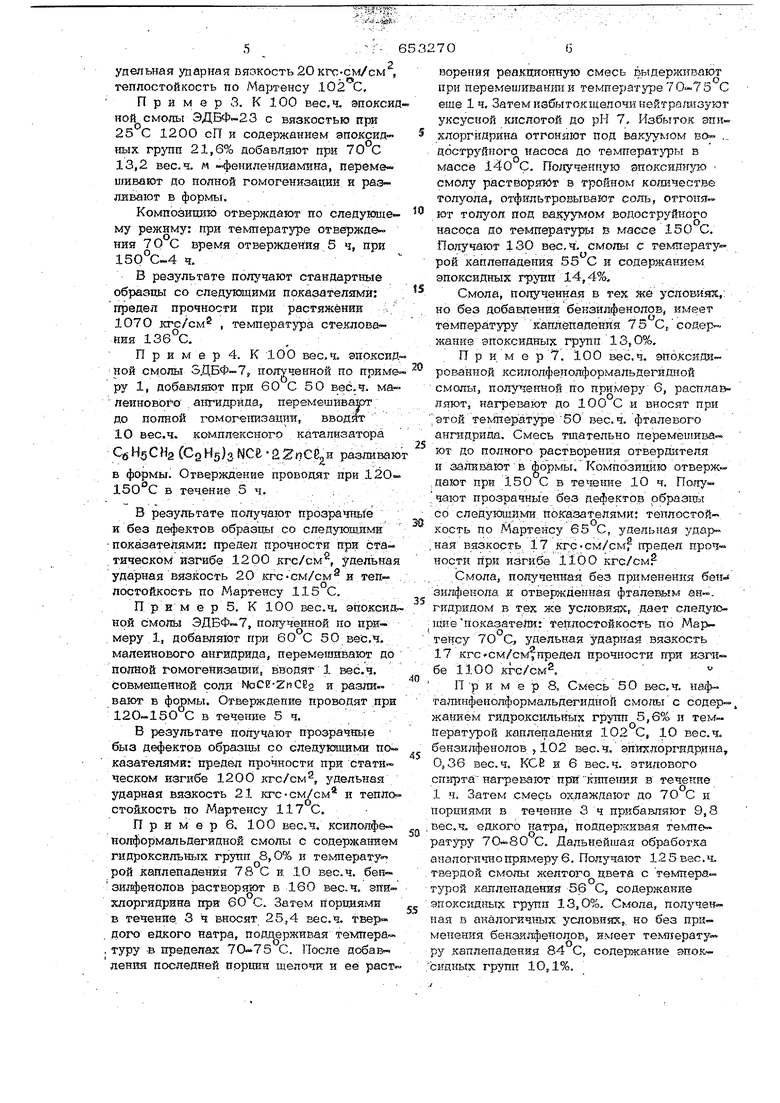

Свойства 9поксип ЛйМё1здв на основе композиций, полученных согласно предлагаемому способу (в числителе), и композиций, полученных смешением смолы ЭД-22 с бензилфёнипгпиншдиповым эфиром в соответствующем копичертве (в знаменателе) (от&ердятель - метипт1етрагидрофтапевый ангидрид) Примечани

Таблица 2 е: количество МТГФА-.85% от эквивалентного количества; ускорнтель - 2,4,6-трис-(диметиламинометил)фенол - 0,5 вес.ч. на 100 вес. ч. смолы; режим отверждения: 80 С - 2 ч, . - 3 ч. 150°С - 15 ч.

9

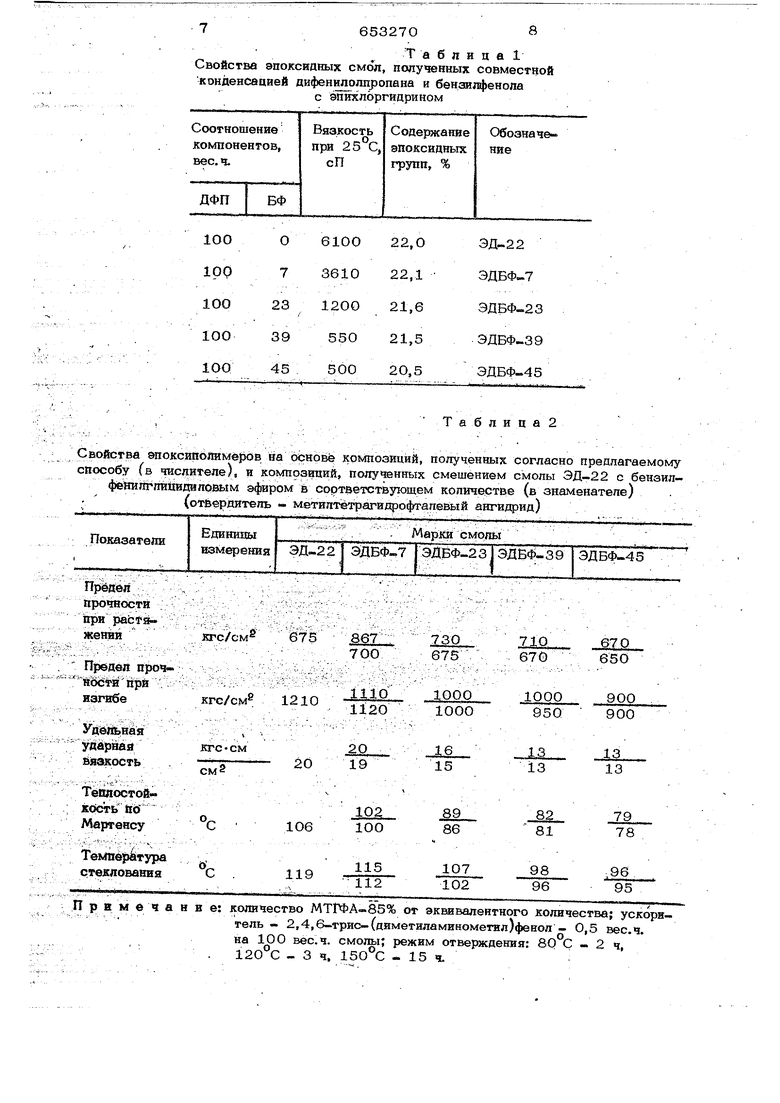

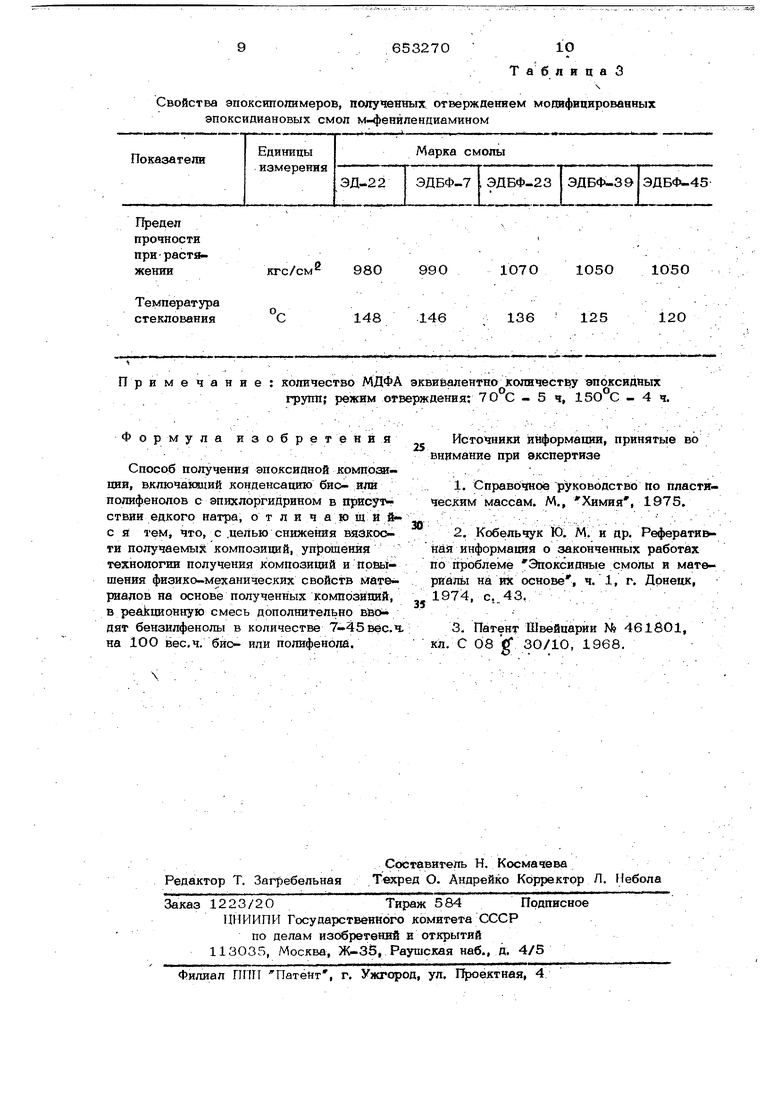

Свойства эпоксиполимеров, получетшге отверждением мопифвцировааных

эпоксидиановых смол м-фенйлендиамином Предел прочности при-растякгс/см2 98О990 жении Температура стеклования Примечание

Формула изобретения

Способ получения эпоксидной компоэиЩ1И, включающий конденсапию био или полифенолов с эпнхлоргидрином в присутствии едкого натра, о т л и ч а ю щ и й с я 1ем, что, с .целью снижения вязкости получаемых композиций, упрощения технологии получений композиций и np&iшения физико-механических свойств мате риалов па основе полученных комп1эзйдий, в реакционную смесь дополнительно вЬр дят бензилфенолы в количестве 7-45вес.ч. на 100 вес. ч. бис- или полифеноле.

653270

10

Т а б л и ц а 3 148 146

Источники информации, принятые во

25 внимание при экспертизе

30

35

Авторы

Даты

1979-03-25—Публикация

1976-09-30—Подача