затем до конца процесса цементации по 15-20 капель.

Все указанные условия позволяют создать на поверхности обрабатываемых изделий оптимальную концентрацию углерода (,2,5-3,0%) с плавным уменьшением ее к сердцевине, что обеспечивает в свою очередь твердост в пределах 56-62 HRC и исключает образование трещин.

Установленное количество газовой смеси обеспечивает равномерное удаление пассивной пленки с поверхности деталей. Уменьшение количества смеси или сокращение времени подачи может привести к неравномерной цементации деталей сложной конфигурации.

Увеличение количества смеси или времени ее подачи нецелесообразно, так как не улучшает качества цементации .

Оптимальная концентрация углерода достигается ступенчатой подачей карбюризатора - повышенной в первые часы процесса для обеспечения достаточно высокой С3,0-3,5%7 концентрации углерода в поверхностных слоях и пониженной в последующее время выдержки, при которой увеличивается глубина слоя и уменьшается концентрация углерода на поверхности до оптимальной ,2,5-3,0%).

При постоянной подаче карбюризатора или более высокой подаче при требуемой глубине слоя 1 мм концентрация углерода превышает 3%, что вызывает образование трещин. При меньшей подаче не обеспечивается требуемая твердость (58 HRC).

Пример . Детали в количестве 40 шт. с углубленными беговыми дорожками для роликов загружают в печь Ц35 без предварительной подготовки поверхности при . Непосредственно после загрузки производят продувку газовой смесью, состоящей из паров четыреххлористого углерода и аргона, в течение 15 мин.

В течение всей выдержки цементации (.10. ч) производят периодическую продувку указанной смесью по 10 мин в конце каждого часа первых четырех часов и каждого второго часа остальных шести часов.

Карбюризатор (синтин) подают в течение первых четырех часов (100 капель/мин) 25 на 10 л объема муфеля и (60 капель/мин) 15 на 10 л объема муфеля остальные шесть часов .

После цементации проводят термическую обработку по стандартному режиму - закалку от , обработку холодом-70°С 2 ч и отпуск 2 ч.

Детали имеют равномерный слой глубиной 1,1 мм по всей конфигурации детали, в том числе и на углубленных беговых дорожках, концентрацию углерода 2,8% и твердость 62 HRc, трещин не обнаружено,

Детали сложной конфигурации с внутренними канавками - наклонные шай- бы из коррозионностойкой стали ЭП875 загружают в печь Ц35 без предварительной подготовки поверхности при 980 С. Ёсе параметры режима такие же как в примере, за исключением выдержки, которая составляет 8 ч для получения слоя глубиной 0,70,9 мм. Вторая ступень процесса, отличающаяся подачей депассиватора и

карбюризатора, составляет 4 ч. I

После термической обработки по режиму, указанному в примере, детали имеют равномерный слой глубиной 0,9 r-iM, концентрацию углерода 2,6%, твердость 60 HRc, трещин не обнаружено.

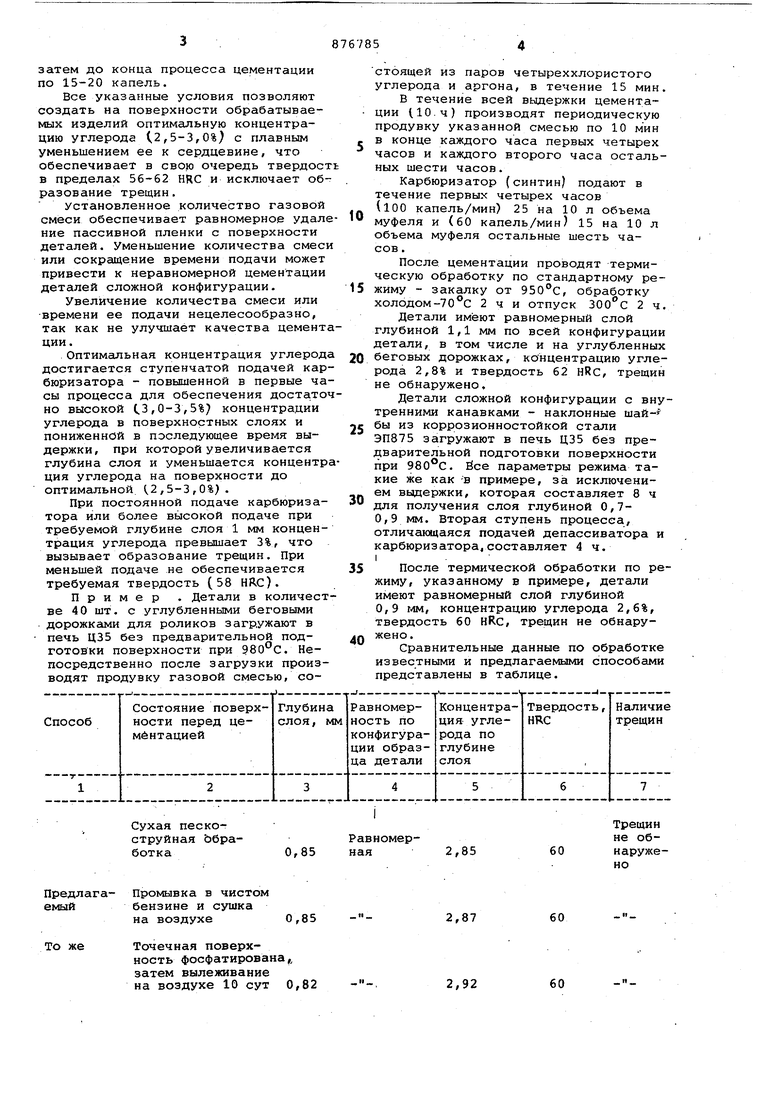

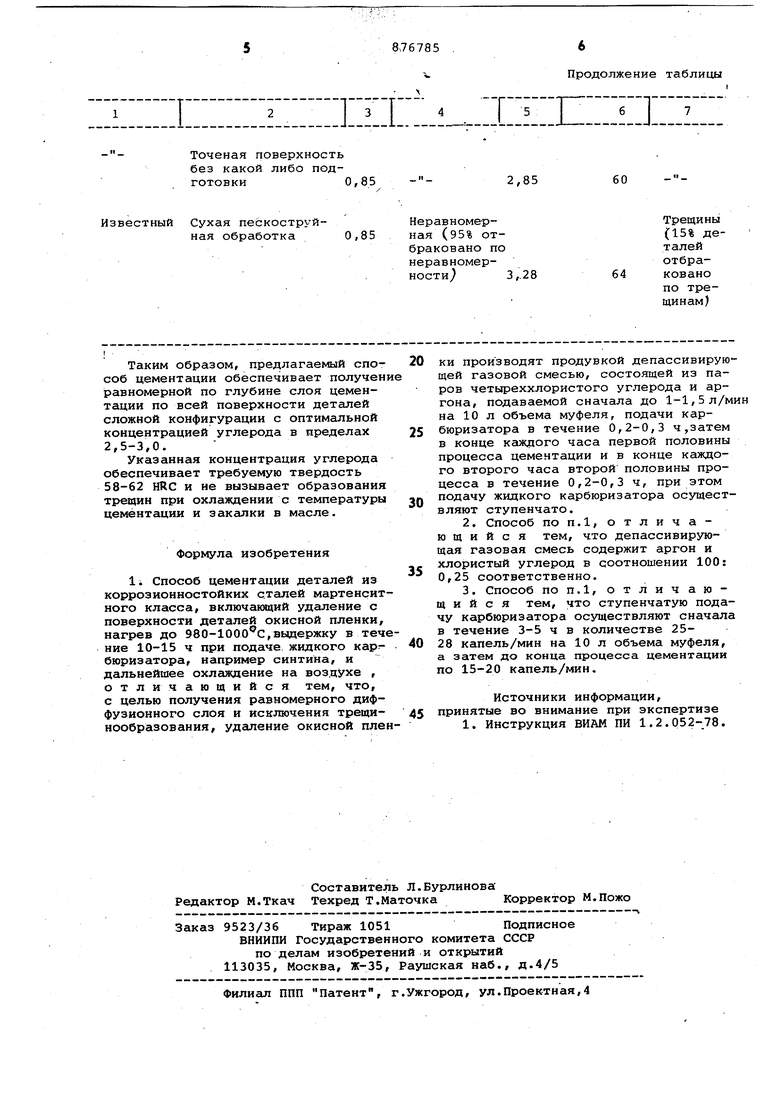

Сравнительные данные по обработке известными и предлагаемыми способс1ми представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газовой цементации | 1987 |

|

SU1573050A1 |

| Способ цементации конструкционных сталей | 1980 |

|

SU931807A1 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| Способ химико-термической обработки деталей из высокохромистой стали | 1984 |

|

SU1201345A1 |

| Способ цементации стальных изделий | 1990 |

|

SU1759950A1 |

| Способ цементации стальных изделий в твердом карбюризаторе | 1989 |

|

SU1654375A1 |

| Газообразная среда для нитроцементации быстрорежущих сталей | 1977 |

|

SU676640A1 |

| Способ обработки деталей из нержавеющих хромистых сталей | 1990 |

|

SU1765250A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ЦЕМЕНТАЦИИ (НТЦ) СТАЛИ | 2018 |

|

RU2709381C1 |

| Способ цементации стальных изделий | 1977 |

|

SU749932A1 |

0,85 ПредлагаемыйТо же

Трещин не обРавномер60наруженаяно Промывка в чистом бензине и сушка на воздухе 0,85 Точечная поверхность фосфатирована,, затем вылеживание на воздухе 10 сут 0,82

Точеная поверхность без какой либо подготовки0,85 - Известный Сухая пескоструйная обработка 0,85 Таким образом, предлагаемый способ цементации обеспечивает получен равномерной по глубине слоя цементации по всей поверхности деталей сложной конфигурации с оптимальной концентрацией углерода в пределах 2,5-3,0. Указанная концентрация углерода обеспечивает требуемую твердость 58-62 НКС и не вызывает образования трещин при охлаждении с температуры цементации и закгшки в масле. Формула изобретения 1 Способ цементации деталей из коррозионностойких сталей мартенсит ного класса, включающий удаление с поверхности деталей окисной пленки, нагрев до 980-1ООО С,выдержку в теч ние 10-15 ч при подаче жидкого кар бюризатора, например синтина, и дальнейшее охлаждение на воздухе , отличающийся тем, что, с целью получения равномерного диффузионного слоя и исключения трещинообразования, удаление окисной пле

2,85

60

Трещины {15% деталейотбра3,.28

64 ковано по трещинам) ки производят продувкой депассивирующей газовой смесью, состоящей из паров четыреххлористого углерода и аргона, подаваемой сначала до 1-1, 5 л/мин на 10 л объема муфеля, подачи карбюризатора в течение 0,2-0,3 ч,затем в конце каждого часа первой половины процесса цементации и в конце каждого второго часа второй половины процесса в течение 0,2-0,3 ч, при этом подачу жидкого карбюризатора осуществляют ступенчато. 2,Способ по п.1, отличающий с я тем, что депассивирующая газовая смесь содержит аргон и хлористый углерод в соотношении 100; 0,25 соответственно. 3.Способ ПОП.1, отличающийся тем, что ступенчатую подачу карбюризатора осуществляют сначала в течение 3-5 ч в количестве 2528 капель/мин на 10 л объема муфеля, а затем до конца процесса цементации по 15-20 капель/мин. Источники информации, принятые во внимание при экспертизе 1. Инструкция ВИАМ ПИ 1.2.052-78.

Авторы

Даты

1981-10-30—Публикация

1979-10-10—Подача