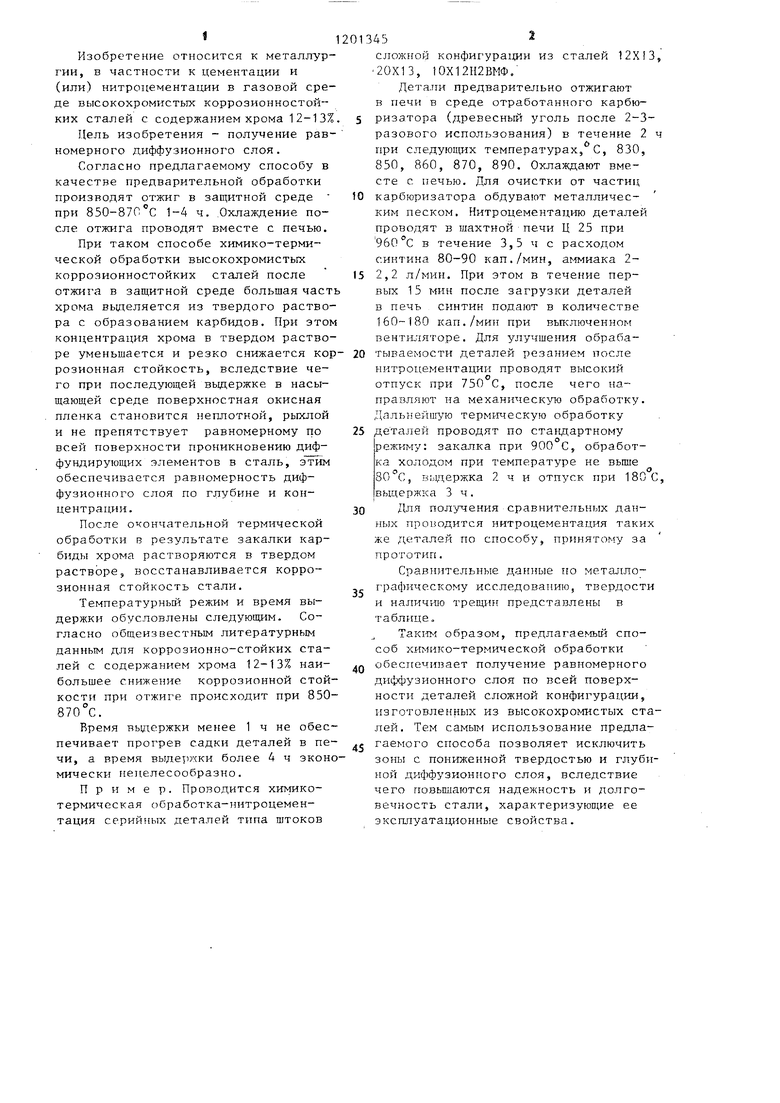

« Изобретение относится к металлур гии, в частности к цементации и (или) нитроцементации в газовой сре де высокохромистых коррозионностой ких сталей с содержанием хрома 12-13 Цель изобретения - получение рав номерного диффузионного слоя. Согласно предлагаемому способу в качестве предварительной обработки производят отжиг в защитной среде при 850-870 с 1-4 ч. .Охлаждение после отжига проводят вместе с печью. При таком способе химико-термической обработки высокохромистых коррозионностойких сталей после отлсига в защитной среде большая част хрома выделяется из твердого раство ра с образованием карбидов. При это концентрация хрома в твердом раство ре уменьшается и резко снижается ко розионная стойкость, вследствие чего при последующей вьодержке в насыщающей среде поверхностная окисная пленка становится неплотной, рыхлой и не препятствует равномерному по всей поверхности проникновению диффундирующих элементов в сталь, этим обеспечивается равномерность диффузионного слоя по глубине и концентрации. После окончательной термической обработки в результате закалки карбиды хрома растворяются в твердом растворе, восстанавливается коррозионная стойкость стали. Температурный режим и время выдержки обусловлены следующим. Согласно общеизвестным литературным данным для коррозионно-стойких сталей с содержанием хрома 12-13% наибольшее снижение коррозионной стой кости при отжиге происходит при 850 870°С. Время выдержки менее 1 ч не обес печивает прогрев садки деталей в пе чи, а время выдетжки более 4 ч экон мически нецелесообразно. Пример. Проводится хш-гакотермическая обработка-)1итроцементация серий 1ых деталей типа штоков 452 сложной конфигурацией из сталей 12X13, 20X13, 10Х12Н2ВМФ. Детали предварительно отжигают в печи в среде отработанного карбюризатора (древесный уголь после 2-3разового использования) в течение 2 ч при следующих температурах,С, 830, 850, 860, 870, 890. Охлаждают вместе с печью. Для очистки от частиц карбюризатора обдувают металлическим песком. Нитроцементацию деталей проводят в шахтной печи Ц 25 при 960 С в течение 3,5 ч с расходом синтина 80-90 кап./мин, a fмиaкa 22,2 Л/МИР. При этом в течение первых 15 мин после загрузки деталей в печь синтин подают в количестве 160-180 кап./мин при выключенном вентиляторе. Для улучшения обрабатываемости деталей резанием после нитроцементации проводят высокий отпуск при 750 С, после чего направляют на механическую обработку. Дальнейшую термическую обработку деталей проводят по ста}щартному режиму: закалка при 900 С, обработка холодом при температуре не вьш1е 80 С, зьиержка 2 ч и отпуск при 180 С, вьщержка 3 ч, Для получения сравнительных данных проводится нитроцементация таких же деталей по способу, принятому за прототип. Сравнительные данные по металлографическому исследованию, твердости и наличгао трещин представлены в таблице. Так1-гм образом, предлагаемый способ химико-термической обработки обеспечивает получение равномерного диффузионного слоя по всей поверхности деталей сложной конфигурации, изготовленных из высокохромистых сталей. Тем самым использование предлагаемого способа позволяет исключить зоны с пониженной твердостью и глубиной диффузионного слоя, вследствие чего гговьш1аются надежность и долговечность стали, характеризующие ее эксплуатащюнные свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ЭЛЕКТРОМАГНИТНЫХ КЛАПАНОВ ИЗ МАГНИТОМЯГКОЙ СТАЛИ | 2004 |

|

RU2253692C1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ И ТЕПЛОСТОЙКИХ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 1992 |

|

RU2029793C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

| Способ обработки цементуемых деталей из коррозионно-стойких сталей мартенситного класса | 1989 |

|

SU1726553A1 |

| Способ термической обработки изделий | 1982 |

|

SU1104174A1 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| Карбюризатор для газовой нитроцементации | 1974 |

|

SU524859A1 |

| Способ обработки стальных деталей | 1987 |

|

SU1477777A1 |

1. СПОСОБ Х1-1МИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ВЫСОКО а-,:...Г 7 г. ХРОМИСТОЙ СТАЛИ, включающий предварительную и последующую химико-термическую обработки, отличающийся тем, что, с целью получения равномерного диффузионного слоя, предварительную обработку производят путем нагрева в защитной среде до 850-870 С, вьщержки в течение 1-4 ч и охлаждения с печью. 2. Способ по п. 1, отличающийся тем, что в качестве защитной среды применяют отработанный карбюризатор.

| Авторское, свидетельство СССР № 1030418, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КИРПИЧА | 2010 |

|

RU2417179C1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-12-30—Публикация

1984-01-05—Подача