ушки ступицы и рычаги обоймы имеют дополнительные отверстия для перестановки формующих реек.

Кроме того, задняя бабка состоит из смонтированных на станине основания, каретки, несущей вращающийся корпус и приводную гайку, и резьбового валика с рукояткой подачи, взаимодействующего с гайкой каретки, при этом основание шарнирно установлено на станине с возможностью поворота.

При этом ведущая и ведомая шестерни механизма резки выполнены коническими.

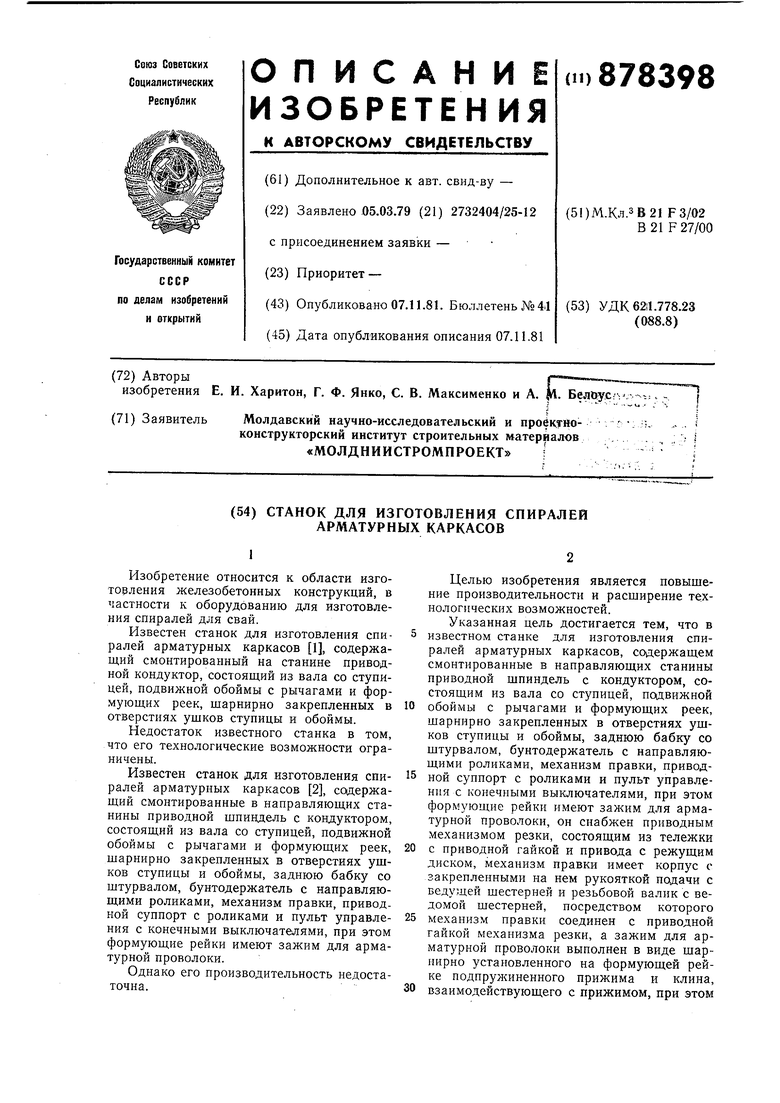

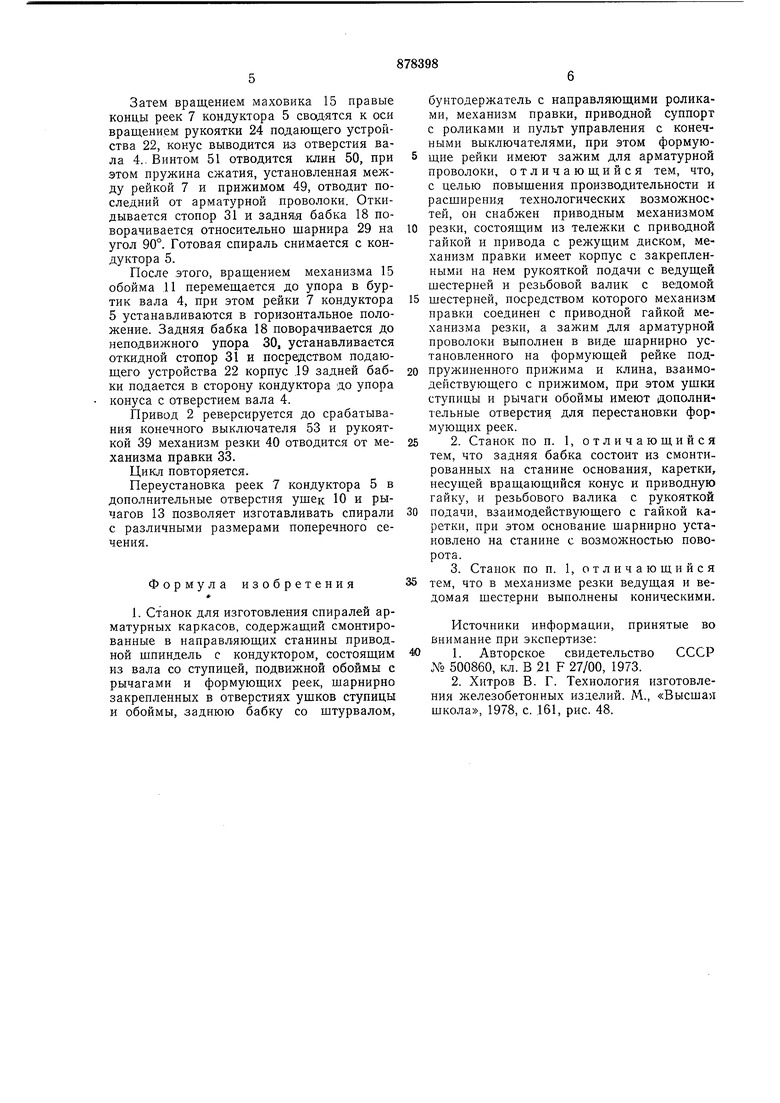

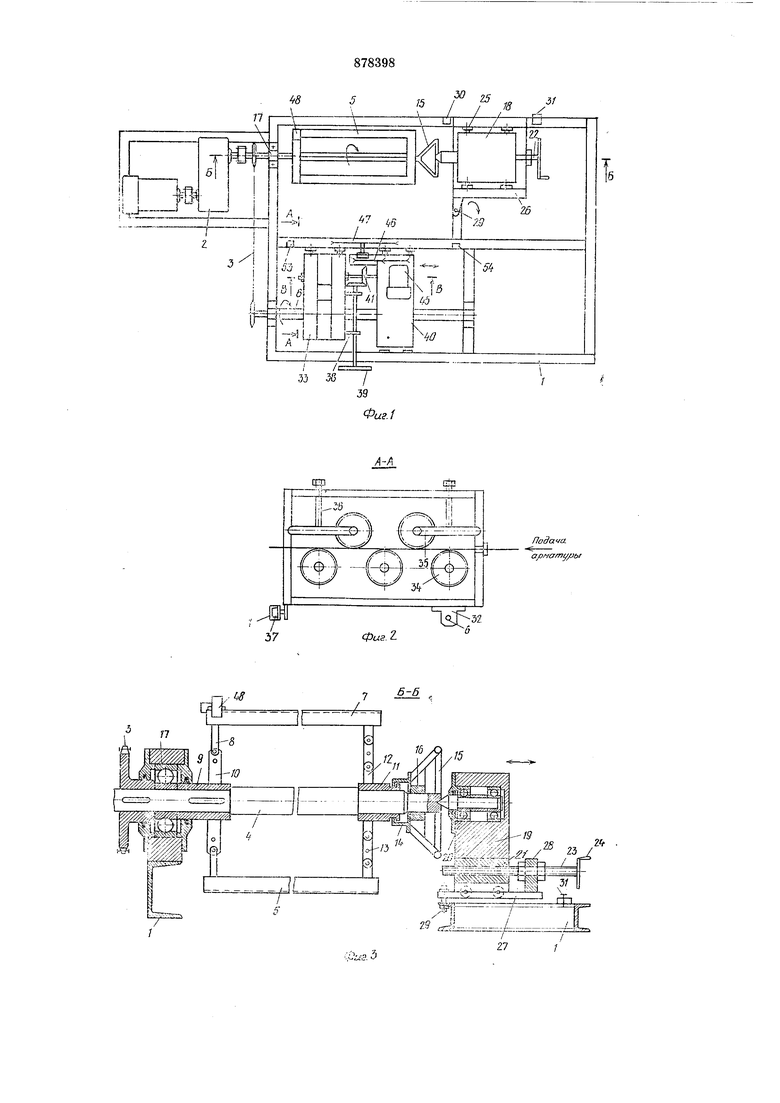

На фиг. 1 показан станок для изготовления спиралей арматурных каркасов в плане; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - зажим для арматурной проволоки, вид сбоку; на фиг. 6 - разрез Г-Г на фиг. 5.

Станок состоит из направляющих станины il, на которой установлен привод вращения и подачи 2, кинематически связывающий посредством цепной передачи 3 вал 4 конд.уктора 5 и винт 6 механизма подачи. Кондуктор выполнен из формующих реек 7 коробчатого сечения, снабженного ущками 8. Со стороны привода ущки щарнирно соединены с неподвижно установленной на валу 4 ступицей 9, в ущках 10 которой выполнено по два отверстия. С противоположной стороны на шлицах вала 4 установлена подвижная обойма 11. УЩКИ 12 обоймы щарнирно соединяются с формующими рейками 7 посредством поворотных рычагов 13, в которых изготовлено по три отверстия.

В кольцевой проточке обоймы 11 установлен разрезной держатель 14, прикрепленный к маховику 15, снабженному гайкой 16. Кондуктор опирается с одной стороны на подщипниковый узел 17, а с другой - на заднюю бабку 18, конус которой контактирует с конусным отверстием вала 4. .Задняя бабка состоит из корпуса каретки 19, в которой размещен подщнпниковый узел 20 конуса и гайка 21 подающего устройства 22, выполненного из резьбового валика 23 с жестко установленной на нем рукояткой 24. Корпус каретки 19 снабжен четырьмя роликами 25 с возможностью перемещения в швеллерных направляющих 26 основания 27. На основании 27 находится кронщтейн 28 для подающего устройства 22.

На станине 1 станка установлены щарнир 29, соединяющий ее с основанием 27 задней бабки 18, неподвижный упор 30 и откидной стопор 31.

Винт 6 механизма подачи взаимодействует с гайкой 32, смонтированной на механизме 33 правки, в корпусе которого установлены с возможностью свободного вращения вокруг оси правящие ролики 34, причем верхняя пара роликов установлена на шарнирных рычагах 35 с возможностью регулировки при помощи винтов 36. Корпус механизма правки 33 установлен на колесах 37, перемещающихся в направляющих станины 1 и снабжен цилиндрическими направляющими 38 для рукоятки 39 подачи механизма резки 40. Последний связан с рукояткой 39 посредством конической зубчатой передачи 41, ведомая щестерня которой жестко смонтирована на резьбовом валике 42, один конец которого установлен с возможностью вращения в корпусе механизма правки 33, а второй (резьбовой) взаимодействует с гайкой 43

тележки 44 механизма 40 резки.

На тележке 44 смонтирован двигатель 45, соединенный посредством клиноремениой передачи 46 с режущим диском 47. На одной из реек 7 кондуктора 5 смонтирован зажим 48 для арматурной .проволоки, состоящий из щарнирно установленного подпружиненного прижима 49 с насечкой и клина с резьбой 50, контактирующего с прилсимом 49. Клин 50 имеет возможность перемещаться посредством винта 51, установленного на П-образной стойке 52, неподвижно закрепленной на формующей рейке 7 кондуктора 5. Пульт управления имеет в крайних положениях механизма правки смонтированные конечные выключатели 53 и 54, причем, последний устанавливается в зависимости от требуемой длины спирали.

Станок работает следующим образом.

В исходном положении механизм 33 правки и соединенный с ним посредством валика 42 механизм 40 резки находятся п крайнем левом положепии - зажат конечный выключатель 53. Проволока из бухтодержателя (не показан) пропускается между роликами 34 механизма правки и производится регулировка верхних правящих роликов при помощи винтов 36. Конец проволоки устанавливается под прижим 49,

При помощи винта 51 перемещается клин 50, при этом проволока надежно прижимается к рейке 7 кондуктора 5. Конечный выключатель 54 устанавливается в положение, соответствующее требуемой длине

спирали.

Включается привод 2, при этом одновременно начинает вращаться кондуктор 5 с закрепленной на нем проволокой и горизонтально перемещаться механизмы правки 33 и резки 40, т. е. происходит процесс изготовления спирали. От выключателя 54 привод 2 останавливается, а последний виток спирали перевязывается отожженной проволокой к предшествующим виткам и

включается двигатель 45 механизма резки. Вращением рукоятки 39 через коническую зубчатую пару 41 и резьбовой валик 42 тележка 44 механизма резки подается в сторону механизма правки 33; при этом диск

47 разрезает арматурную проволоку. Затем вращением маховика 15 правые концы реек 7 кондуктора 5 своДЯтся к оси вращением рукоятки 24 подающего устройства 22, конус выводится из отверстия вала 4.. Винтом 51 отводится клин 50, при этом пружина сжатия, установленная между рейкой 7 и прижимом 49, отводит последний от арматурной проволоки. Откидывается стопор 31 и задняя бабка 18 поворачивается относительно шарнира 29 на угол 90°. Готовая спираль снимается с кондуктора 5. После этого, вращением механизма 15 обойма И перемещается до упора в буртик вала 4, при этом рейки 7 кондуктора 5 устанавливаются в горизонтальное положение. Задняя бабка 18 поворачивается до неподвижного упора 30, устанавливается откидной стопор 31 и посредством подающего устройства 22 корпус .19 задней бабки подается в сторону кондуктора до упора конуса с отверстием вала 4. Привод 2 реверсируется до срабатывания конечного выключателя 53 и рукояткой 39 механизм резки 40 отводится от механизма правки 33. Цикл повторяется. Переустановка реек 7 кондуктора 5 в дополнительные отверстия ушек Ю и рычагов 13 позволяет изготавливать спирали с различными размерами поперечного сечения. Формула изобретения 1. Станок для изготовления спиралей арматурных каркасов, содержащий смонтированные в направляющих станины приводной шпиндель с кондуктором, состоящим из вала со ступицей, подвижной обоймы с рычагами и формующих реек, шарнирно закрепленных в отверстиях ушков ступицы и обоймы, заднюю бабку со штурвалом. бунтодержатель с направляющими роликами, механизм правки, приводной суппорт с роликами и пульт управления с конечными выключателями, при этом формующие рейки имеют зажим для арматурной проволоки, отличающийся тем, что, с целью повышения производительности и расширения технологических возможностей, он снабжен приводным механизмом резки, состоящим из тележки с приводной гайкой и привода с режущим диском, механизм правки имеет корпус с закрепленными на нем рукояткой подачи с ведущей шестерней и резьбовой валик с ведомой шестерней, посредством которого механизм правки соединен с приводной гайкой механизма резки, а зажим для арматурной проволоки выполнен в виде шарнирно установленного на формующей рейке подпружиненного прижима и клина, взаимодействующего с прижимом, при этом ушки ступицы и рычаги обоймы имеют дополнительные отверстия для перестановки формующих реек. 2. Станок по п. 1, отличающийся тем, что задняя бабка состоит из смонти.рованных на станине основания, каретки, несущей вращающийся конус и приводную гайку, и резьбового валика с рукояткой подачи, взаимодействующего с гайкой каретки, при этом основание шарннрно установлено на станине с возможностью поворота. 3. Стапок по п. 1, отличаюшийся тем, что в механизме резки ведущая и ведомая шестерни выполнены коническими. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР „YO 500860, кл. В 21 F 27/00, 1973. 2. Хитров В. Г. Технология изготовления железобетонных изделий. М., «Высшая школа, 1978, с. 161, рис. 48.

39 Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для правки металлоконструкций | 1978 |

|

SU747567A1 |

| Станок для изготовления спиральнойАРМАТуРы ВибРООпОР | 1979 |

|

SU820994A1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| СТРОГАЛЬНО-ПИЛЬНЫЙ СТАНОК | 1992 |

|

RU2050263C1 |

| Станок для непрерывной намотки проволочных пакетов | 1960 |

|

SU139799A1 |

| Рабочая клеть прокатного стана | 1987 |

|

SU1433511A1 |

| Приспособление для автоматической установки резца в рабочее положение на станках с копирным резьбонарезным приспособлением | 1945 |

|

SU68304A1 |

| Устройство для мерной резки провода | 1981 |

|

SU1134266A1 |

| Автомат для изготовления пружин кручения | 1987 |

|

SU1416250A1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

СРРGtp

|;игй f

.1 I

i

Подача.

e

37

52

фиг. Z 9 f/ /-J i-TTi- r:i:.ir-:r-i:: - -tr:i-:-v:rTr-

27

.Ь /Й

Фиг 6

Авторы

Даты

1981-11-07—Публикация

1979-03-05—Подача