Изобретение относится к технологии производства оптических деталей, а именно к управляемому формообразованию оптических поверхностей произвольной формы.

Известен способ формообразования оп- 5 тических поверхностей произвольной формы, в соответствии с которым неподвижную обрабатываемую поверхность условно разделяют на ряд элементарных площадок, которые обрабатывают малым инструмен- ю том, причем ему сообщается такая траектория движения по поверхности изделия, которая обеспечивает съем заданного количества материала (например стекла) на каждой из элементарных площадок 1. 15

Недостатками упомянутого способа являются низкая производительность технологического процесса на этапах получения асферических поверхностей с больщим уклонением от ближайщей сферы, а также 20 устранение зональных уклонений на предварительно асферизованных изделиях.

Известен также способ обработки оптических деталей, при котором производят 25 разделение поверхности на ряд элементарных площадок с последующим осуществлением управляемого съема материала на них с помощью малого инструмента по заданной программе 2.30

Недостатком этого способа является низкая производительность процесса.

Целью изобретения является повыщение производительности технологического процесса на основе комплексного рещения задачи травления формообразованием высокоточных оптических поверхностей произвольной формы.

Эта цель достигается, во-первых, благодаря распределению работы по формообразованию оптических поверхностей между двумя различными технологическими процессами: процесс с радиальным управлением съема материала и процесс с локальным управлением, во-вторых, благодаря применению геометрического дискретного метода контроля формы обрабатываемых изделий в двух модификациях: радиальной и полноразмерной, в-третьих, осуществлению взаимосвязи между параметрами управления упомянутых технологических установок, технологическими константами и данными контроля формы обрабатываемых поверхностей с помощью формализованного математического аппарата (алгоритмов).

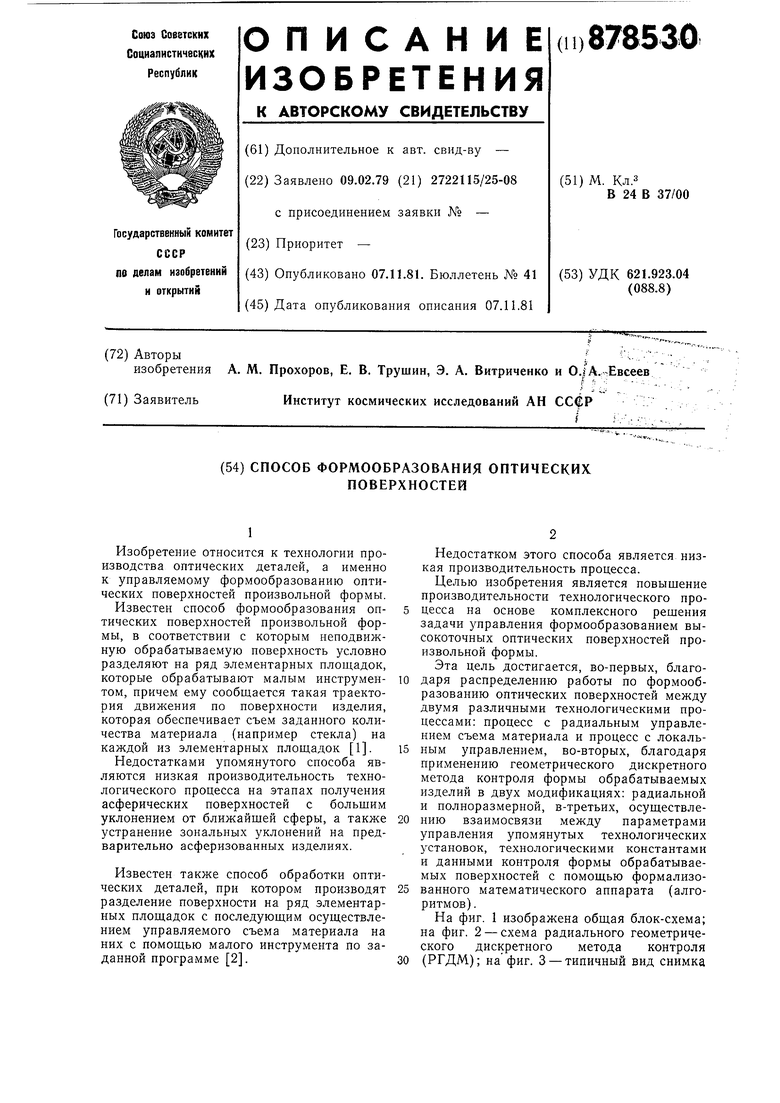

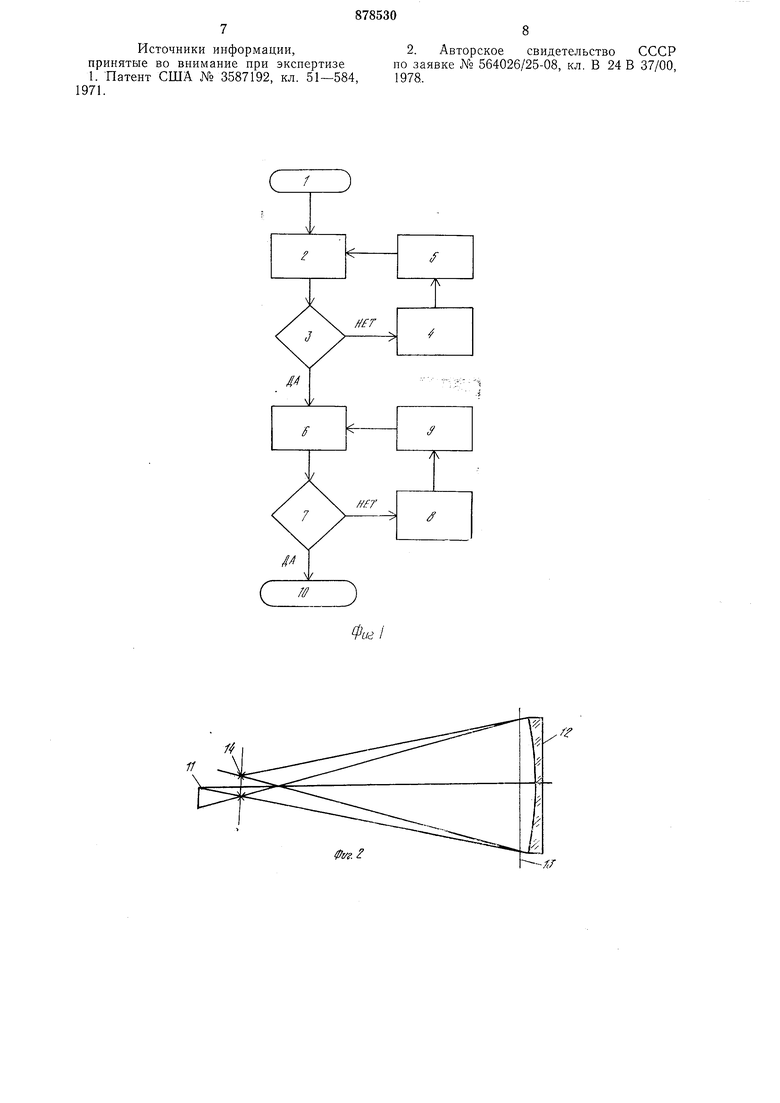

На фиг. 1 изображена общая блок-схема; на фиг. 2 - схема радиального геометрического дискретного метода контроля (РГДМ); на фиг. 3 - типичный вид снимка 3 после экспозиции; на фиг. 4 - принцип работы технологической установки с радиальным управлением (ТУРУ); на фиг. 5- принцип работы технологической установки с локальным управлением (ТУЛУ).5 Общая блок-схема, поясняющая данный способ, показана на фиг. 1, где начало 1 доводочного процесса, блок 2 контроля оптической поверхности методом РГДМ, проверка 3 условия: необходимо ли пере-10 ходить на окончательную доводку, расчет 4 режима для обработки ТУРУ, реализация 5 ТУРУ. Если в блоке 3 содержится рекомендация на окончательную доводку, то за этим блоком выполняется блок 6 - конт-15 роль формы поверхности методом ПГДМ, проверка 7 условия на окончание работы. расчет 8 технологического режима для ТУЛУ, реализация 9 режима ТУЛУ, окончание 10 обработки оптической поверхно-20 сти. Одной из основных составных частей способа является расчет технологического режима (блоки 4 и 8 на фиг. 1). Пусть форма оптической поверхности уклоняется от25 требуемой но закону (а), где Я- нормальное уклонение, а - обобщенная координата на оптической поверхности. Тогда технологический режим вычисляется как: Р(а) КН(чу,). Здесь Р(а}-режим30 управляющих воздействий, например неременных усилий прижима инструмента к детали. Л - оператор, учитывающий технологические особенности оптического станка и материалов: детали, инструмента и абра-35 зива. Блок контроля оптической поверхности РГДМ представляет собой источник 11 света, помещенный в центре кривизны контролируемого изделия 12, перед которой40 установлена диафрагма 13. Пучки света, пройдя через отверстия диафрагмы, отразившись от поверхности изделия, вновь проходят отверстия диафрагмы и собираются в центре кривизны,45 вблизи от источника И, на некотором расстоянии от центра кривизны помещают светоприемное устройство 14 (например кассету с фотопластиной). На пластине остаются изображения следов пучков све-50 та, прошедщих диафрагму. На фиг. 3 представлен типичный вид снимка после экспозиции. Здесь изображены следы пучков света 15 от основных отверстий диафрагмы и след пучка 16 от отверстия, характеризу-55 ющего ориентацию диафрагмы в контрольной схеме. Далее при помощи координатно-измерительного устройства определяют координаты X, Y центров пучков. Закон расположения отверстий на реальной диа-60 фрагме и их координаты известны заранее. Обозначим их как и Уид. Реально измеренные координаты обозначим как Х и У. Тогда их разности ,} и 7-УВД будут характеризовать оптиче-65 87853 4 скую аберрацию для каждого пучка отдельно. Величины Jf и Y используются для дальнейшего анализа, в результате которого определяют значения нормальных уклонений в местах нроекции отверстий диафрагмы на контролируемое изделие, Процесс измерения и обработки снимка производят автоматически при помощи сканирующего устройства, связанного с электронно вычислительной мащиной.Благодаря дискретности РГДМ число одновременпо анализируемых точек не более 10. Время обработки одного снимка не более 5 мин. Среднеквадратичная погрешность определения нормальных уклонений порядка 0,01 мкм. Далее, на основании значений нормальных уклонений выполняют расчет технологического режима для технологической установки с радиальным управлением (ТУРУ). При расчете режима учитывают технологические параметры ТУРУ и некоторые технологические константы. Более подробно алгоритм расчета изложен ниже, Принцип работы ТУРУ представлен на фиг. 4. Обрабатываемое изделие 12 закрепляют на вращающейся планшайбе 17, малый инструмент 18 неремещается вдоль радиуса изделия 12 с переменной скоростью, что обеспечивает величину съема материала, независимую от расстояния, между осью вращения изделия и осью вращения инструмента. Кроме того, усилие прижима инструмента 18 к обрабатываемой поверхности изменяют при помощи силового устройства 19 по программе, которую задают на основании расчета технологического режима. Для определения относительных положений изделия и инструмента, а также величины рабочего усилия в процессе работы ТУРУ имеется система, датчиков обратной связи по положению 20, 21 и по усилию 22. Датчик 21 измеряет позиционный угол вращающегося изделия, благодаря чему на установке ТУРУ реализуют режим локального формообразования, например устранение астигматизма у обрабатываемого изделия. Управление ТУРУ производят при номощи программного управляющего устройства 23. Установка производит управляемый съем материала (например стекла) на ряде последовательно расположенных кольцевых зон по всей поверхности изделия. Например, для плавленного кварца съем составляет около 0,1 мкм/ч. Обработку изделий на ТУРУ производят последовательно, чередуя контроль поверхности РГДМ, расчет режима обработки и осуществление режима на ТУРУ. Последовательные сеансы обработки продолжают до тех пор, пока качество обрабатываемой поверхности не будет соответствовать определенному математическому критерию, например, где А - максимальная амплитуда нормального профиля усредненного по нескольким радиусам, ст - средняя среднеквадратичная ошибка. Это условие позволяет оценить, превосходят ли зональные ошибки по амплитуде локальные. В случае его выполнения считают, что возможности ТУРУ исчерпаны и переходят к локальной обработке (ретуши) поверхности на технологической установке с локальным управлением (ТУЛУ).

Изделие, радиальная обработка которого завершена, помещают в схему контроля полноразмерным геометрическим дискретным методом (ПГДМ). Принцип работы схемы ПГДМ аналогичен представленному на фиг. 2. Отличие состоит в применении диафрагмы с более часто расположенными отверстиями, например в узлах сетки.

Полученный снимок измеряют и обрабатывают по принципам, аналогичным РГДМ. Отличие состоит в том, что одновременно обрабатывается массив данных около 10 отсчетов, это позволяет получить карту оптической поверхности, характеризующую уклонение формы обрабатываемой поверхности от расчетной в ряде точек по всей поверхности в микронах.

По данным карты, технологическим параметрам установки и технологическим константам, о которых будет сообщено ниже, выполняют расчет режима локальной обработки на ТУЛУ.

Принцип работы ТУЛУ представлен на фиг. 5. Обрабатываемое изделие 12 закрепляется на неподвижной планшайбе 17, малый инструмент 18 имеет вращение вокруг вертикальной оси и может перемещаться по поверхности изделия в системе прямоугольных координат. Эффект локального управления съемом материала достигают за счет программного изменения траектории движения инструмента и скорости его вращения при помощи устройства 4, обеспечивающего запоминание и отработку управляющих воздействий.

Поясним процесс вычисления технологического режима на примере расчета режима лля обработки ТУРУ. Пусть методом РГДМ получен нормальный профиль вдоль радиуса оптической поверхности в виде (р), где р - радиус. Выберем в качестве управляющего воздействия переменное усилие прижима инструмента к детали. Характеризуем настройку оптического станка функцией ф(р) -функция станка, описывающий нормированный съем материала при единичном усилии за единицу времени. Технологическую константу, входящую в формулу Престоня, обозначим через К. Тогда режим усилий прижима инструмента к ЛРТЯЛИ R ппостеЙ1 рм случае можно вычислять как Р(р)Я(р)/(ГТф(р), где Т - общая продолжительность технологического сеанса.

При вычислении режима локальной ретуши используются сведения о форме всей оптической поверхности. Нормальные уклонения, полученные методом ПГДМ, имеют вид (р, ф), где р и ф - полярные координаты на оптической поверхности. Оператор А, в простейшем случае имеет вид (р. ф) ff(p, р)/(КТ(р). Функция станка для вращающейся детали остается осесимметричной. Если же кинематическая схема оптического станка такова, что коэффициент покрытия и скоростной коэффициент одинаковы для любой точки оптической поверхности, то в этом частном случае 11).

В самом общем же случае (,р, ф).

Важно отметить, что предлагаемый способ является универсальным во многих отнощениях. Его можно применить для любой конструкции оптического станка, для

любой формы оптической поверхности (в том числе и для поверхностей, не имеющих симметрии), для любых материалов, для любого этапа обработки оптической поверхности: шлифовки или полировки.

Способ позволяет увеличить производительность технологического процесса формообразования несферических оптических поверхностей произвольной формы не менее, чем в 10 раз, при этом ожидаемый

экономический эффект, например при изготовлении асферических линз диаметром около 500 мм, составляет около 300 тыс. руб. в год на одну технологическую систему.

Формула изобретения

Способ формообразования оптических поверхностей, при котором производят разделение поверхности на ряд элементарных

площадок с последующим осуществлением управляемого объема материала на них с помощью малого инструмента по заданной программе, отличающийся тем, что, с целью увеличения производнтельности технологического процесса, обработку производят в две стадии: на одной производят распределение работы по объему материала на ряде кольцевых зон по всей поверхности, величину усилия прижима инструмента определяют в процессе обработки по значениям нормальных уклонений к коэффициентам съема материала, при контроле формы поверхности радиусным вариантом геометрического метода контроля, на второй стадии производят устранение локальной структуры на поверхности изделия изменением усилия прижима инструмента на соответствующих участках обрабатываемого изделия, траекторию движения инструмента определяют в процессе обработки по значениям нормальных уклонений и коэффициентов объема материала при контроле поверхности полноразмерным вариантом геометрического метода контроля.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 3587192, кл. 51-584, 1971.

2. Авторское свидетельство СССР по заявке № 564026/25-08, кл. В 24 В 37/00, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обработки оптическихпОВЕРХНОСТЕй издЕлий | 1978 |

|

SU834800A1 |

| Способ обработки оптических деталей | 1978 |

|

SU764947A1 |

| Способ обработки крупногабаритных оптических деталей | 1990 |

|

SU1777577A3 |

| СПОСОБ ЛАЗЕРНОГО ИМПУЛЬСНОГО ФОРМООБРАЗОВАНИЯ ТВЕРДЫХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2009 |

|

RU2394780C1 |

| Способ осесимметричной коррекции оптических деталей произвольной формы | 2022 |

|

RU2793080C1 |

| Устройство для обработки оптических поверхностей | 1977 |

|

SU701773A1 |

| Способ формирования на поверхности оптических элементов астигматизма и более высоких порядков полиномов Цернике с коэффициентами n=m (n≥2) | 2023 |

|

RU2810680C1 |

| СПОСОБ БЕСКОНТАКТНОГО ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2367904C2 |

| СПОСОБ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ И ИНСТРУМЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2581694C2 |

| СПОСОБ РАЗМЕРНОГО МИКРОШЛИФОВАНИЯ ИЗДЕЛИЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ КРЕПЛЕНИЯ ОБРАБАТЫВАЕМЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165837C1 |

CZZ)

«

// //

../../

Авторы

Даты

1981-11-07—Публикация

1979-02-09—Подача