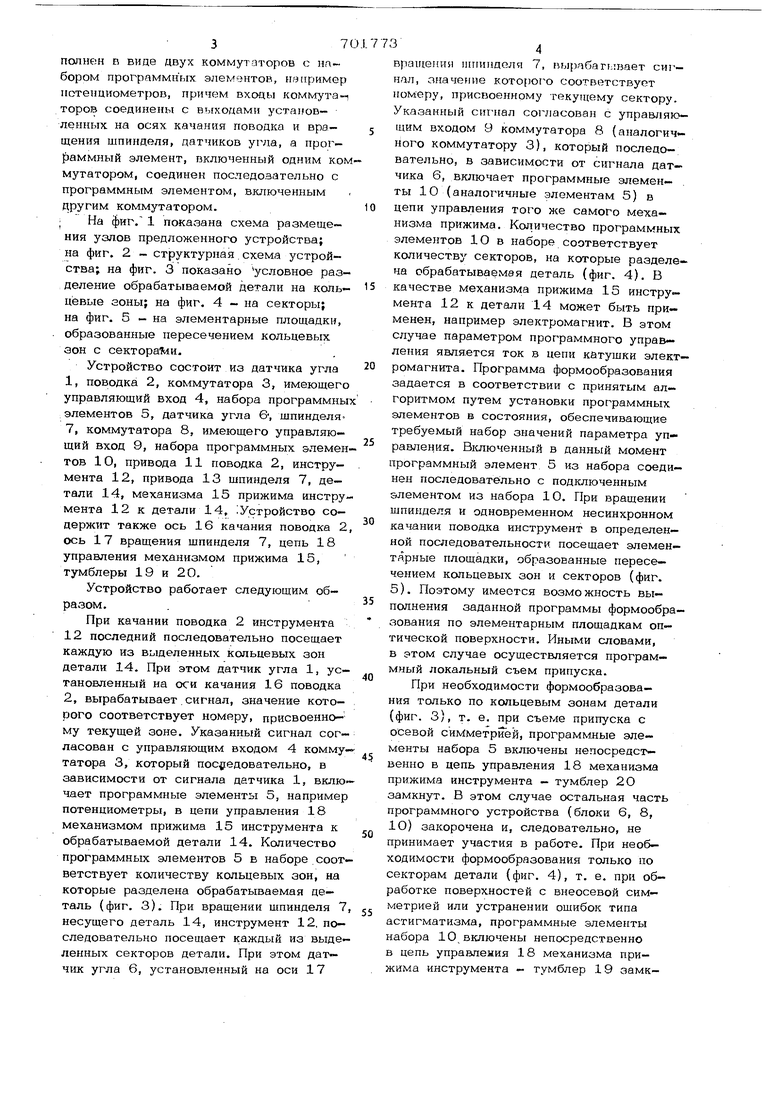

Изобретение относится к автоматизированным средствам обработки оптически поверхностей шлифованием или полированием. Известны устройства для обработки оптических поверхностей заготовок, содержащие шпиндель, несущий оаготовку и установленный на каретке, совершающий от крирошипно-шатунного механизма качательное движение относитель- но оси, перпенцлкупярной к ос.ч .вращения заготовки и проходящей через центр кри визны сферы сравнения, и механизм прижима инструмента к зж отовке, в который введен кул.ччок, программрю измениющий уг.илие прижима и кинематически свяпаи;1ый с кривошипом кривошипно-шатунио1-о м -ханизма таким образом, что одному обороту кривошипа соответствует один оборот кулачка ij. Недостатком атог-о устройства является то, что оно позволяет обрабатывать весьма ограниченный класс поверхностей онтичоских деталей, .-.t именно - асфери- ческих выпуклых поверхностей с малыми- значениями радиуса кривизны. Использование же кулачка в качестве эле- мент, программно изменяющего величину усилия прижима инструмента % детали, требует изготовления кулачка сложной формы отдельно для каждой номенклатуры изделий, что существенно усложняет процесс задания программы обработки. Кроме того, рабочая поверхность кулачка претерпевает износ в процессе обработки, что приводит к отклонению формы поверхности обрабатываемой детали от требуемой. Целью изобретения является расширение возможностей программног о формообразования оптических поверхностей различных форм (плоских, выпуклых и вогнутых, сферических и асферических, осесимметричных и неосесимметричных) и упрощение процесса перехода от обработки деталей одних форм к другим. Для этого в предлагаемом устройстве механизм программносо у11 :1авлония вы- 70 полней в виде двух коммутаторов с набором программнглх. элемантов, например потенциометров, нричем вхсмды коммутаторов соединены с выходами установленных на осях, качания поводка и вращения шнинделя, датчиков угла, а нрог аммный элемент, включенный одним ком мутатором, соединен носледозательно с программным элементом, включенным другим коммутатором. ; На фиг/ 1 показана схема размещекия УЗЛ.ОВ предложенного устройства; на фиг. 2 - структурная схема устройства; на фиг. 3 показано условное разделение обрабатываемой детали на кольцевые зоны; на фиг, 4 - на секторы; на фиг. 5 - на элементарные площадки, . образованные пересечением кольцевых зон с секторами. Устройство состоит из датчика угла 1,поводка 2, коммутатора 3, имеющего управляющий вход 4, набора программны элементов 5, датчика угла 6-, шпинделЯ 7, коммутатора 8, имеющего управляющий вход 9, набора программных элемен тов 10, привода 11 поводка 2, инструмента 12, привода 13 шпинделя 7, детали 14, механизма 15 прижима инстру мента 12 к детали 14, Устройство содержит также ось 16 качания поводка 2 ось 17 вращения шпинделя 7, цепь 18 управления механизмом прижима 15, тумблеры 19 и 20. Устройство работает следующим образом. При качании поводка 2 инструмента 12 последний последовательно посещает каждую из выделенных кольцевых зон детали 14. При этом датчик угла 1, установленный на оси качания 16 поводка 2,вырабатывает .сигнал, значение которого соответствует номеру, присвоенному текущей зоне. Указанный сигнал согласован с управляющим входом 4 комму татора 3, который пос{ едовательно, в зависимости от сигнала датчика 1, вклю чает программные элементы 5, наприме потенциометры, в цепи управления 18 механизмом прижима 15 инструмента к обрабатываемой детали 14. Количество программных элементов 5 в наборе соот ветствует количеству кольцевых зон, на которые разделена обрабатываемая деталь (фиг. 3). При вращении щпинделя 7 несущего деталь 14, инструмент 12. последовательно посещает каждый из выде ленных секторов детали. При этом датчик угла 6, установленный на оси 17 4 вращения шпинделя 7, вы.1абагывает си1- нал, 3Ha4eFrHe которого соответствует номеру, присвоенному текущему сектору. Указанный сигнал согласован с управляющим входом 9 коммутатора 8 {аналогичного коммутатору 3), который последовательно, в зависимости от сигнала датчика б, включает программные элементы 10 (аналогичные элементам 5) в цепи управления того же самого механизма прижима. Количество программных элементов Ю в наборе соответствует количеству секторов, на которые разделена обрабатываемая деталь (фиг. 4). В качестве механизма прижима 15 инструмента 12 к детали 14 может быть применен, например электромагнит. В этом случае параметром программного управления является ток в цепи катушки электромагнита. Программа формообразования задается в соответствии с принятым алгоритмом путем установки программных элементов в состояния, обеспечивающие требуемый набор значений параметра управления. В1спюченный в данный момент программный элемент 5 из набора соединен последовательно с подключенным элементом из набора 10. При вращении шпинделя и одновременном несинхронном качании поводка инструмент в определенной последовательности посещает элементарные площадки, образованные пересечением кольцевых зон и секторов (фиг. 5). Поэтому имеется возмо жность выполнения заданной программы формообразования по элементарным площадкам оптической поверхности. Иными словами, в этом случае осуществляется программный локальный съем припуска. При необходимости формообразования только но кольцевым зонам детали (фиг. 3), т. е. при съеме припуска с осевой симметрией, программные элементы набора 5 включены непосредственно в цепь управления 18 механизма прижима инструмента - тумблер 2 О замкнут. В этом случае остальная часть программного устройства (блоки 6, 8, 1О) закорочена и, следовательно, не принимает участия в работе. При необходимости формообразования только по секторам детали (фиг. 4), т. е. при обработке поверхностей с внеосевой симметрией или устранении ошибок типа астигматизма, программные элементы набора 10 включены непосредственно в цепь управления 18 механизма прижима инструмента - тумблер 19 замкслучае остальная часть устройства (блоки 1, 3, 5) закорочена и, следовательно не принимает участия в работе.

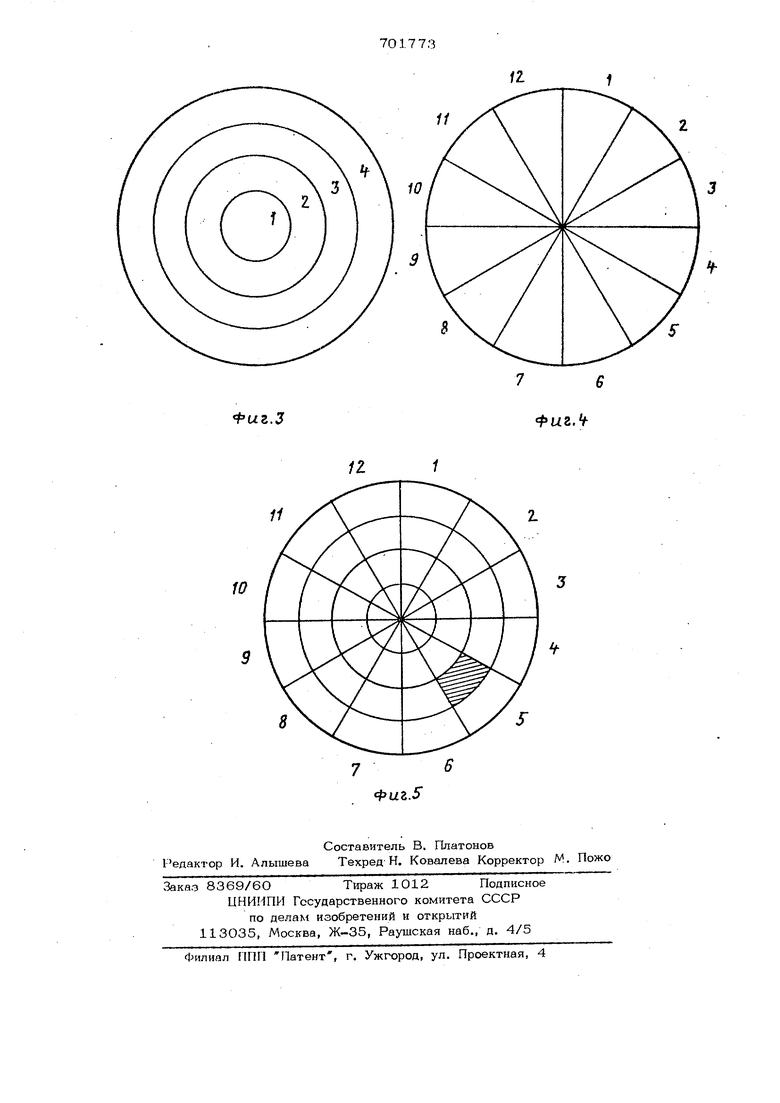

Приведем пример задания программы формообразования для случая, когда необходимо убрать известный припуск на одной из элементарных площадок детали ( вьщелена штриховкой на фиг. 5). Пусть данная площадка образована пересечением зоны с йомером К-3 с сектором, имеющим номер L -4. Программные эле менты, соответствующие номерам остальных зон () и секторов (), выетавляют в состояния, обеспечивающие нулевые значения управляющего воздей-. ствия. В го же время программные элементы, соответствующие зоне К-3 и сектору .L -4, выставляют в состояния, обеспечивающие требуемое значение параметра управления, пользуясь при этом принятым алгоритмом обработки и известной зависимостью между параметром управления и производящим усилием, Произво- дящее усилие выполняется только при посещении инструментом выделенной площадки, этим обеспечивается выполнение данной программы.

Устройство для обработки оптических поверхностей, содержащее механизм качания поводка инструмента, механизм вращения щпинделя, механизм программнго управления принсима инструмента к детали, отличающееся тем, что, с целью расщирения возможностей программного формообразования оптических поверхностей и упрощения процесса .перехода от обработки деталей одних форм к другим, механизм программного управления выполнен в виде двух коммутаторов с набором программных элементов, например потенциометров, причем входы коммутаторов соединены с выхо- дами установленных на осях качания поводка и вращения шпинделя датчиков угла, а программный элемент, включенный одним коммутатором, соединен последовательно с программным элементом, ; включенным другим коммутатором.

Источник информации, принятый во внимание при экспертизе 1. Авторское свидетельство СССР № 384636. кп.Д..,4-.В 13/00, 1,970,

//

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматизированного формообразования асферических поверхностей | 1980 |

|

SU1055629A1 |

| СПОСОБ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ И ИНСТРУМЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2581694C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЛИНЗ | 1998 |

|

RU2127182C1 |

| Устройство для шлифования и полирования асферических поверхностей оптических деталей | 1982 |

|

SU1098764A1 |

| Устройство для ленточного шлифования криволинейных поверхностей | 1982 |

|

SU1013228A1 |

| Способ формообразования оптических поверхностей | 1979 |

|

SU878530A1 |

| Способ формообразования асферических поверхностей крупногабаритных оптических деталей и устройство для его реализации | 2015 |

|

RU2609610C1 |

| СПОСОБ МАГНИТОРЕОЛОГИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ОПТИЧЕСКИХ ДЕТАЛЕЙ МАЛЫМ ИНСТРУМЕНТОМ | 2014 |

|

RU2592337C2 |

| Устройство для обработки оптических деталей | 1985 |

|

SU1281379A1 |

| Способ обработки оптических деталей | 1978 |

|

SU764947A1 |

е

И

р

7 0|

|о

Фиг.2

Авторы

Даты

1979-12-05—Публикация

1977-12-29—Подача