ратур и блоком сравнения контактной температуры.

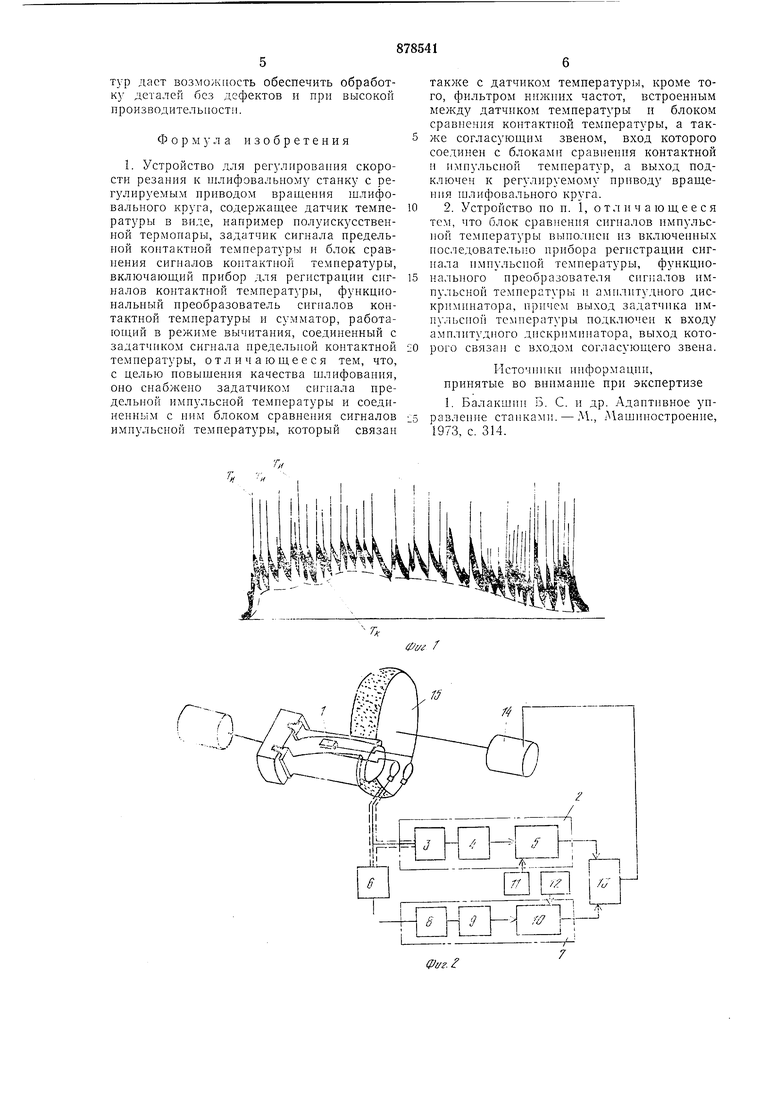

Датчик температур может быть выполнен в виде полупскусственной термопары, в которой изолированный электрод выполнен с размерами поперечного сечения, равными 0,1-0,2 от размера зерен основной фракции шлифовального круга.

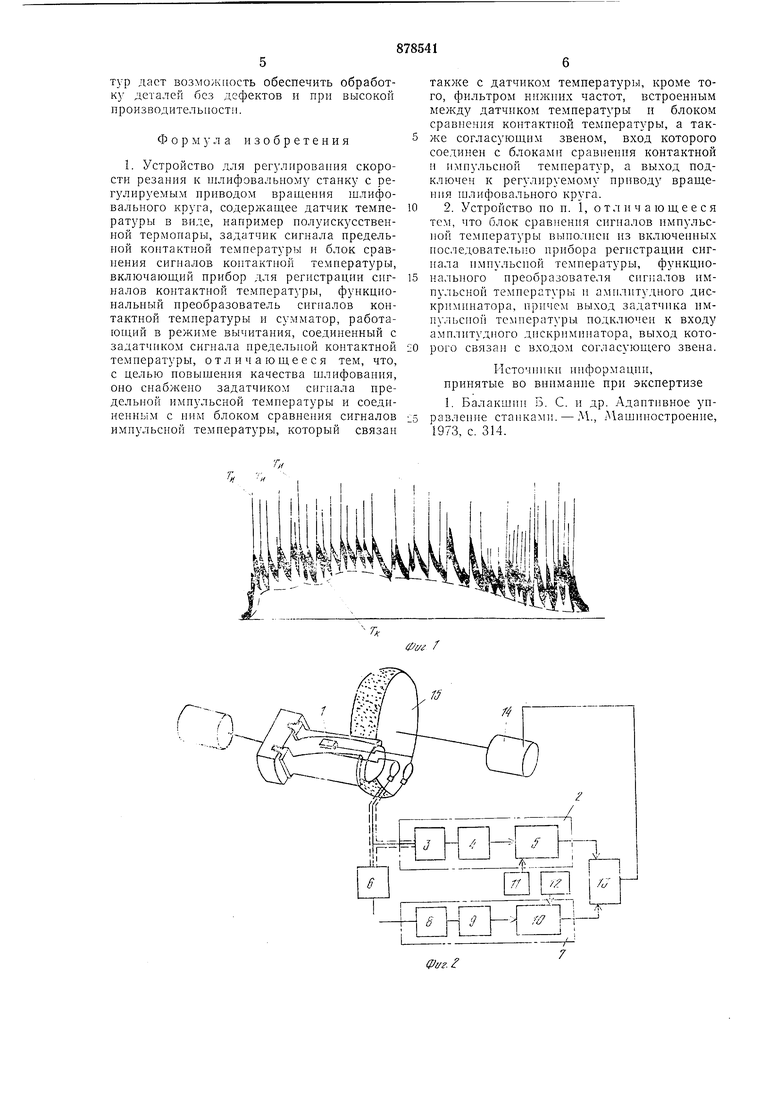

Датчик температур может быть выполнен в виде фоторезистора, установленного внутри шлифовального круга.

Прибор для регистрации сигналов контактной температуры может быть выполнен в виде электронио-лучевого осциллографа с длительным послесвечением, а прибор для регистрации сигналов импульсной температуры - в виде электронно-лучевого осциллографа с электронной памятью.

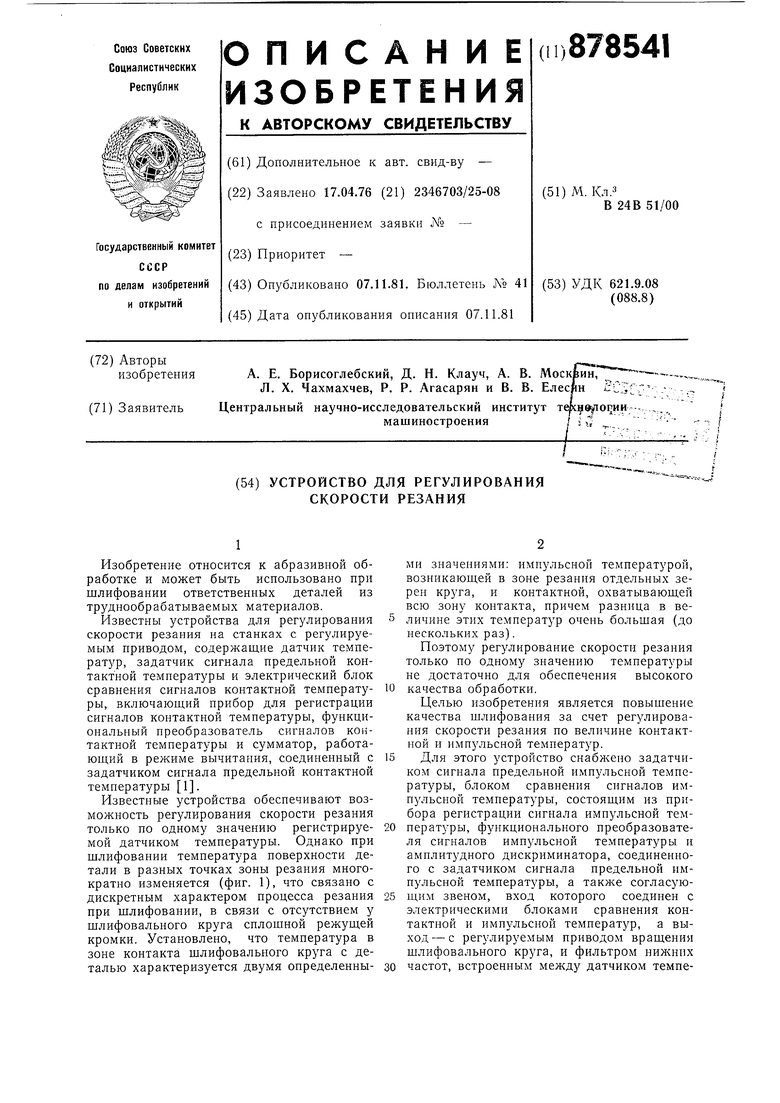

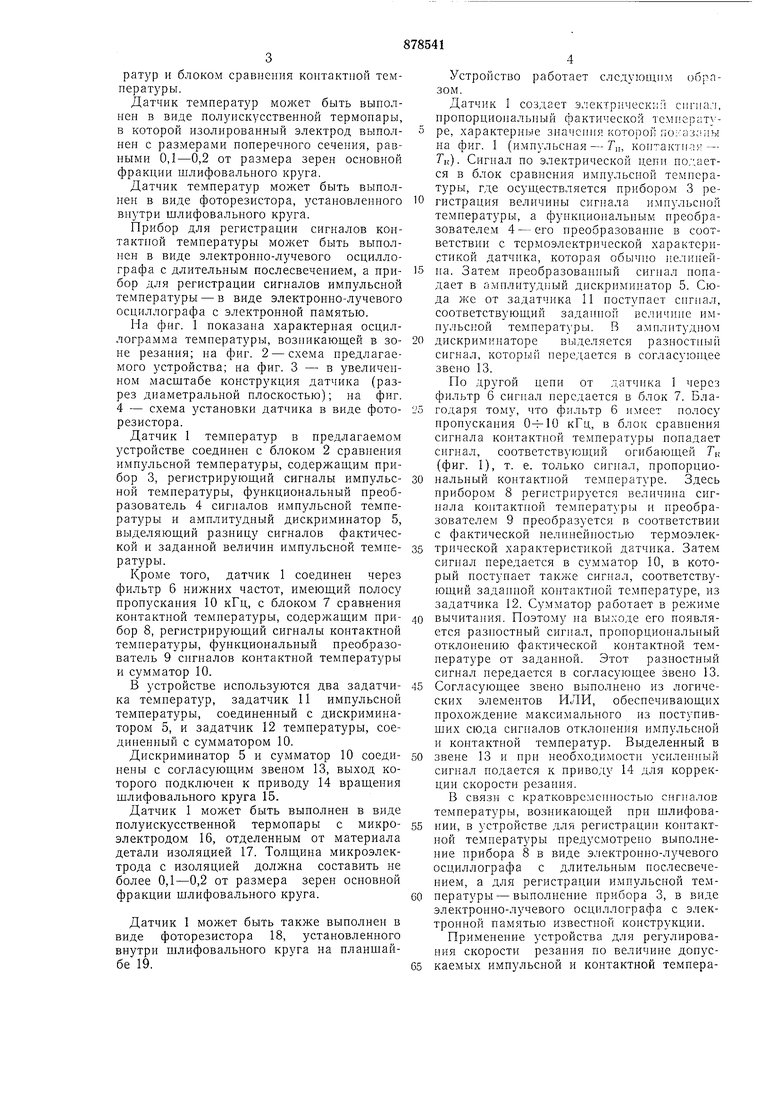

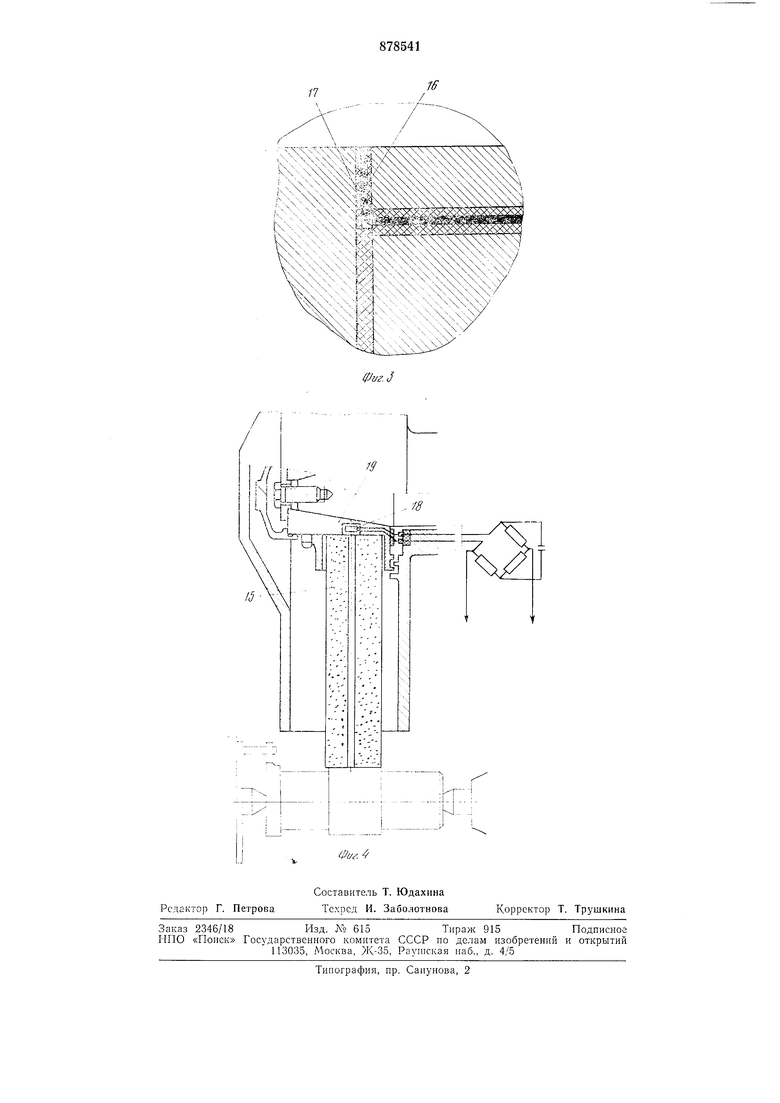

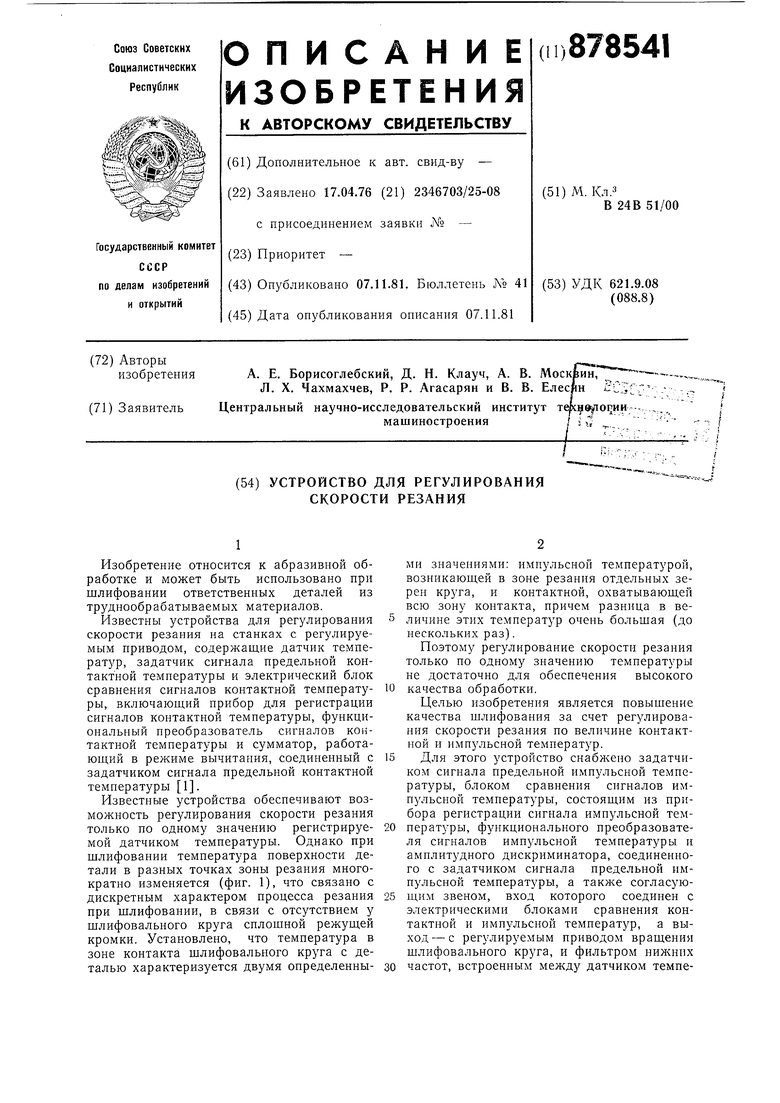

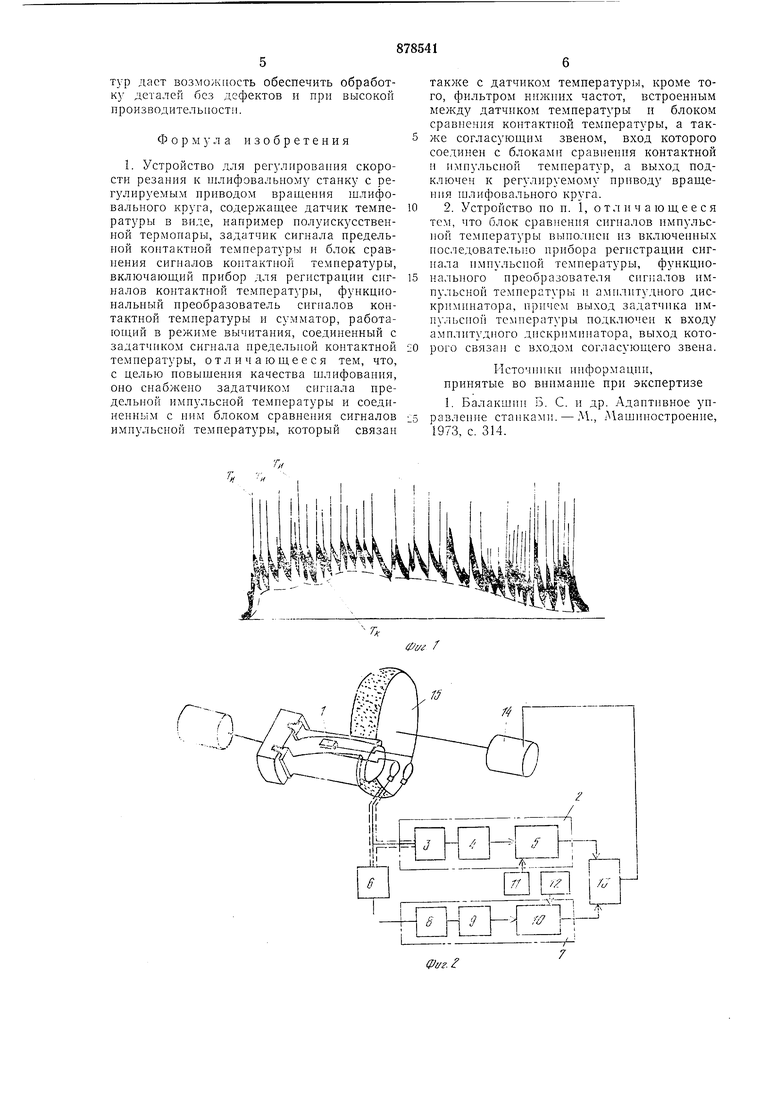

На фиг. 1 показана характерная осциллограмма температуры, возникающей в зоне резания; на фиг. 2 - схема предлагаемого устройства; иа фиг. 3 - в увеличенном масштабе конструкция датчика (разрез диаметральной плоскостью); на фиг. 4 - схема установки датчика в виде фоторезистора.

Датчик 1 темнератур в предлагаемом устройстве соединен с блоком 2 сравнения импульсной температуры, содержаш.им прибор 3, регистрирующий сигналы импульсной температуры, функциональный преобразователь 4 сигналов импульсной температуры и амплитудный дискриминатор 5, выделяющий разницу сигналов фактической и заданной величин импульсной температуры.

Кроме того, датчик 1 соединен через фильтр 6 нижних частот, имеющий полосу пропускания 10 кГц, с блоком 7 сравнения контактной температуры, содержащим прибор 8, регистрирующий сигналы контактной температуры, функциональный преобразователь 9 сигналов контактной температуры и сумматор 10.

В устройстве используются два задатчика темнератур, задатчик И импульсной температуры, соединенный с дискриминатором 5, и задатчик 12 температуры, соединенный с сумматором 10.

Дискриминатор 5 и сумматор 10 соединены с согласующим звеном 13, выход которого подключен к приводу 14 вращеиия шлифовального круга 15.

Датчик 1 может быть выполнен в виде полуискусственной термопары с микроэлектродом 16, отделенным от материала детали изоляцией 17. Толщина микроэлектрода с изоляцией должна составить не более 0,1-0,2 от размера зерен основной фракции шлифовального круга.

Датчик 1 может быть также выполнен в виде фоторезистора 18, установленного внутри шлифовального круга на планшайбе 19.

Устройство работает следующим обрпзом.

Датчик 1 создает электрический ci riia;i, пропорциональный фактической температ ре, характерные значения которой показаны на фиг. 1 (импульсная - Г„, коптактпаи - 7к). Сигнал по электрической цепи полается в блок сравнения импульсной температуры, где осуществляется прибором 3 регистрация величины сигнала импульсной температуры, а функциональным преобразователем 4 - его преобразование в соответствии с термоэлектрической характеристикой датчика, которая обычно нелинейна. Затем преобразованный сигиал нопадает в амплитудный дискриминатор 5. Сюда же от задатчика И поступает сигнал, соответствующий заданпой величине импульсной температуры. В амплитудном

дискриминаторе выделяется разностиый сигнал, который передается в согласуюихее звено 13.

По другой цепи от датчика 1 через фильтр 6 сигнал передается в блок 7. Благодаря тому, что фильтр 6 имеет полосу пропускания O-i-lO кГц, в блок сравиения сигнала контактной температуры попадает сигнал, соответствующий огибающей Тк (фиг. 1), т. е. только сигнал, пропорциональный контактной температуре. Здесь прибором 8 регистрируется величина сигнала контактной температ}ры и преобразователем 9 преобразуется в соответствии с фактической нелинейиостью термоэлектрической характеристикой датчика. Затем сигнал передается в сумматор 10, в который поступает также сигнал, соответствующий заданной контактной температуре, из задатчика 12. Сумматор работает в режиме

вычитания. Поэтому иа выходе его появляется разиостный сигиал, пропорциональный отклонению фактической контактной температуре от задаииой. Этот разностный сигнал передается в согласующее звено 13.

Согласующее звено выполнено из логических элементов ИЛИ, обеспечивающих прохождение максимального из поступивших сюда сигналов отклонения импульсной и контактной температур. Выделенный в

звене 13 и при необходимости усиленный сигнал подается к приводу 14 для коррекции скорости резания.

В связи с кратковременностью сигналов температуры, возникаюидей при шлифоваНИИ, в устройстве для регистрации контактной температуры предусмотрено выполнение прибора 8 в виде электронно-лучевого осциллографа с длительным послесвечением, а для регистрации импульсной темиературы - выполнение прибора 3, в виде электронно-лучевого осциллографа с электронной памятью известной конструкции.

Применение устройства для регулирования скорости резания по величине допускаемых импульсной и контактной температур дает возмо/кг ость обеспечить обработк} деталей без дефектов и при высокой производительности.

Формула изобретения

1. Устройство для регулировапия скорости резания к шлифовальиому станку с регулируемым приводом вращения шлифовального круга, содержащее датчик температуры в виде, например полуискусственной термопары, задатчпк сигнала предельтемпературы и блок сравНОИ контактной контактной температуры, нения сигналов включаюпдий прибор для регистрации сигналов контактной температуры, функциональный преобразователь сигналов контактной температуры и сумматор, работаюищй в режиме вычитания, соединенный с задатчиком сигнала нредельной контактной темнературы, отличающееся тем, что, с целью повыщения качества щлнфования, оно снабжено задатчиком сигнала предельной импульсной темнературы и соединенным с ннм блоком сравнения сигналов импульсной температуры, который связан

также с датчиком температуры, кроме того, фильтром нижних частот, встроенным между датчиком температуры н блоком сравиення контактной температуры, а такл е согласующим звеном, вход которого соединен с блоками сравнения контактной н импульсной температур, а выход подключен к регулируемому приводу вращения шлифовального круга.

2. Устройство по п. 1, отличающееся тем, что блок сравнення спгналов пмпульспой температуры выполнен из включегщых последовательно прибора регистрации сигнала нмпульспой температуры, функцпонального нреобразователя сигналов импульсной темиературы и амплитудного дискрнмннатора, причем выход задатчнка импульсной темнературы нодключен к входу амплитудного днскримииатора, выход которого связан с входом согласующего звена.

Источннкн ииформацпи, принятые во вннманпе при экспертизе

1. Балакшнн 5. С. и др. Адантивное унравленне станками. - М., Мащиностроенне, 1973, с. 314.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения режущей способности шлифовального круга | 1979 |

|

SU918065A1 |

| СПОСОБ ГРАДУИРОВКИ ПОЛУИСКУССТВЕННОЙ | 1971 |

|

SU322660A1 |

| Система активного контроля точности формы и размеров многоступенчатых деталей | 1973 |

|

SU442044A1 |

| Устройство управления шлифованием | 1978 |

|

SU1030149A1 |

| Устройство для контроля температуры заготовок перед прокаткой | 1990 |

|

SU1763062A1 |

| Устройство для определения частотных характеристик динамических объектов | 1981 |

|

SU978067A1 |

| МНОГОКАНАЛЬНЫЙ УСИЛИТЕЛЬ КЛАССА D | 2014 |

|

RU2574813C1 |

| Устройство для автоматической балансировки шлифовальных кругов | 1977 |

|

SU729458A1 |

| Калориметрическое устройство | 1979 |

|

SU877414A1 |

| Система управления шлифовальным станком | 1984 |

|

SU1201114A1 |

Авторы

Даты

1981-11-07—Публикация

1976-04-17—Подача