Изобретение относится к станкостроению и может быть использовано для управления подачей при врезном шлифовании.

Целью изобретения является повышение точности за счет управления подачей в течение всего цикла обработки и подавления высокочастотных и низкочастотных составляющих сигнала измерительной информации.

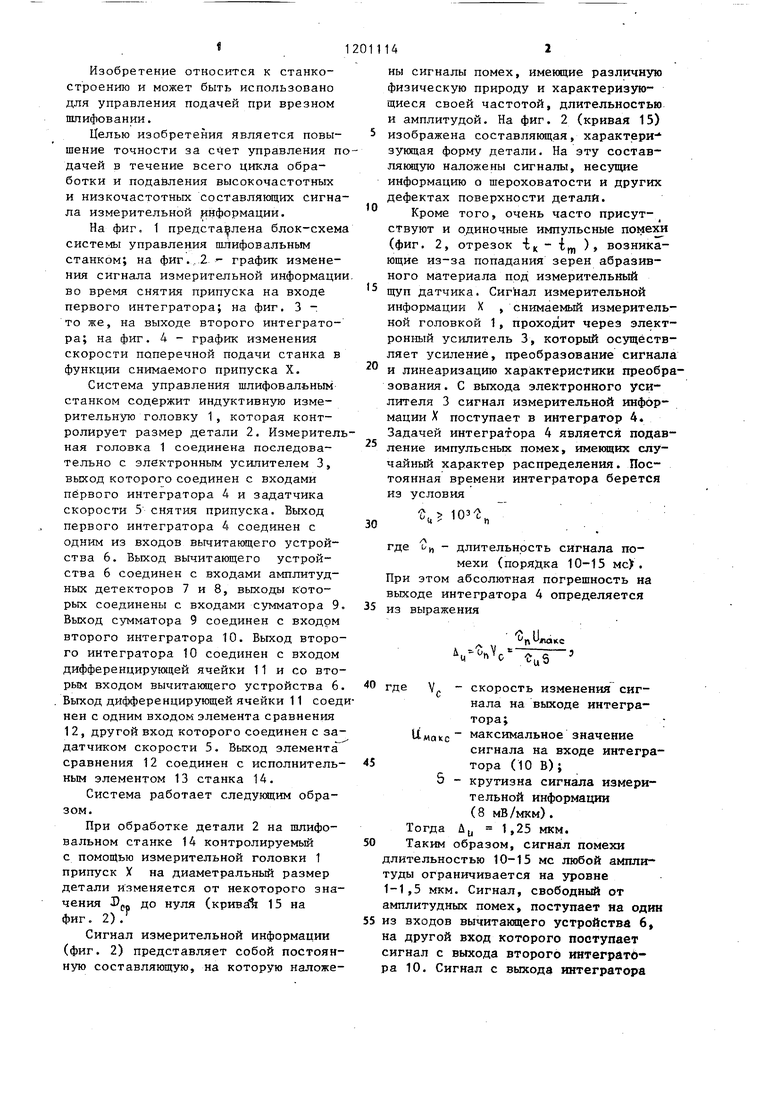

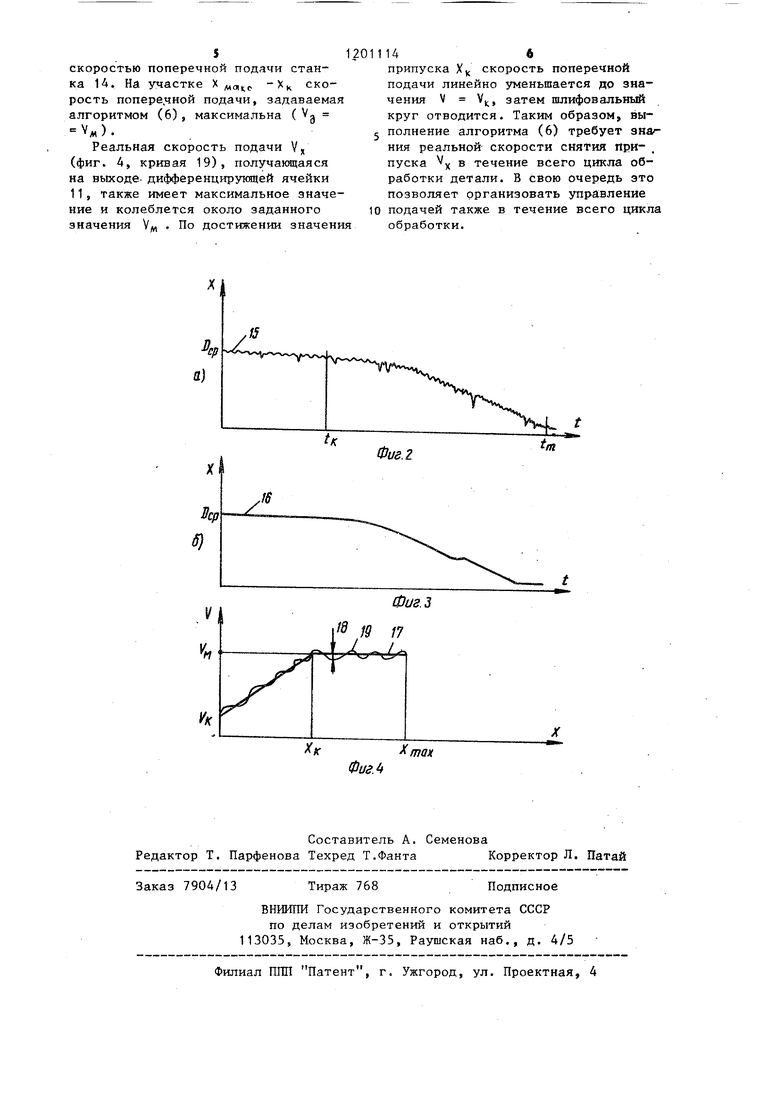

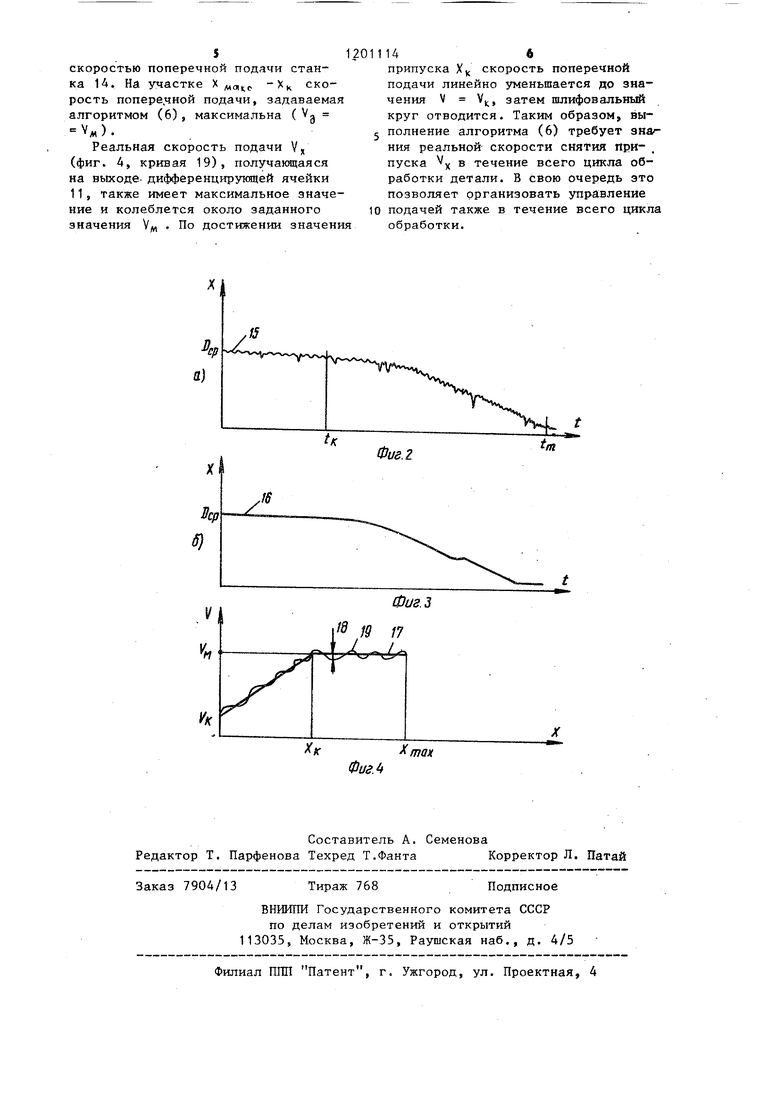

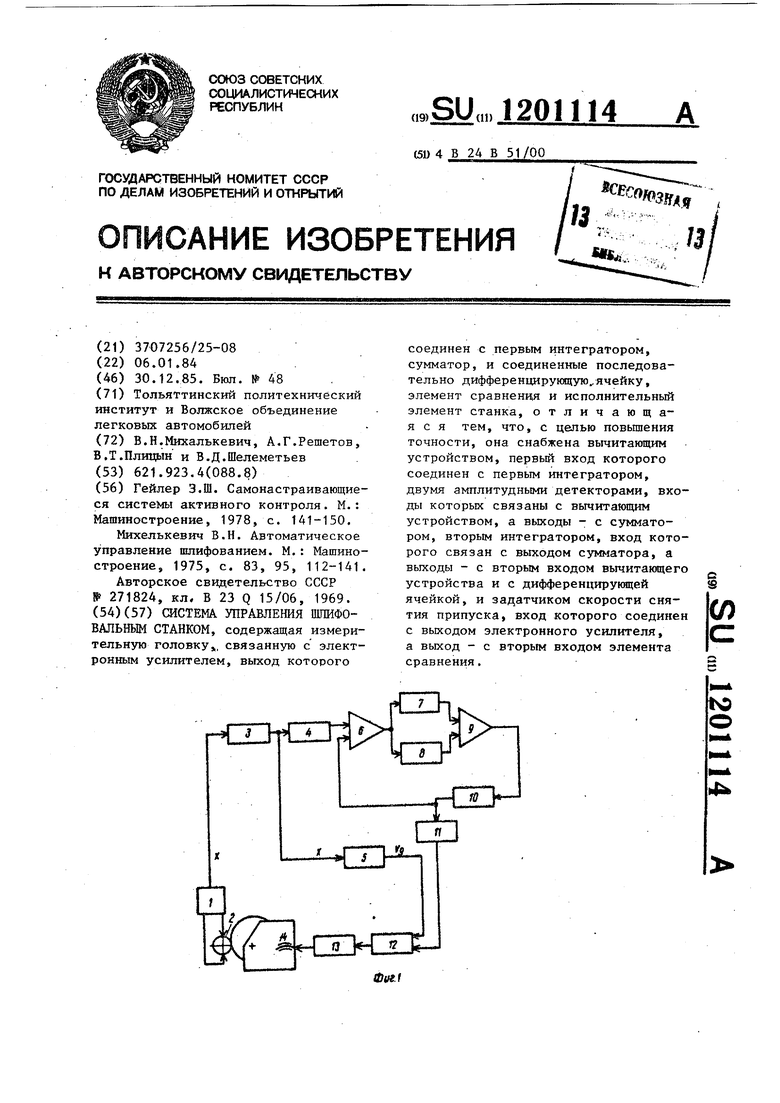

На фиг. 1 представлена блок-схема системы управления шлифовальным станком; на фиг.,2 - график изменения сигнала измерительной информации во время снятия припуска на входе первого интегратора; на фиг. 3 то же, на выходе второго интегратора; на фиг. 4 - график изменения скорости поперечной подачи станка в функции снимаемого припуска X,

Система управления шлифовальным станком содержит индуктивную измерительную головку 1, которая контролирует размер детали 2. Измерительная головка 1 соединена последовательно с электронным усилителем 3, выход которого соединен с входами первого интегратора 4 и задатчика скорости 5 снятия припуска. Выход первого интегратора 4 соединен с одним из входов вычитающего устройства 6. Выход вычитающего устройства 6 соединен с входами амплитудных детекторов 7 и 8, выходы которых соединены с входами сумматора 9 Выход сумматора 9 соединен с входрм второго интегратора 10. Выход второго интегратора 10 соединен с входом дифференцирукнцей ячейки 11 и со вторым входом вычитакяцего устройства 6 Выход дифференцирующей ячейки 11 соеднен с одним входом элемента сравнения 1 2, другой: вход которого соединен с задатчиком скорости 5. Выход элемента сравнения 12 соединен с исполнительным элементом 13 станка 14.

Система работает следующим образом.

При обработке детали 2 на шлифовальном станке 14 контролируемый с помощью измерительной головки 1 припуск X на диаметральный размер детали изменяется от некоторого значения Dp. до нуля (крива 15 на фиг, 2).

Сигнал измерительной информации (фиг. 2) представляет собой постоянную составляющую, на которую наложены сигналы помех, имеющие различную физическую природу и характеризующиеся своей частотой, длительностью и амплитудой. На фиг. 2 (кривая 15)

изображена составляющая, характери- зукщая форму детали. На эту составлякяцую наложены сигналы, несущие информацию о шероховатости и других дефектах поверхности детали.

Кроме того, очень часто присутствуют и одиночные импульсные помехи (фиг. 2, отрезок ix т возникающие из-за попадания зерен абразивного материала под измерительный

щуп датчика. Сиг1нал измерительной информации X , снимаемьй измерительной головкой 1, проходит через электронный усилитель 3, который осуществляет усиление, преобразование сигнала

и линеаризацию характеристики преобразования . С выхода электронного усилителя 3 сигнал измерительной информации X поступает в интегратор 4. Задачей интегратора 4 является подавление импульсных помех, имеющих случайный характер распределения. Постоянная времени интегратора берется из условия

, ,

где длительность сигнала помехи (порядка 10-15 мс. При этом абсолютная погрешность на выходе интегратора 4 определяется

из выражения

Ч-Vc

U Ц о

где Y,, - скорость изменения сигнала на выходе интегратора;UMCIKC максимальное значение

сигнала на входе интегра«5тора (10 В);

5 - крутизна сигнала измерительной информации (8 мВ/мкм). Тогда ujj 1,25 мкм. 50 Таким образом, сигнал помехи длительностью 10-15 мс любой амплитуды ограничивается на уровне 1-1,5 мкм. Сигнал, свободный от амплитудных помех, поступает на оди 55 из входов вычитанлцего устройства 6, на другой вход которого поступает сигнал с выхода второго интегратбра 10. Сигнал с выхода интегратора

10 является постоянной составляющей (кривая 16 на фиг, 3) сигнала измерительной информации и не содержит помех. В результате вычитания в вычитающем устройстве 6 на выходе его. имеется переменная составлякяцая т.е. сигнал помех, образующийся в основном за счет отклонения формы детали, шероховатости. Сигнал помех поступает на входы амплитудных детекторов 7 и 8, которые выпрямляют помехи положительной и отрицательHOjR полярности соответственно. С выходов амплитудных детекторов 7 и 8 выпрямленный сигнал помехи положи ельной и отрицательной полярност постзшает в сумматор 9, где путем алгебраического суммирования определяется значение средней составляющей сигнала помех. С выхода сумматора 9 средняя составляющая помех поступает на второй интегратор 10. Задачей интегратора 10 является выделение постоянной составляющей сигнала, свободной от помех. Напряжение на выходе интегратора 10 изменяется с той же скоростью, что и на входе, но не содержит сигнала помех.

Обозначим:

махо максимальное значение на входе вычитающего устройства 6;

Р/мин минимальное значение сигнала на входе вычитающего устройства 6; постоянная составляняцая

сигнала на входе вычитающего устройства 6; х - скорость изменения сигнал

измерительной информации; х - запаздывание сигнала, проходящего через интегратоо 10.

Тогда напряжения на выходе амплитудных детекторов 7 и 8 равны соответственно

.Kc-Dcp+ Vxi (1) U,D«HH-D,. (2)

Напряжение tij. на вь1ходе сумматора 9 равно

Uj.,-e«v,.

Это напряжение поступает на вход второго интегратора 10. Скорость

изменения этого сигнала на выходе интегратора 10 можно определить из выражения/

-2,6V,

(3)

dt

где Т - постоянная времени интегратора 10.

С другой стороны, напряжение на О выходе интегратора 10 равно:

fJu (4)

Или, подставляя (4) в (3) и считая .(tVx const, получим

15

(5)

Сравнивая (3) и (5), видим, что 20 скорости изменения сигнала на входе и выходе интегратора ГО Одинаковы. С выхода интегратора 10 сигнал поступает в дифференцирующую ячейку 11, где после дифференцирования, 25 определяется скорость изменения

сигнала X : , ЗХ

, I Т

-«V,(npH06)

Сигнал V|f поступает на один вход 30 элемента сравнения 12, на другой вход которого поступает сигнал Vg с выхода задатчика скорости 5. Задатчик скорости 5 на основе, поступающе на его вход информации о контролируемом размере X , вырабатывает алго35ритм управления скоростью Vg снятия припуски в функции X (кривая 17 фиг. 4). Указанный алгоритм описывается выражением

V3--V«--con5i при X«ajc xrX|,

VM-V.

(6)

UK-X)

где X, - максимальное значение

снимаемого припуска; Хц - значение снимаемого припуска , при котором про- исходит изменение скорости подачи шлифовального круга.

Элемент сравнения 12 вьаделяат игнал рассогласования 18

55 AV«Vg-V.(7)

После усиления сигнал рассогласования дУ подается на исполнительный элемент 13, который управляет скоростью поперечной подачи станка 1А. На участке X рость попере.чной подачи, задаваема алгоритмом (6), максимальна ( я V). Реальная скорость подачи V (фиг. А, кривая 19), получающаяся на выходе, дифференцирукядей ячейки 11, также имеет максимальное значе ние и колеблется около заданного значения V/y, . По достижении значен 146 припуска Ху; скорость поперечной подачи линейно уменьшается до значения V V, затем шлифовальный круг отводится. Таким образом, выполнение алгоритма (6) требует знания реальной скорости снятия припуска х в течение всего цикла обработки детали. В свою очередь это позволяет организовать згаравление подачей также в течение всего цикла обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления шлифовальным станком | 1990 |

|

SU1764972A1 |

| Устройство управления рабочим циклом при врезном шлифовании | 1986 |

|

SU1400865A1 |

| Система автоматического контроля параметров процесса круглого шлифования на станке с программным управлением | 1989 |

|

SU1705049A1 |

| Способ управления процессом врезного шлифования | 1982 |

|

SU1144858A1 |

| Система адаптивного управления шлифовальным станком | 1983 |

|

SU1156000A1 |

| Устройство управления шлифованием | 1978 |

|

SU1030149A1 |

| Система управления металлорежущим станком | 1985 |

|

SU1315237A1 |

| Устройство для автоматического контроля размеров деталей при врезном шлифовании | 1980 |

|

SU942971A2 |

| Система управления шлифовальным станком | 1991 |

|

SU1816673A1 |

| Устройство для программного управления шлифовальным станком | 1980 |

|

SU983653A1 |

СИСТЕМА УПРАВЛЕНИЯ ШЛИФОВАЛЬНЫМ СТАНКОМ, содержащая измерительную головку i, связанную с электронным усилителем, выход которого соединен с первым интегратором, сумматор, и соединенные последовательно дифференцирующую ячейку, элемент сравнения и исполнительный элемент станка, отличающаяся тем, что, с целью повьппения точности, она снабжена вычитающим устройством, первый вход которого соединен с первым интегратором, двумя амплитудными детекторами, входы которых связаны с вычитающим устройством, а выходы - с сумматором, вторым интегратором, вход которого связан с выходом сумматора, а выходы - с вторым входом вычитающего i устройства и с дифференцирующей ячейкой, и задатчиком скорости сняСЛ тия припуска, вход которого соединен с выходом электронного усилителя, а выход - с вторым входом элемента сравнения, ю

J6

SCP

| Гейлер З.Ш | |||

| Самонастраивающиеся системы активного контроля | |||

| М.: Машиностроение, 1978, с | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

| Михелькевич В.Н | |||

| Автоматическое управление шлифованием | |||

| М.: Машиностроение, 1975, с | |||

| Пуговица | 0 |

|

SU83A1 |

| 0 |

|

SU271824A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-12-30—Публикация

1984-01-06—Подача