(54) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РЕЖУЩЕЙ СПОСОБНОСТИ ШЛИФОВАЛЬНОГО КРУГА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МОМЕНТА КАСАНИЯ ИНСТРУМЕНТА С ДЕТАЛЬЮ | 2003 |

|

RU2323815C2 |

| Способ контроля режущей способности шлифовального круга на токопроводной связке | 1987 |

|

SU1512759A1 |

| Способ шлифования и устройство для шлифования | 1981 |

|

SU982863A1 |

| Способ повышения точности и производительности круглого наружного шлифования | 2015 |

|

RU2621495C1 |

| Способ управления процессом врезного шлифования | 1982 |

|

SU1144858A1 |

| Устройство для подгонки величиныСОпРОТиВлЕНия РЕзиСТОРОВ | 1979 |

|

SU828223A1 |

| СПОСОБ РАЗМЕРНОГО МИКРОШЛИФОВАНИЯ ИЗДЕЛИЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ КРЕПЛЕНИЯ ОБРАБАТЫВАЕМЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165837C1 |

| Термоэлектрическое устройство для исследования параметров процесса шлифования | 1977 |

|

SU707788A1 |

| Способ правки абразивного шлифовального круга | 1986 |

|

SU1526965A1 |

| Механизм подачи шлифовальной бабки | 1980 |

|

SU941167A2 |

1

изобретение относится к области машиностроения, а именно к устройствам, управляюш,им правкой шлифовального круга, и может быть применено при изготовлении ответственных деталей, к качеству поверхностного слоя которых предъявляются по- 5 вышенные требования. ./

Известно устройство для определения режуш,ей способности шлифовального круга, содержашее эталонный штифт, установленный с возможностью осевого перемеш,ения, Q и регистрируюш,ий прибор I.

Это устройство обеспечивает возможность определения режуш,ей способности шлифовального круга вне зависимости от условий обработки детали. Однако оно требует разборки при каждом измерении, что 15 делает измерение трудоемким и исключает возможность его использования в механизированных устройствах.

Известно также устройство для определения режушей способности шлифовального JQ круга, содержаш.ее стержневой датчик, соединенный с электронным .анализирующим устройством 2.

Это устройство дает возможность лишь косвенно оценивать состояние поверхности

шлифовального круга, требует использования сложных вычислительных устройств и из-за отсутствия алгоритма имеет ограниченное применение в настояшее время.

Кроме того, известно устройство для определения режушей способности шлифовального круга, содержащее датчик, взаимодействующий со щлифовальным кругом и соединенный с измерительным преобразователем 3.

Однако это устройство обладает низкой точностью, так как осуществляет контроль по косвенному параметру - степени засаливания круга.

Целью изобретения является повыщение точности измерений.

Цель достигается тем, что в устройстве, содержащем датчик, соединенный с измерительным преобразователем сигнала, датчик выполнен в виде микроэлектрода, расположенного внутри эталонного стержня, а преобразователь выполнен в виде, ограничителя амплитуды и соединенного с ним последовательно интегрирующего звена.

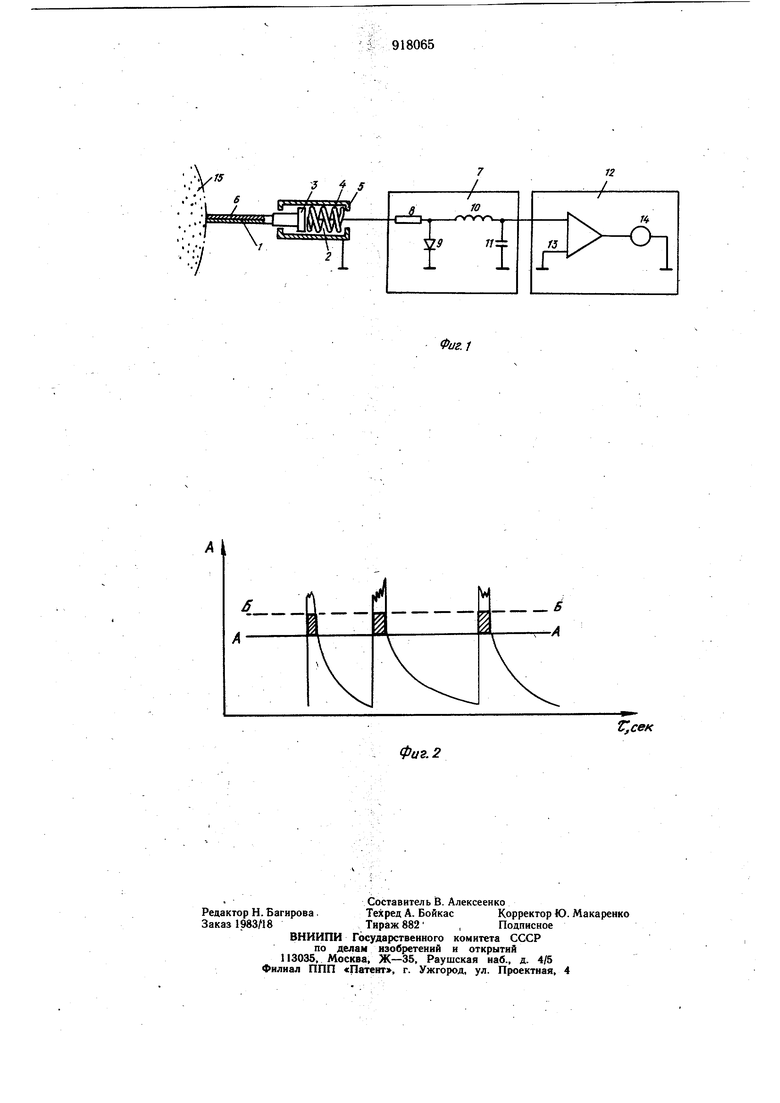

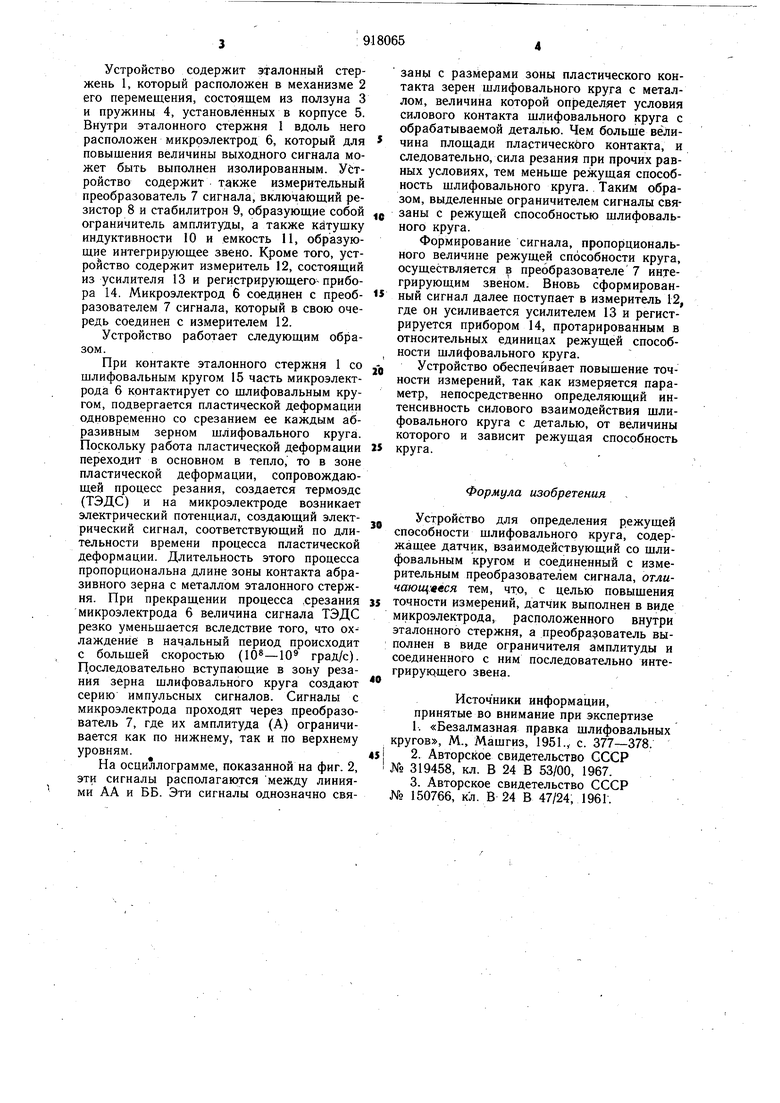

На фиг. 1 показана схема устройства; на фиг. 2 - осциллограмма импульсов с выделенными сигналами. Устройство содержит эталонный стержень 1, который расположен в механизме 2 его перемещения, состоящем из ползуна 3 и пружины 4, установленных в корпусе 5. Внутри эталонного стержня 1 вдоль него расположен микроэлектрод 6, который для повыщеиия величины выходного сигнала может быть выполнен изолированным. Устройство содержит также измерительный преобразователь 7 сигнала, включающий резистор 8 и стабилитрон 9, образующие собой ограничитель амплитуды, а также кйтушку индуктивности 10 и емкость II, образующие интегрирующее звено. Кроме того, устройство содержит измеритель 12, состоящий из усилителя 13 и регистрирующего-прибора 14. Микроэлектрод 6 соединен с преобразователем 7 сигнала, который в свою очередь соединен с измерителем 12. Устройство работает следующим образом. При контакте эталонного стержня 1 со щлифовальным кругом 15 часть микроэлектрода 6 контактирует со щлифовальным кругом, подвергается пластической деформации одновременно со срезанием ее каждым абразивным зерном шлифовального круга. Поскольку работа пластической деформации переходит в основном в тепло, то в зоне пластической деформации, сопровождающей процесс резания, создается термоэдс (ТЭДС) и на микроэлектроде возникает электрический потенциал, создающий электрический сигнал, соответствующий по длительности времени процесса пластической деформации. Длительность этого процесса пропорциональна длине зоны контакта абразивного зерна с металлом эталонного стержня. При прекращении процесса .срезания микроэлектрода 6 величина сигнала ТЭДС резко уменьшается вследствие того, что ох лаждение в начальный период происходит с больщей скоростью (10®-10 град/с). Последовательно вступающие в зону резания зерна шлифовального круга создают серию импульсных сигналов. Сигналы с микроэлектрода проходят через преобразователь 7, где их амплитуда (А) ограничивается как по нижнему, так и по верхнему уровням. На осциллограмме, показанной на фиг. 2, эти сигналы располагаются между линиями АА и ББ. Эти сигналы однозначно связаны с размерами зоны пластического контакта зерен шлифовального круга с металлом, величина которой определяет условия силового контакта щлифовального круга с обрабатываемой деталью. Чем больше величина площади пластическЬго контакта, и следовательно, сила резания при прочих равных условиях, тем меньше режущая способность шлифовального круга. Таким образом, выделенные ограничителем сигналы связаны с режущей способностью шлифовального круга. Формирование сигнала, пропорционального величине режущей способности круга, осуществляется в преобразователе 7 интегрирующим звеном. Вновь сформированный сигнал далее поступает в измеритель 12, где он усиливается усилителем 13 и регистрируется прибором 14, протарированным в относительных единицах режущей способности шлифовального круга. Устройство обеспечивает повышение точности измерений, так как измеряется параметр, непосредственно определяющий интенсивность силового взаимодействия щлифовального круга с деталью, от величины которого и зависит режущая способность круга. Формула изобретения Устройство для определения режущей способности щлифовального круга, содержащее датчик, взаимодействующий со щлифовальным кругом и соединенный с измерительным преобразователем сигнала, отличающ:ееся тем, что, с целью повышения точности измерений, датчик выполнен в виде микроэлектрода, расположенного внутри эталонного стержня, а преобразователь выполнен в виде ограничителя амплитуды и соединенного с ним последовательно интегрирующего звена. Источники информации, принятые во внимание при экспертизе 1.«Безалмазная правка шлифовальных кругов, М., Машгиз, 1951., с. 377-378. 2.Авторское свидетельство СССР № 319458, кл. В 24 В 53/00, 1967. 3.Авторское свидетельство СССР № 150766, кл. В 24 В 47/24, 1961.

12

15

Фиг. 2

Авторы

Даты

1982-04-07—Публикация

1979-07-10—Подача