1

Изобретение относится к инструментальному производству, в частности к технологии получения абразивного инструмента, и может быть использовано при изготовлении шлифовальных периферийных и торцевых кругов, сегментов, кольцевых сверл, преимущественно на металлической связке.

Известен способ изготовления абразивного инструмента с ориентированными зернами методом экструзии 1.

Недостатком способа является то, что абразивные зерна ориентируются не во всем объеме абразивоносного слоя, так как при экструзии имеет место неравномерное (параболическое) распределение скоростей вязко-пластического течения и абразивные зерна, проходящие через окрестности оси матричной щели, где градиент скоростей пластического течения незначителен, практически не ориентируется.

Недостатком этого способа является также повышенный процент дробленых зерен. Наличие абразивных зерен во всем объеме экструдируемого брикета затрудняет перемещения и повороты зерен в процессе экструзии, создавая повышенную нагрузку на их поверхностях, что приводит к повышению процента дробленых абразивных зерен. Эти явления усиливаются с повыщением удельного сопротивления связки на

сдвиг, особенно при изготовлении инструмента на металлической связке, и с уменьшением толщины стенки получаемого инструмента.

5 Цель изобретения - повысить качество абразивного инструмента посредством уменьшения процента неориентированных и дробленых зерен за счет обеспечения максимального градиента скоростей пластического течения в абразивоносном слое заготовки при экструзии, уменьшения усилия экструзии и нагрузок на абразивные зерна, а также снизить расход абразивного материала.

15 Эта цель достигается размещением /бразивных зерен только в цилиндрических периферийных слоях заготовки, в которых процесс экструзии всегда относительно постоянный и максимальный градиент скоро20 стей пластического течения.

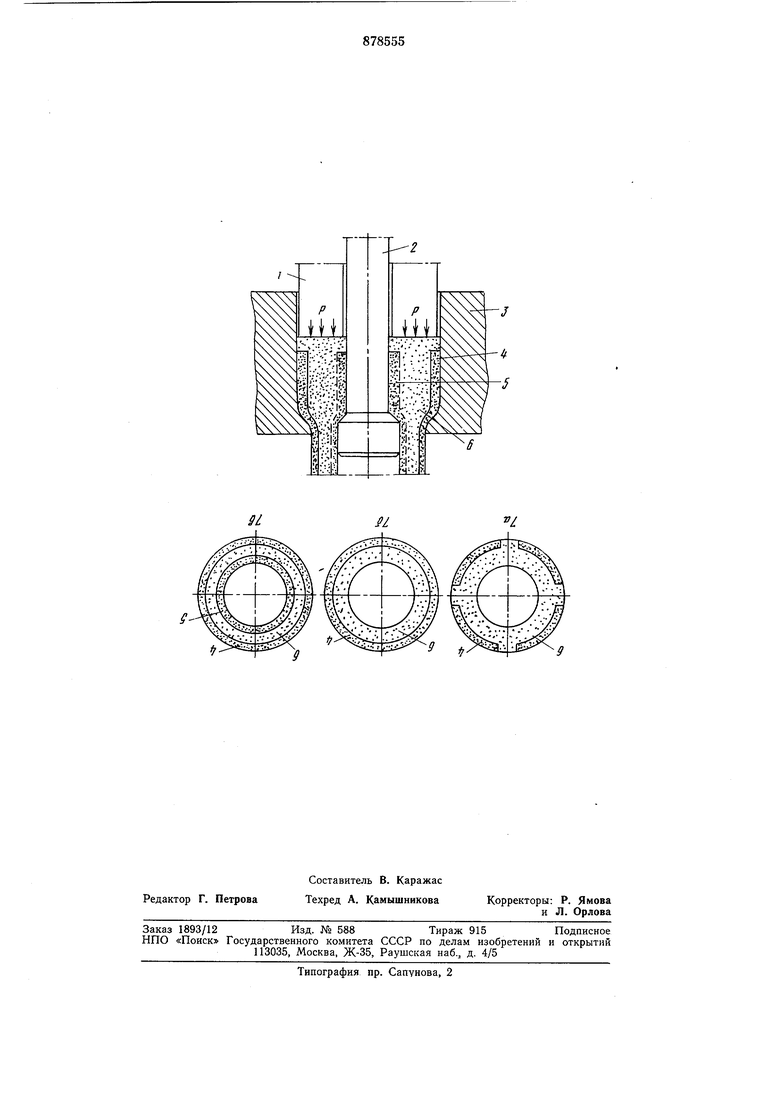

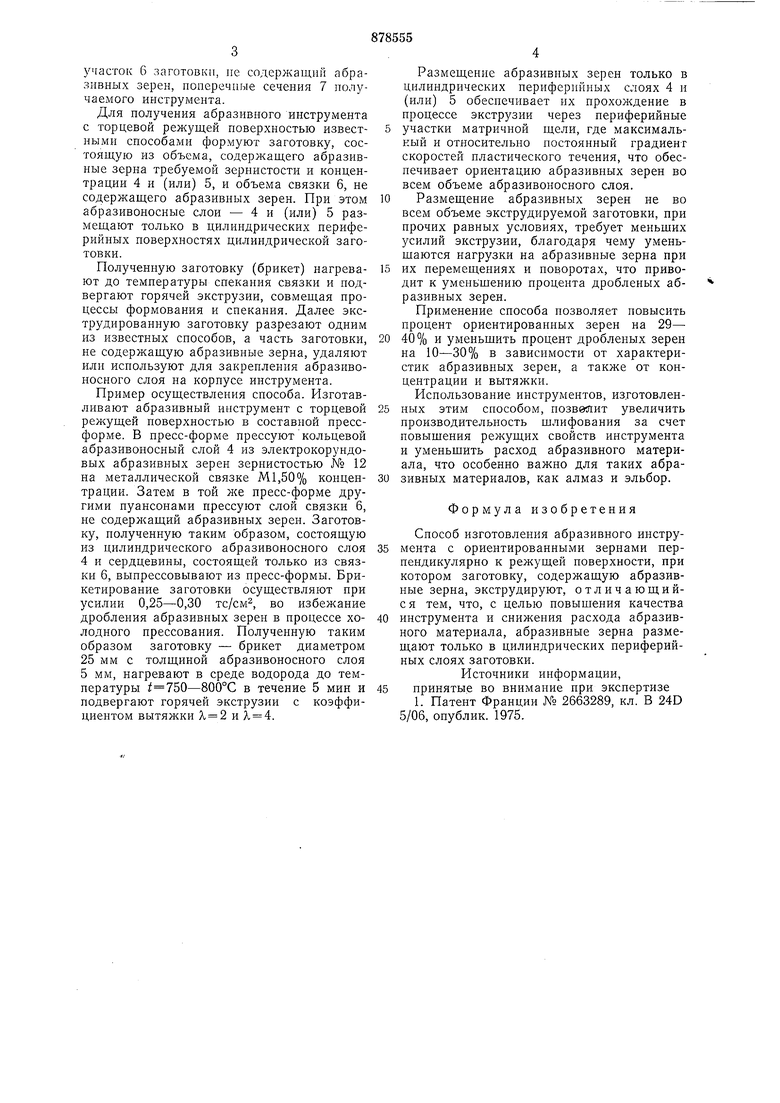

На чертеже приведена схема получения торцевого абразивного инструмента с ориентированными зернами на металлической связке.

25 Схема содержит пуансон 1, иглу 2, матрицу 3, 4 (или) 5 цилиндрические абразивоносные слои заготовки, (и (или) применено, так как возможен вариант совместного или раздельного наличия цилиндриче30 ских поверхностных абразивных слоев),

участок 6 заготовки, не содержащий абразивных зерен, поперечные сечения 7 получаемого инструмента.

Для получения абразивного инструмента с торцевой режущей новерхностью известными способами формуют заготовку, состоящую из объема, содержащего абразивные зерна требуемой зернистости и концентрации 4 и (или) 5, и объема связки 6, не содержащего абразивных зерен. При этом абразивоносные слои - 4 и (или) 5 размещают только в цилиндрических периферийных поверхностях цилиндрической заготовки.

Полученную заготовку (брикет) нагревают до температуры спекания связки и подвергают горячей экструзии, совмещая процессы формования и спекания. Далее экструдированную заготовку разрезают одним из известных способов, а часть заготовки, не содержащую абразивные зерна, удаляют или используют для закрепления абразивоносного слоя на корпусе инструмента.

Пример осуществления способа. Изготавливают абразивный инструмент с торцевой режущей поверхностью в составной прессформе. В пресс-форме прессуют кольцевой абразивоносный слой 4 из электрокорундовых абразивных зерен зернистостью № 12 на металлической связке Ml,50% концентрации. Затем в той пресс-форме другими пуансонами прессуют слой связки 6, не содержащий абразивных зерен. Заготовку, полученную таким образом, состоящую из цилиндрического абразивоносного слоя

4и сердцевины, состоящей только из связки 6, вынрессовывают из нресс-формы. Брикетирование заготовки осуществляют при усилии 0,25-0,30 тс/см, во избежание дробления абразивных зерен в процессе холодного прессования. Полученную таким образом заготовку - брикет диаметром 25 мм с толщиной абразивоносного слоя

5мм, нагревают в среде водорода до температуры 750-800°С в течение 5 мин и подвергают горячей экструзии с коэффициентом вытяжки Х 2 и Х 4.

Размещение абразивных зерен только в цилиндрических периферийных слоях 4 и (или) 5 обеспечивает их прохождение в процессе экструзии через периферийные участки матричной щели, где максимальный и относительно постоянный градиент скоростей пластического течения, что обеспечивает ориентацию абразивных зерен во всем объеме абразивоносного слоя.

Размещение абразивных зерен не во всем объеме экструдируемой заготовки, при прочих равных условиях, требует меньших усилий экструзии, благодаря чему уменьщаются нагрузки на абразивные зерна при

их перемещениях и новоротах, что приводит к уменьшению процента дробленых абразивных зерен.

Применение способа позволяет повысить процент ориентированных зерен на 29-

40% и уменьщить процент дробленых зерен на 10-30% в зависимости от характеристик абразивных зерен, а также от концентрации и вытяжки. Использование инструментов, нз.готовленных этим способом, НОЗВ0ЯИТ увеличить производительность шлифования за счет повышения режущих свойств инструмента и уменьшить расход абразивного материала, что особенно важно для таких абразивных материалов, как алмаз и эльбор.

Формула изобретения

Способ изготовления абразивного инструмента с ориентированными зернами перпендикулярно к режущей поверхности, при котором заготовку, содержащую абразивные зерна, экструдируют, отличающийс я тем, что, с целью повышения качества инструмента и снижения расхода абразивного материала, абразивные зерна размещают только в цилиндрических нериферийных слоях заготовки.

Источники информации, принятые во внимание при экспертизе

1. Патент Франции № 2663289, кл. В 24D 5/06, онублик. 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления абразивного инструмента | 1981 |

|

SU952566A1 |

| Способ изготовления абразивного инструмента | 1980 |

|

SU931450A1 |

| Способ изготовления абразивного инструмента | 1981 |

|

SU960001A1 |

| Способ изготовления абразивного инструмента | 1980 |

|

SU979097A1 |

| Способ изготовления абразивногоиНСТРуМЕНТА | 1979 |

|

SU806389A1 |

| Способ изготовления абразивногоиНСТРуМЕНТА | 1979 |

|

SU852530A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ЭЛЕМЕНТОВ ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2004 |

|

RU2309816C2 |

| Абразивный инструмент | 1981 |

|

SU984850A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО СЛОЯ АБРАЗИВНОГО ИНСТРУМЕНТА ИЗ ПОРОШКОВ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2009 |

|

RU2396161C1 |

| Способ изготовления абразивного инструмента | 1981 |

|

SU984851A1 |

Авторы

Даты

1981-11-07—Публикация

1978-06-16—Подача