. 1

Изобретение относится к производству абразивного инструмента.

Известен способ изготовления абразивного инструмента, при котором абразивную массу помещают в форму, которая установлена в магнитном поле, .после чего осуществляют формование инструмента, прессование и термическую обработку 1.

Магнитное поле способствует ориентации абразивных зерен, предварительно покрытых металлом, вдоль магнитных силовых линий.

Недостатком способа является недостаточно полная ориентация абразивных зерен во всем объеме инструмента.

Целью изобретения является улучщение качества инструмента за счет полной ориентации абразивных зерен по всему объему инструмента.

Цель достигается тем, что в способе изготовления инструмента, включающем формование заготовки из абразивной массы с одновременной ориентацией абразивных зерен, последующее ее прессование в пресс-форме и термообработку, заготовку формуют с обеспечением пластического течения абразивной массы, в которую предварительно вводят временное связующее в количестве, равном объему пор свободао насыпанной массы, и при прессовании време1тос связующее удаляют через зазоры пресс-формы.

Способ осуществляется следующим образом.

Предварительно формуют беспористые заготовки путем пропитки абразивной массы, состоящей из связки и абразивных зерен, временным связующим. В качестве временного связующего применяются малопрочные пластичные и легкоплавкие материалы, такие как воск, дарафин и т.п.

Полученными заготовками заполняют контейнер экструдера, нагревают заготовки до температуры размягчения временного связующего, выдавливают массу в пресс-форму- Выдавленную в пресс-форму массу подверг-ают прессованию, при этом временное связующее вьггёкает через зазоры пресс-формы. Прессование заготовки термообрабатьтают и соединяют с корпусом.

3979

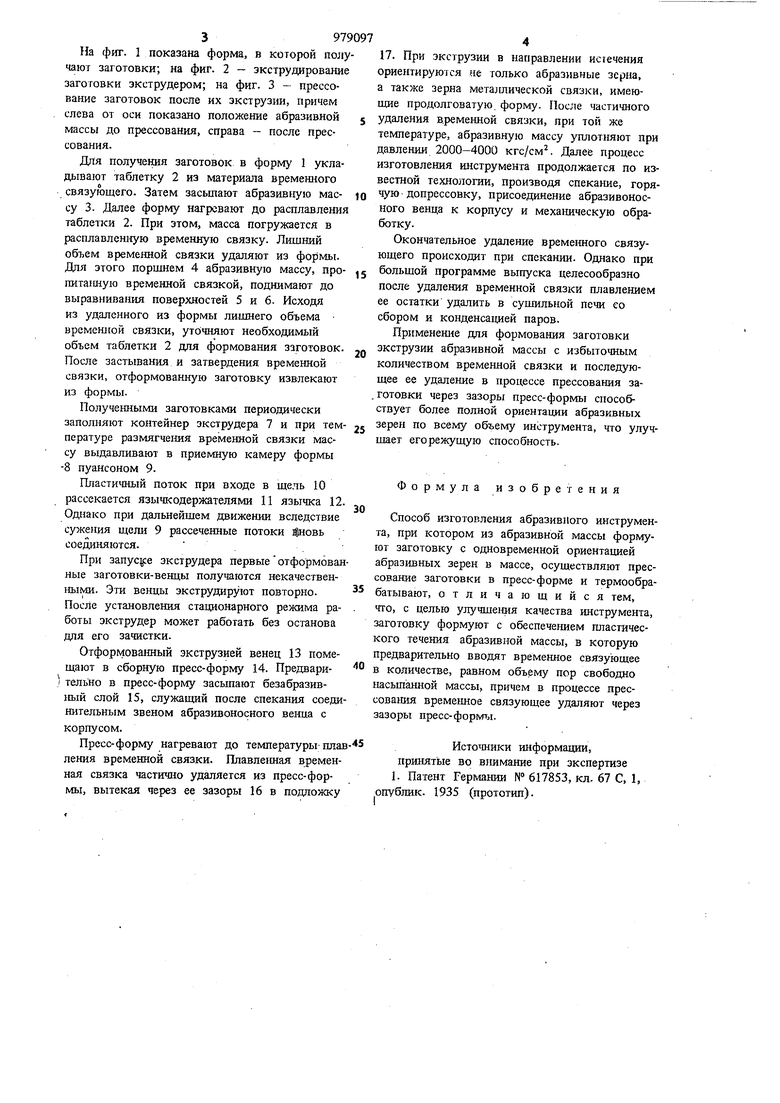

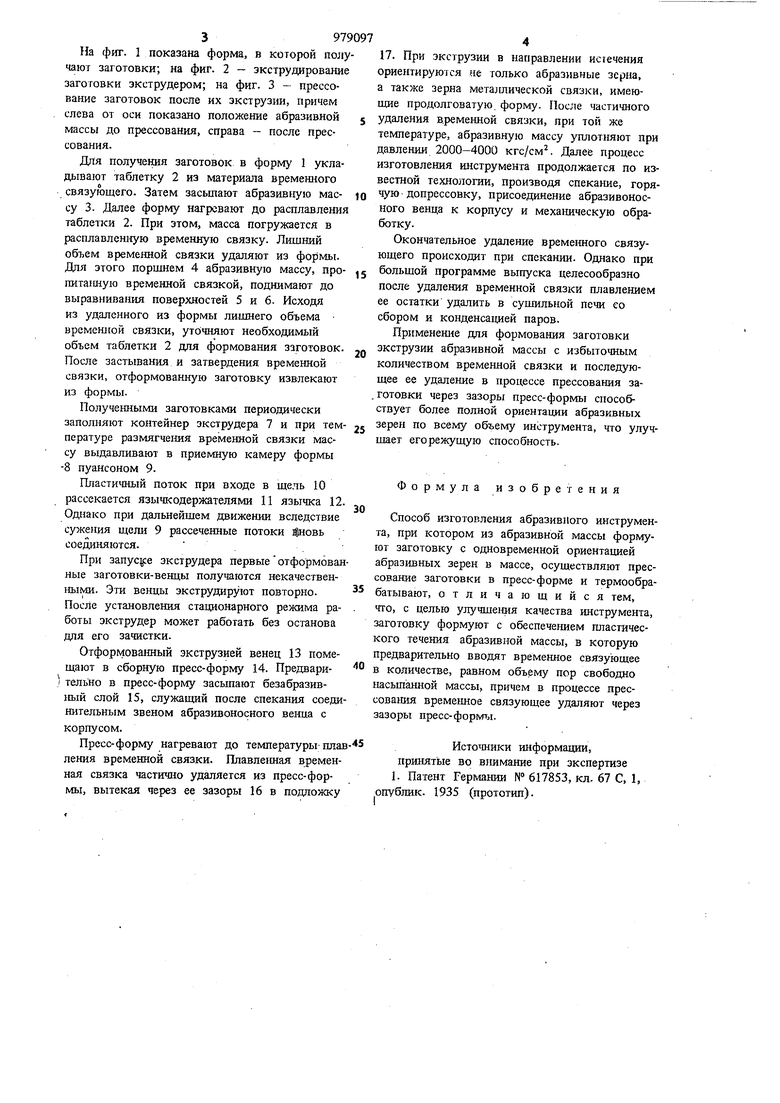

На фиг. 1 показана форма, в которой получают заготовки; на фиг. 2 экстру дарование заготовки экструдером; на фиг. 3 - прессование заготовок после их экструзии, причем слева от оси показано положение абразивной массы до прессования, справа - после прессования.

Для получения заготовок в форму 1 укладывают таблетку 2 из материала временного связующего. Затем засьшают абразивную маесу 3. Далее форму нагревают до расплавления таблетки 2. При этом, масса погружается в расплавленную временную связку. Лишний объем временной связки удаляют из формы. Для этого поршнем 4 абразивную массу, про1шта шую временной связкой, поднимают до выравнивания поверхностей 5 и 6. Исходя из удаленного из формы лишнего объема временной связки, утбчняют необходимый объем таблетки 2 для формования заготовок, После застывания и затвердения временной связки, отформованную заготовку извлекают из формы.

Полученными заготовками периодически заполняют контейнер экструдера 7 и при температуре размягчения временной связки массу выдавливают в приемную камеру формы 8 пуансоном 9.

Пластичный поток при входе в щель 10 рассекается язычкодержателями 11 язычка 12. Однако при дальнейшем движении вследствие суже}1ия щсл11 9 рассеченные потоки йновь соединяются.,

При зипус е экструдера первые отформованные заготовки-венцы получаются некачественными. Эти венцы экструдируют повторно. После установления стационарного режима работы экструдер может работать без останова для его зачистки.

Отформова1шый экструзией венец 13 помещают в сборную пресс-форму 14. Предвари) тельно в пресс-форму засыпают безабразившш слой 15, служащий после спекания соединительным звеном абразивоносного венца с корпусом.

Пресс-форму нагревают до температуры-плавления временной связки. Плавле шая временная связка частично удаляется из пресс-формы, вытекая через ее зазоры 16 в подложку

17. При экструзии в направлении истечения ориентируются не только абразивные зерна, а также зерна металлической связки, имеющие продолговатую, форму. После частичного удаления временной связки, при той же температуре, абразивную массу уплотняют при давлении 2000-4000 кгс/см. Далее процесс изготовления инструмента продолжается по известной технологии, производя спекание, горячую допрессовку, присоединение абразивоносного венца к корпусу и механическую обработку.

Окончательное удаление време1шого связующего происходит при спекании. Однако при большой программе выпуска целесообразно после удаления временной связки плавлением ее остатки удалить в сушильной печи со сбором и конденсацией паров.

Применение для формования заготовки экструзии абразивной массы с избыточным количеством временной связки и последующее ее удаление в процессе прессования за. готовки через зазоры пресс-формы способствует более полной ориентации абразивных зерен по всему объему инструмента, что улучщает егорежущую способность.

Формула изобретения

Способ изготовления абразивного инструмента, при котором из абразивной массы формуют заготовку с одновременной ориентацией абразивных зерен в массе, осуществляют прессование заготовки в пресс-форме и термообрабатывают, отличающийся тем, что, с целью улучшегая качества инструмента, заготовку формуют с обеспечегшем пластического течения абразивной массы, в которую предварительно вводят временное связующее в количестве, равном объему пор свободно насыпанной массы, причем в процессе прессова1Шя време1шое связующее удаляют через зазоры пресс-формы.

Истошики информации, принятые во внимание при экспертизе 1. Патент Германии № 617853, кл. 67 С, 1, опублик. 1935 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления абразивного инструмента | 1981 |

|

SU952566A1 |

| Способ изготовления абразивного инструмента с ориентированными зернами | 1978 |

|

SU878555A1 |

| Способ изготовления абразивного инструмента | 1981 |

|

SU960001A1 |

| Способ изготовления абразивного инструмента | 1980 |

|

SU931450A1 |

| Способ изготовления абразивного инструмента | 1981 |

|

SU984851A1 |

| Способ изготовления абразивногоиНСТРуМЕНТА | 1979 |

|

SU806389A1 |

| Способ изготовления абразивного инструмента | 1980 |

|

SU891408A1 |

| Способ изготовления абразивногоиНСТРуМЕНТА | 1979 |

|

SU852530A1 |

| Способ изготовления абразивного инструмента | 1986 |

|

SU1437206A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНЫХ ИНСТРУМЕНТОВ С ОРИЕНТИРОВАННЫМИ ЗЕРНАМИ | 2008 |

|

RU2369474C1 |

Авторы

Даты

1982-12-07—Публикация

1980-08-18—Подача