Изобретение относится к области оборудования для перемотки рулониых лнпких матерналов, а именно к устройствам для размотки рулонных липких материалов.

Известно устройство для размотки рулонных липких материалов, содержащее паковкодержатель и по меньшей мере пару транспортирующих валиков, размещенных последовательно в направлении пере:.-С111С 1ия материала I.

Иедостатком известного устройства является его низкая производительность пзза заклинивания устройства при прилипании ленты к поверхности выдающих валиков.

Цель изобретения - повыщение производительности.

Это достигается тем, что в устройстве для размотки рулонных липких материалов, содержащем паковкодержатель и по меньщей мере пару транспортируемых валиков, размещенных последовательно в направлении перемещения материала, валики имеют на поверхности кольцевые канавки, при этом выступы одного из валиков размещены в канавках другого. Кроме того, выступы последнего по направлению перемещения материала валика выполнены рифлеными.

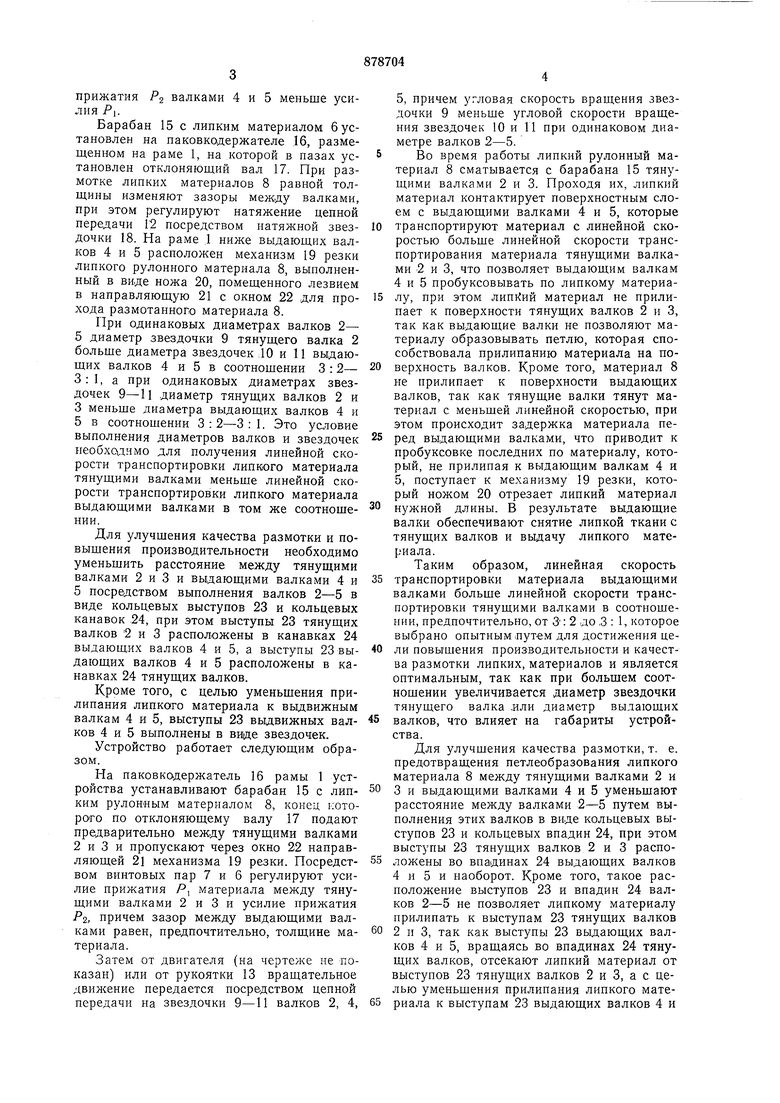

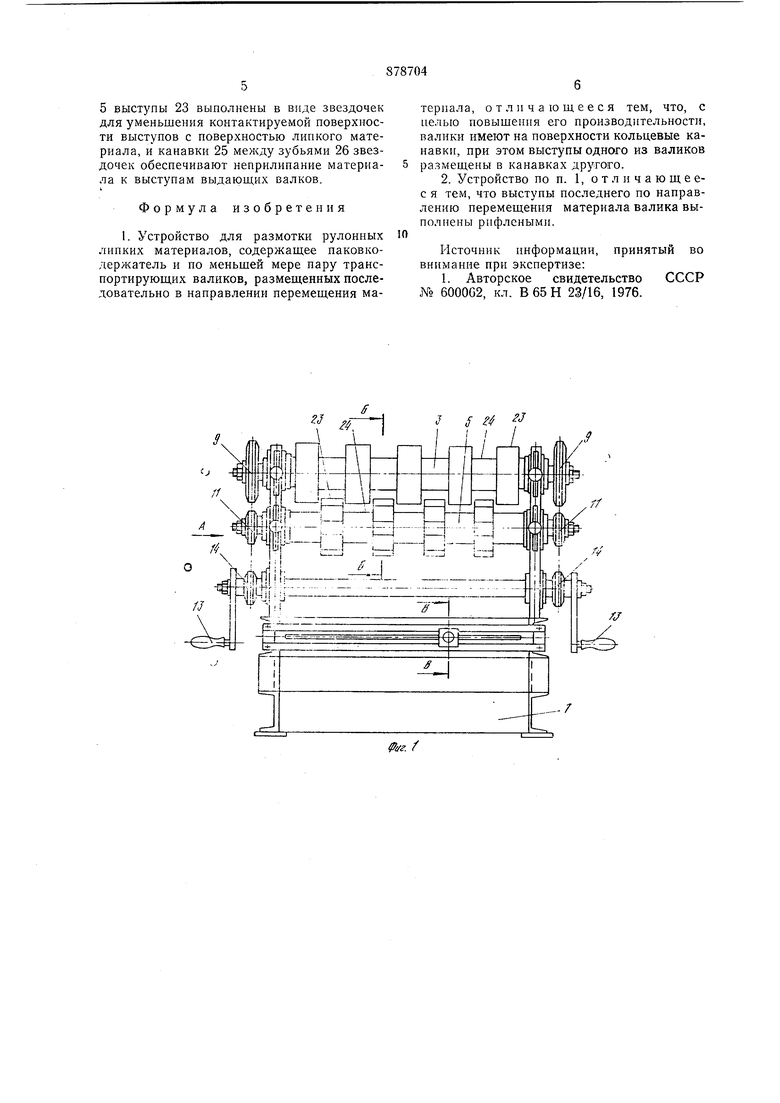

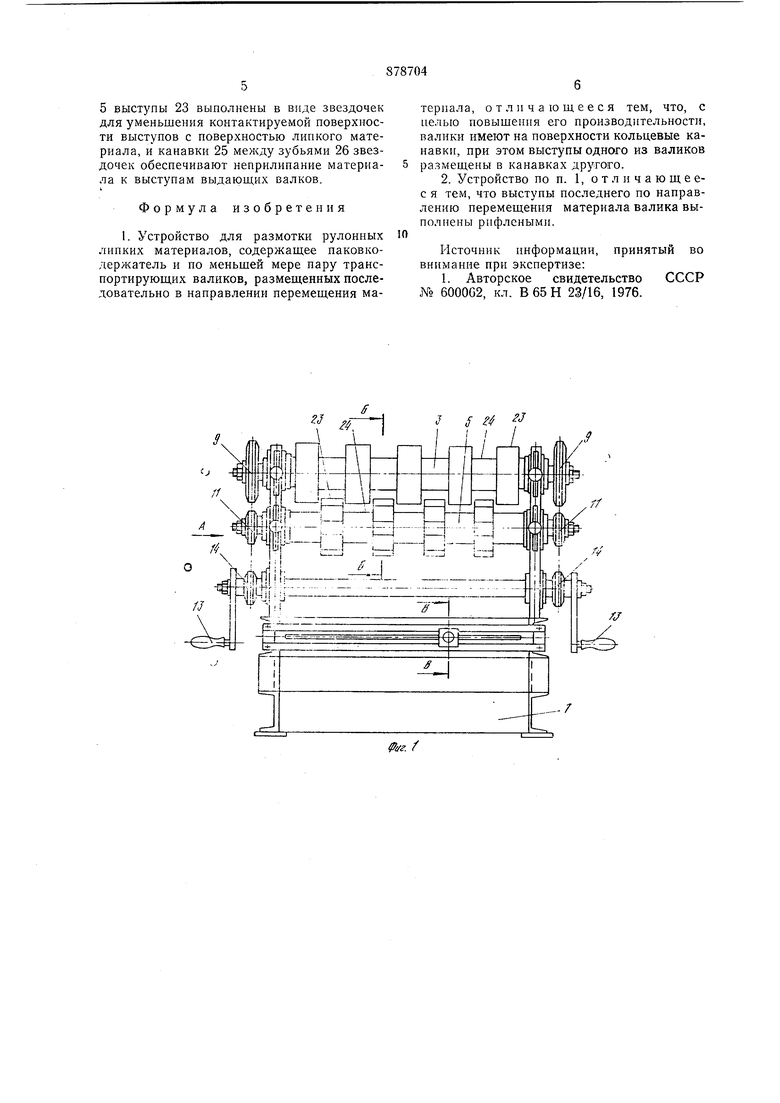

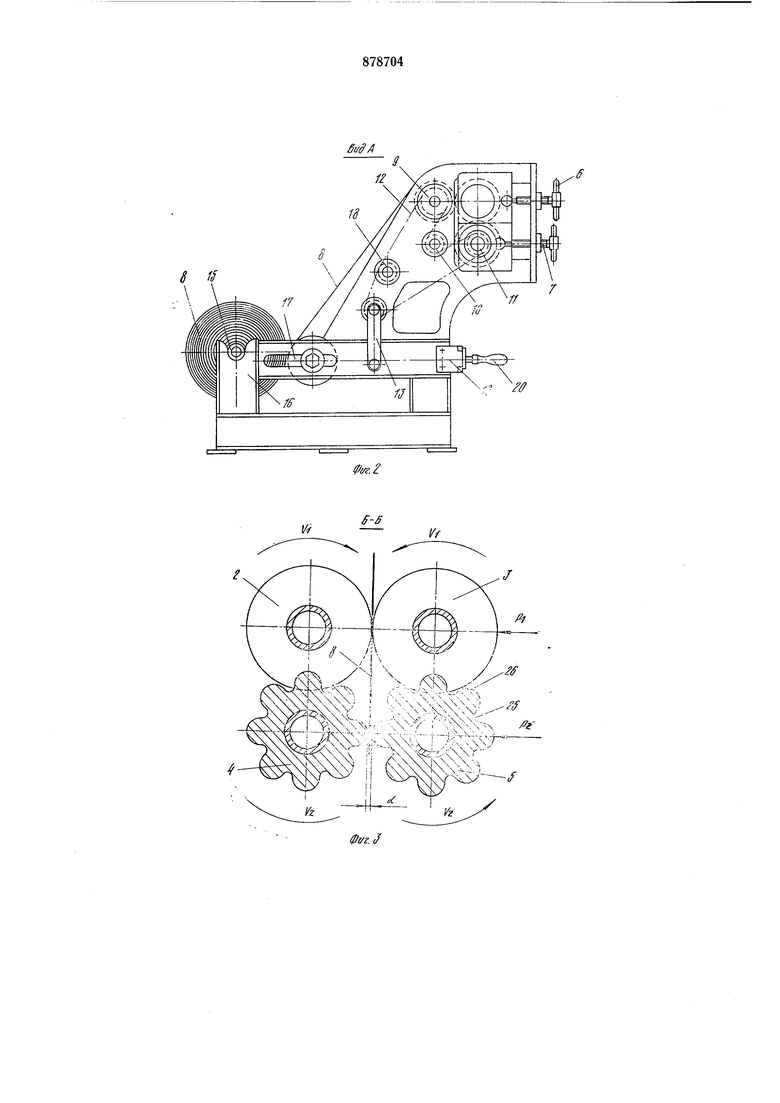

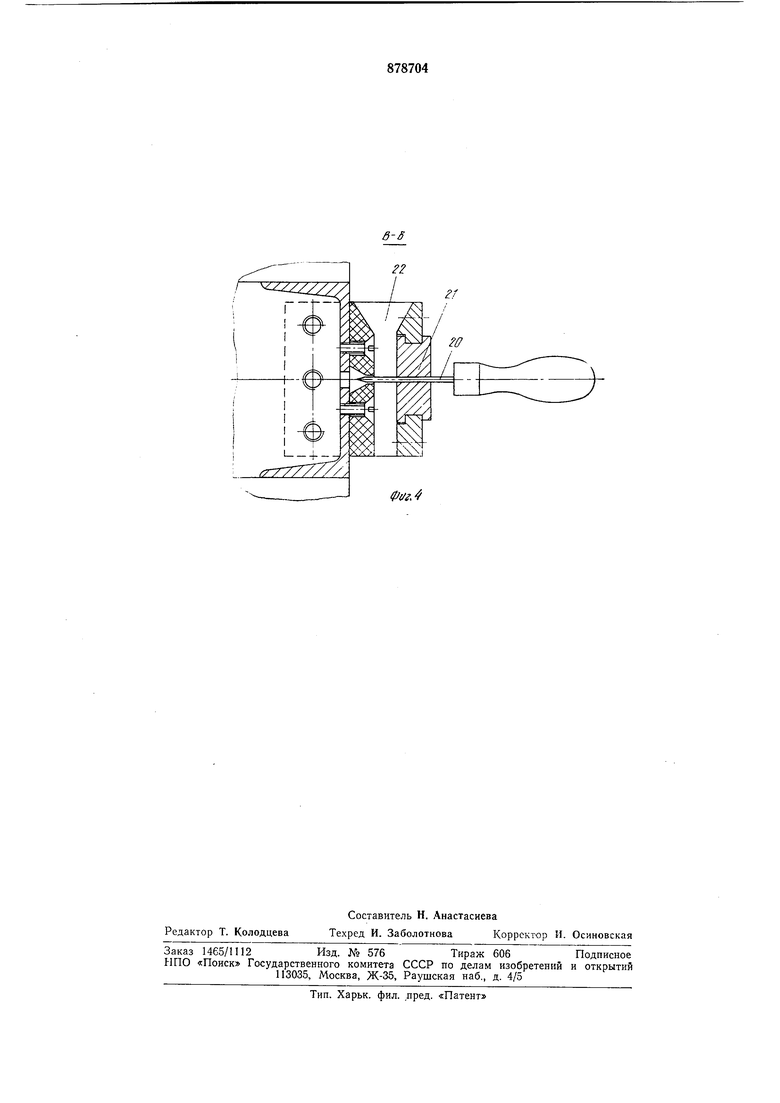

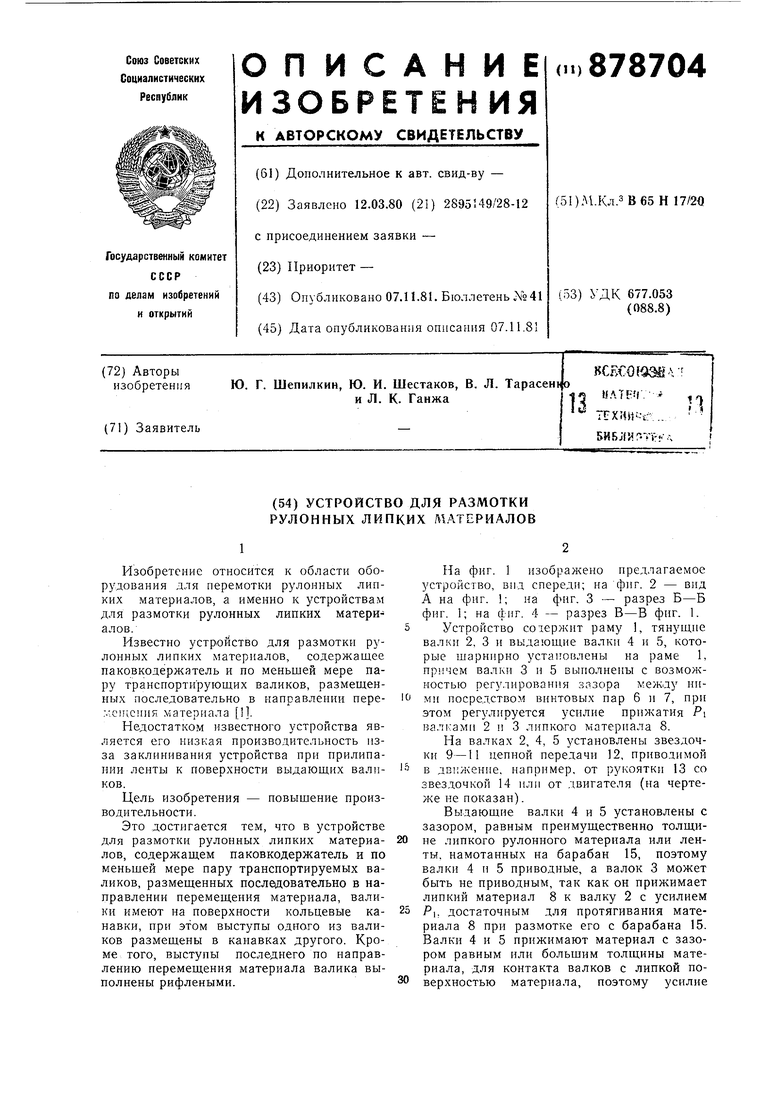

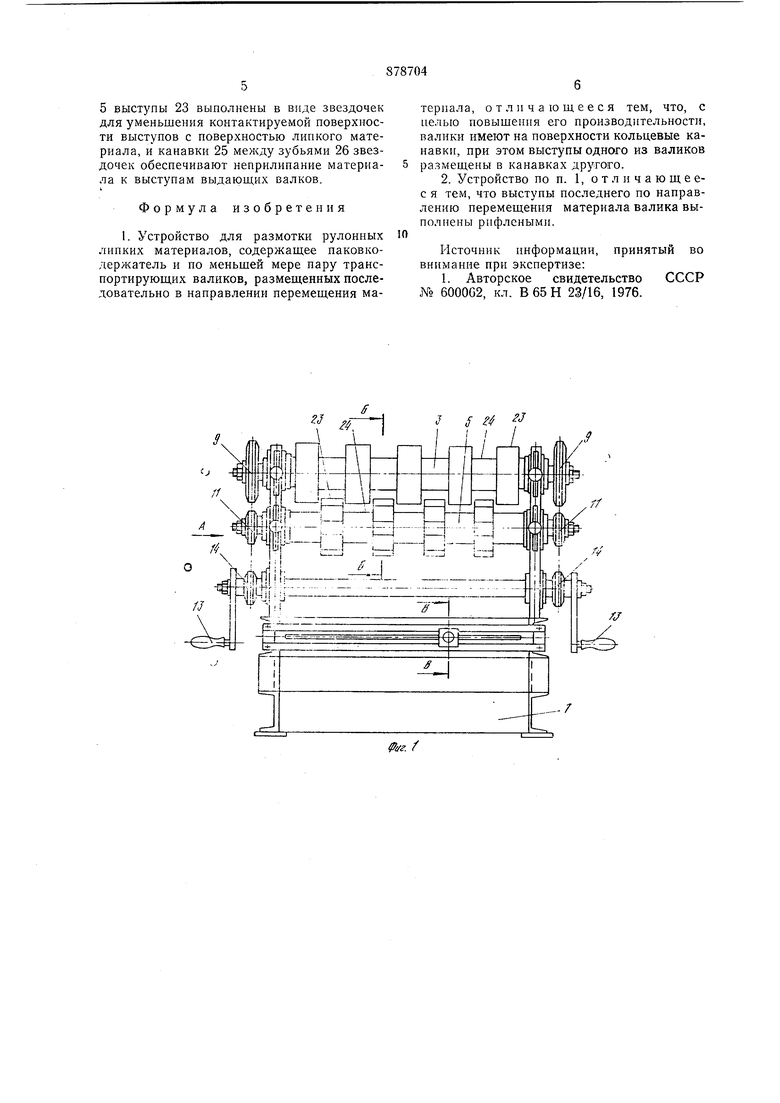

На фиг. 1 изображено иредлагаемое устройство, вид спереди; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1; на фиг. 4 - разрез В-В фпг. 1.

Устройство со1ержит раму 1, тянущие валки 2, 3 и выдающие валки 4 и 5, которые шарнирно установлены на раме 1, причем валки 3 и 5 выполнены с возможностью регулирования зазора между ними посредством винтовых пар 6 и 7, при

10 этом регулируется усилие прпжатия Р валками 2 и 3 липкого материала 8.

На валках 2, 4, 5 установлены звездочки 9-11 цепной передачи 12, приводимой в движение, например, от рукоятки 13 со звездочкой 14 или от двигателя (на чертеже не показан).

Выдающие валки 4 и 5 установлены с зазором, равным преимущественно толщине липкого рулонного материала или ленты, намотанных на барабан 15, поэтому валки 4 и 5 приводные, а валок 3 может быть не приводным, так как он прижимает липкий материал 8 к валку 2 с усилием

25 РЬ достаточным для протягивания материала 8 при размотке его с барабана 15. Валки 4 и 5 прижимают материал с зазором равным или больщим толщины материала, для контакта валков с липкой поверхностью материала, поэтому усилие

прижатия PZ валками 4 и 5 меньше усилия PI.

Барабан 15 с липким материалом 6 установлен на наковкодержателе 16, размещенном на раме 1, на которой в пазах установлен отклоняющий вал 17. При размотке липких материалов 8 равной толщины изменяют зазоры между валками, при этом регулируют натяжение цепной передачи Г2 посредством иатяжной звездочки 18. На раме .1 ниже выдающих валков 4 и 5 расположен механизм 19 резки липкого рулонного материала 8, выполненный в виде ножа 20, помещенного лезвием в направляющую 21 с окном 22 для прохода размотанного материала 8.

При одинаковых диаметрах валков 2- 5 дна метр звездочки 9 тянущего валка 2 больще диаметра звездочек ЛО и И выдающих валков 4 и 5 в соотнощении 3 : 2- 3:1, а при одинаковых диаметрах звездочек 9-11 диаметр тянущих валков 2 и 3 меньше диаметра выдающих валков 4 и 5 в соотнощении 3:2-3:1. Это условие выполнения диаметров валков и звездочек необходимо для получения линейной скорости транспортировки липкого материала тянущими валками меньше линейной скорости транспортировки липкого материала выдающими валками в том же соотношении.

Для улучщения качества размотки и повыщения производительности необходимо уменьщить расстояние между тянущими валками 2 и 3 и выдающими валками 4 и 5 посредством выполнения валков 2-5 в виде кольцевых выступов 23 и кольцевых канавок 24, при этом выступы 23 тянущих валков 2 и 3 расположены в канавках 24 выдающ.их валков 4 и 5, а выступы 23 выдающих валков 4 и 5 расположены в канавках 24 тянущих валков.

Кроме того, с целью уменьшения прилипания липкого материала к выдвижным валкам 4 и 5, выступы 23 выдвижных валков 4 и 5 выполнены в виде звездочек.

Устройство работает следующим образом.

На паковкодержатель 16 рамы 1 устройства устанавливают барабан 15 с липким рулонным материалом 8, конец которого по отклоняющему валу 17 подают предварительно между тянущими валками 2 и 3 и пропускают через окно 22 направляющей 21 механизма 19 резки. Посредством винтовых пар 7 и 6 регулируют усилие прижатия у°, материала между тянущими валками 2 и 3 и усилие прижатия Р2, причем зазор между выдающими валками равен, предпочтительно, толщине материала.

Затем от двигателя (на чертеже не показан) или от рукоятки 13 вращательное движение передается посредством цепной передачи на звездочки 9-И валков 2, 4,

5, причем угловая скорость вращения звездочки 9 меньше угловой скорости вращения звездочек 10 и 11 при одинаковом диаметре валков 2-5.

Во время работы липкий рулонный материал 8 сматывается с барабана 15 тянущими валками 2 и 3. Проходя их, липкий материал контактирует поверхностным слоем с выдающими валками 4 и 5, которые

транспортируют материал с линейной скоростью больще линейной скорости транспортирования материала тянущими валками 2 и 3, что позволяет выдающим валкам 4 и 5 пробуксовывать по липкому материалу, при этом лип1(ий материал не прилипает к поверхности тянущих валков 2 и 3, так как выдающие валки не позволяют материалу образовывать петлю, которая способствовала прилипанию материала на поверхность валков. Кроме того, материал 8 не прилипает к поверхности выдающих валков, так как тянущие валки тянут материал с меньшей линейной скоростью, при этом происходит задержка материала перед выдающими валками, что приводит к пробуксовке последних по материалу, который, не прилипая к выдающим валкам 4 и 5, поступает к механизму 19 резки, который ножом 20 отрезает липкий материал

нужной длины. В результате выдающие валки обеспечивают снятие липкой ткани с тянущих валков и выдачу липкого материала.

Таким образом, линейная скорость

транспортировки материала выдающими валками больше линейной скорости транспортировки тянущими валками в соотношении, предпочтительно, от 3: 2 до ,3:1, которое выбрано опытным пут-ем для достижения цели повышения производительности и качества размотки липких, материалов и является оптимальным, так как при большем соотношении увеличивается диаметр звездочки тянущего валка .или диаметр выдающих

валков, что влияет на габариты устройства.

Для улучшения качества размотки, т. е. предотвращения петлеобразования липкого материала 8 между тянущими валками 2 и

3 и выдающими валками 4 и 5 уменьшают расстояние между валками 2-5 путем выполнения этих валков в виде кольцевых выступов 23 и кольцевых впадин 24, при этом выступы 23 тянущих валков 2 и 3 расположены во впадинах 24 выдающих валков 4 и 5 и наоборот. Кроме того, такое расположение выступов 23 и впадин 24 валков 2-5 не позволяет липкому материалу прилипать к выступам 23 тянущих валков

2 и 3, так как выступы 23 выдающих валков 4 и 5, вращаясь во впадинах 24 тянущих валков, отсекают липкий материал от выступов 23 тянущих валков 2 и 3, а с целью уменьщения прилипания липкого материала к выступам 23 выдающих валков 4 и

5 выступы 23 выполнены в виде звездочек для уменьшения контактируемой поверхности выступов с поверхностью липкого материала, и канавки 25 между зубьямн 26 звездочек обеспечивают неприлипание материала к выступам выдающих валков.

Формула изобретения

1. Устройство для размотки рулонных линких материалов, содержащее паковколержатель и по меньщей мере пару транспортирующих валиков, размещенных последовательно в направлении перемещения материала, отличающееся тем, что, с целью повышения его производительности, валики имеют на поверхности кольцевые канавки, при этом выступы одного из валиков размещены в канавках другого.

2. Устройство по п. 1, отличающеес я тем, что выступы последнего по направлению перемещения материала валика выполнены рифлеными.

принятый во

Источник информации, внимание при экспертизе: СССР

1. Авторское свидетельство № 6000G2, кл. В65Н 23/16, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для размотки рулонных липких материалов | 1987 |

|

SU1430332A1 |

| Устройство для выдачи клейкой ленты | 1979 |

|

SU986844A1 |

| Устройство для перфорирования | 1982 |

|

SU1063508A1 |

| ПРЕСС ДЛЯ ВЫРУБКИ ДЕТАЛЕЙ ИЗ ЛЕНТОЧНОГО МАТЕРИАЛА | 1993 |

|

RU2042459C1 |

| Машина для изготовления заготовок бумажных мешочков | 1985 |

|

SU1329994A1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 1993 |

|

RU2085393C1 |

| Способ размотки рулона свернутого листа и устройство для размотки листа материала, смотанного в рулон | 2018 |

|

RU2774719C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИНОЛЕУМА | 2000 |

|

RU2171324C1 |

| Устройство для намотки ленточного материала | 1983 |

|

SU1138375A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНА, СОДЕРЖАЩЕГО МАТЕРИАЛ, СОДЕРЖАЩИЙ АЛКАЛОИДЫ | 2019 |

|

RU2795404C2 |

J

Авторы

Даты

1981-11-07—Публикация

1980-03-12—Подача