Г

72

со

о

00

со

ND

сриг.1

4), 5. На валиках 2-5 установлены звездочки 9-12 цепной передачи 13, пpивoди юй в движение звездочкой 14 от двигателя или вручную. Вьщагощие валики 4,5 установлены с зазором, равным преимущественно толщине рулонного материалаJ намотанного на барабан 15, Валики 4,5 прижимают материал с зазором5 равным или большим толщины материала5 для контакта валиков с поверхностью материалаj поэтому усилие прижатия валиками 4д5 меньше

усилия прижатия валиками 2,3. Барабан 15 с материалом установлен на паковкодержателе 16, размещенном на раме 1, на которой в пазах установлен отклоняющий ролик 17. Цепная передача 13 имеет натяжную звездочку 18, посредством которой регулируется натяжение цепи при наладке устройства в начале эксплуатации. На раме 1 ниже выдающих валиков 4,5 расположен механизм 19 резки рулонного материала, выполненный в виде ножа 20. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для размотки рулонных липких материалов | 1980 |

|

SU878704A1 |

| Устройство для выдачи клейкой ленты | 1979 |

|

SU986844A1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 1993 |

|

RU2085393C1 |

| Устройство для подачи рулонного материла | 1980 |

|

SU918225A1 |

| Машина для изготовления заготовок бумажных мешочков | 1985 |

|

SU1329994A1 |

| Разматывающее устройство | 1975 |

|

SU598674A1 |

| Устройство для резки тонколистного рулонного материала | 1988 |

|

SU1743890A1 |

| Устройство для упаковки рулонов | 1978 |

|

SU763190A1 |

| Устройство для раскроя эластичного материала на заготовки | 1987 |

|

SU1482813A1 |

| ПРЕСС ДЛЯ ВЫРУБКИ ДЕТАЛЕЙ ИЗ ЛЕНТОЧНОГО МАТЕРИАЛА | 1993 |

|

RU2042459C1 |

Изобретение относится к обору- ; дований для перемотки склеивающихся рулонных материалов. Цель изобрете- нчя - упрощение обслуживания и наладки. Устройство содержит раму 1, тянущие валики 2,3 и выдающие валики 4,5, установленные на станине рамы 1. Валики 3,5 выполнены с возможностью регулирования зазора со смежными с ними валиками 2,4 посредством штурвалов 6,7, с помощью которых изменяется размер валиков 3,5 по диаметру и обеспечиваются плотное поджание рулонного материала 8 валиками 2,3 и свободное поджатие рулонного материала 8 между валиками А Ш (Л

1

Изобретение относится к оборудованию для перемотки склеивающихся рулонных материалов.

Цель изобретения - упрощение об- служиванияо

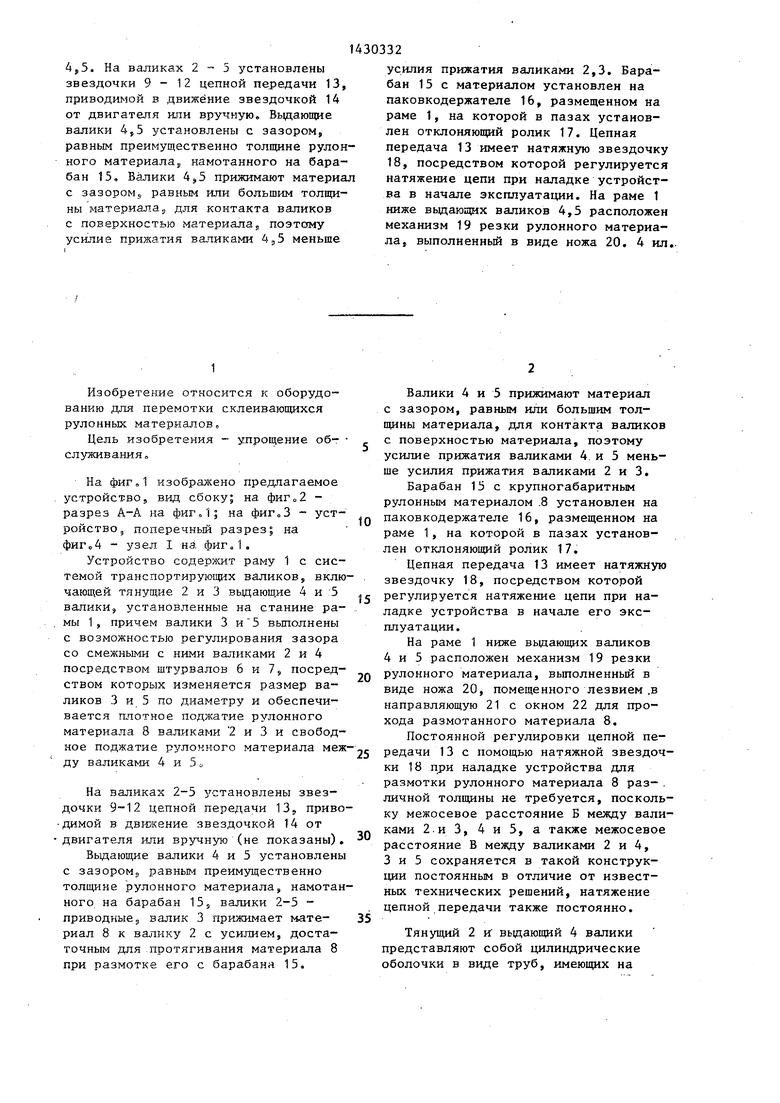

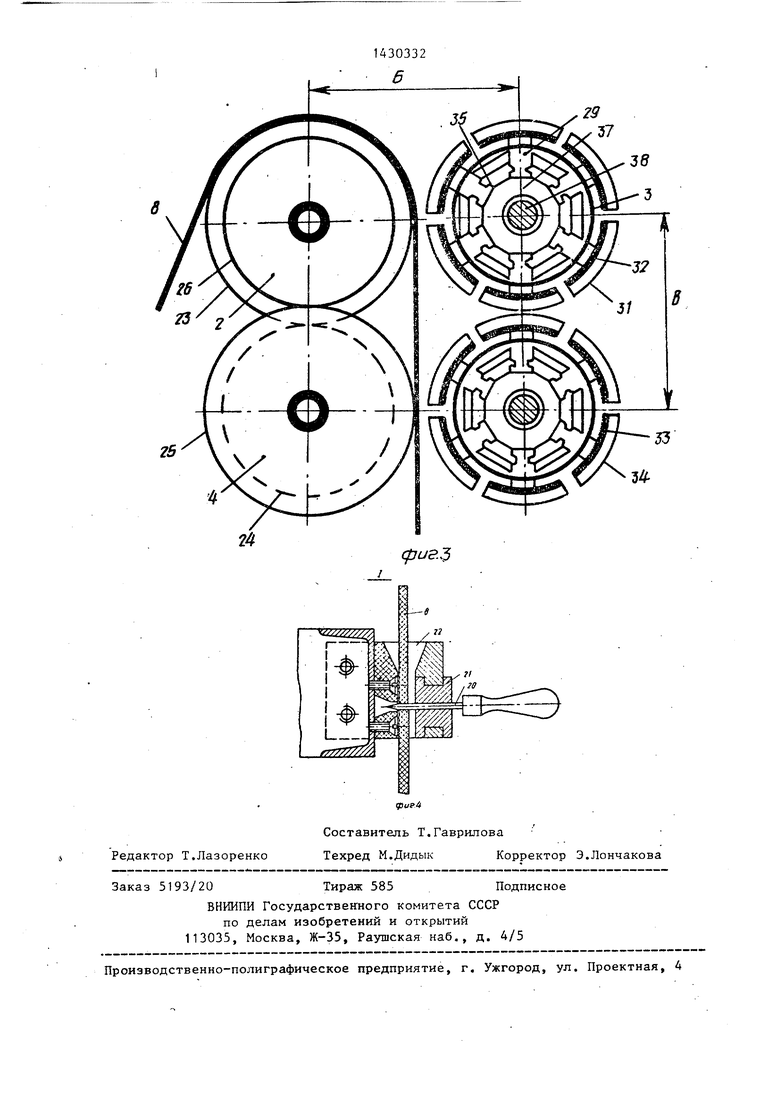

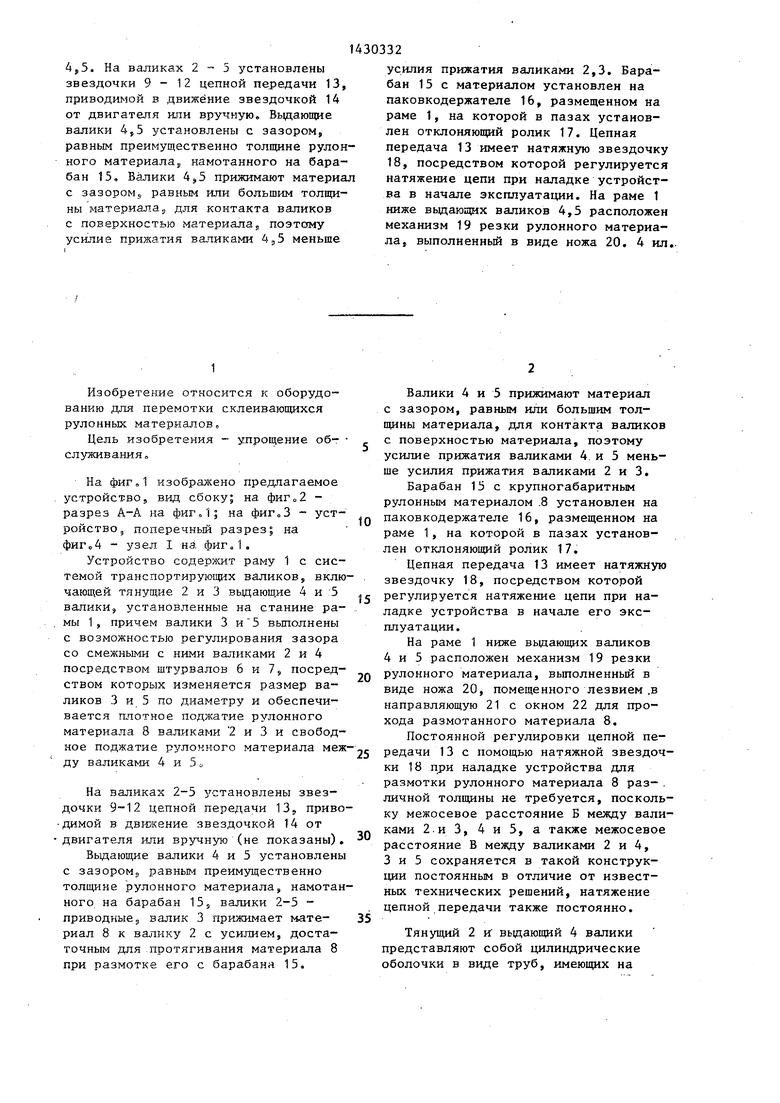

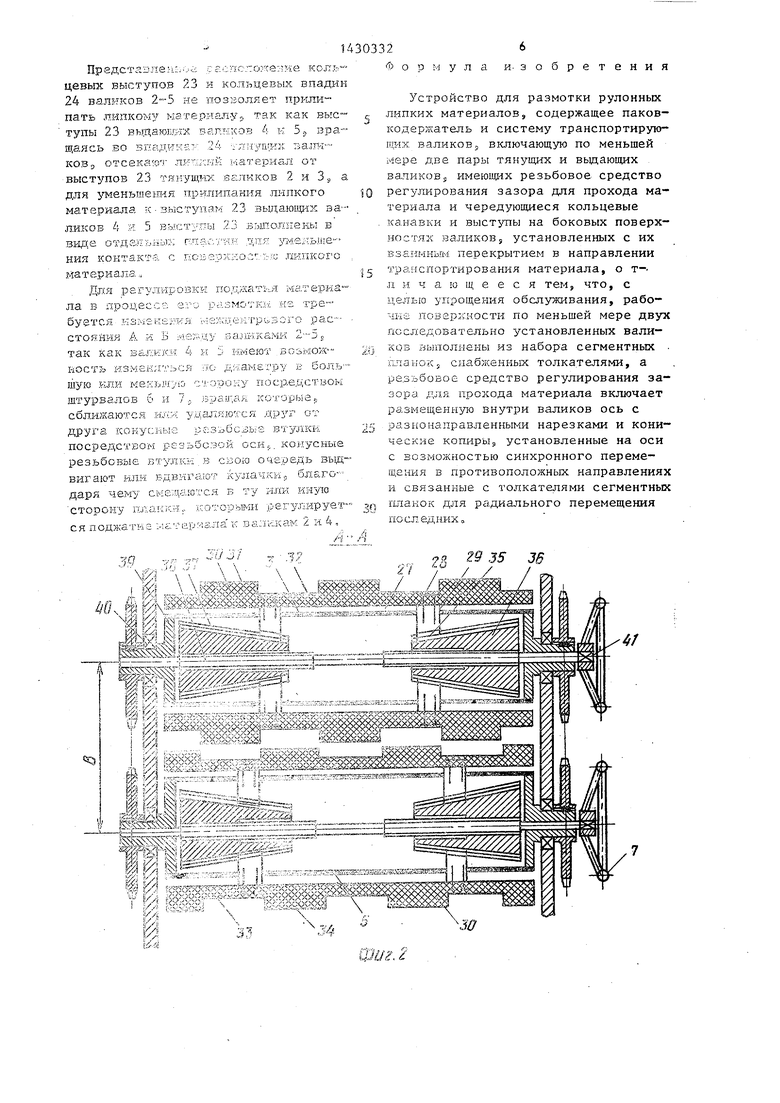

На изображено предлагаемое устройство, вид сбоку; на фиг о 2 - разрез А-А на фиг. 1| на фиг„3 - устройство, поперечный разрез| на фиГо4 - узел I на фиг.1.

Устройство содерлшт раму 1 с системой транспортирующ11Х валиков, включающей тянущие 2 и 3 выдающие 4 и :5 валики, установленные на станине ра- мы 1, причем валики 3 и 5 выполнены с возможностью регулирования зазора со смежными с ними валиками 2 и 4 посредством штзФвалов 6 и 7 посредством которых изменяется размер валиков 3 и 5 по диаметру и обеспечивается плотное поджатие рулонного материала 8 валиками 2 и 3 и свободное поджатие рулонного материала меж ду валиками 4 и 5 о

На валиках 2-5 установлены звездочки 9--12 цепной передачи 13j приво- ДИМОЙ в двюкение звездочкой 14 от двигателя или вручную (не показаны).

Выдающие валики 4 и 5 установлены с зазоромэ равным преимущественно толщине рулонного материала, намотанного на барабан 15, валики 2-5 - приводныер валик 3 прижимает тлате- риал 8 к валику 2 с усилием, достаточным для .протягивания материала 8 при размотке его с барабана 15.

0

5

0

5

5

Валики 4 и 5 прижимают материал с зазором, равным или большим толщины материала, для контакта валиков с поверхностью материала, поэтому усилие прижатия валиками 4 и 5 меньше усилия прижатия валиками 2 и 3.

Барабан 15 с крупногабаритным рулонным материалом .8 установлен на паковкодержателе 16, размещенном на раме 1, на которой в пазах установлен отклоняющий ролик 17.

Цепная передача 13 имеет натяжную звездочку 18, посредством которой регулируется натяжение цепи при наладке устройства в начале его эксплуатации.

На раме 1 ниже вьщающих валиков 4 и 5 расположен механизм 19 резки рулонного материала, выполненный в виде ножа 20, помещенного лезвием .в направляющую 21 с окном 22 для прохода размотанного материала 8.

Постоянной регулировки цепной передачи 13 с помощью натяжной звездочки 18 прн наладке устройства для размотки рулонного материала 8 раз- . личной толщины не требуется, поскольку межосевое расстояние Б между валиками 2.иЗ, 4и5, а также межосевое расстояние В между валиками 2 и 4, 3 и 5 сохраняется в такой конструкции постоянным в отличие от известных технических решений, натяжение цепной передачи также постоянно.

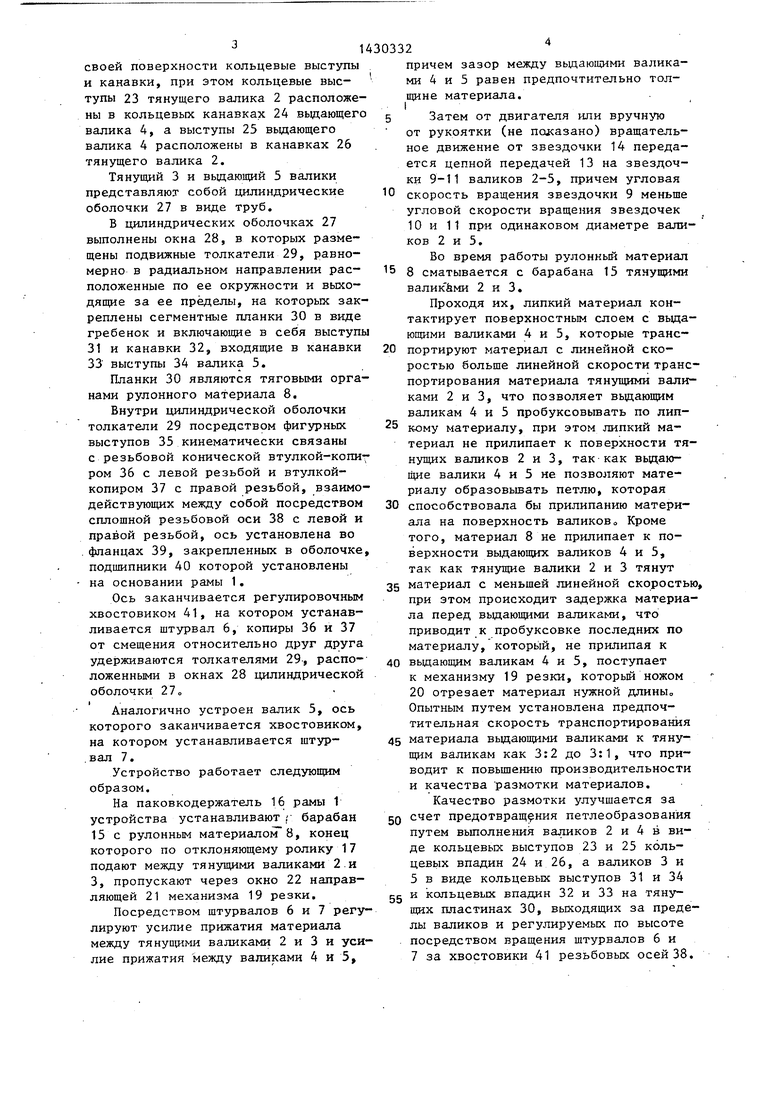

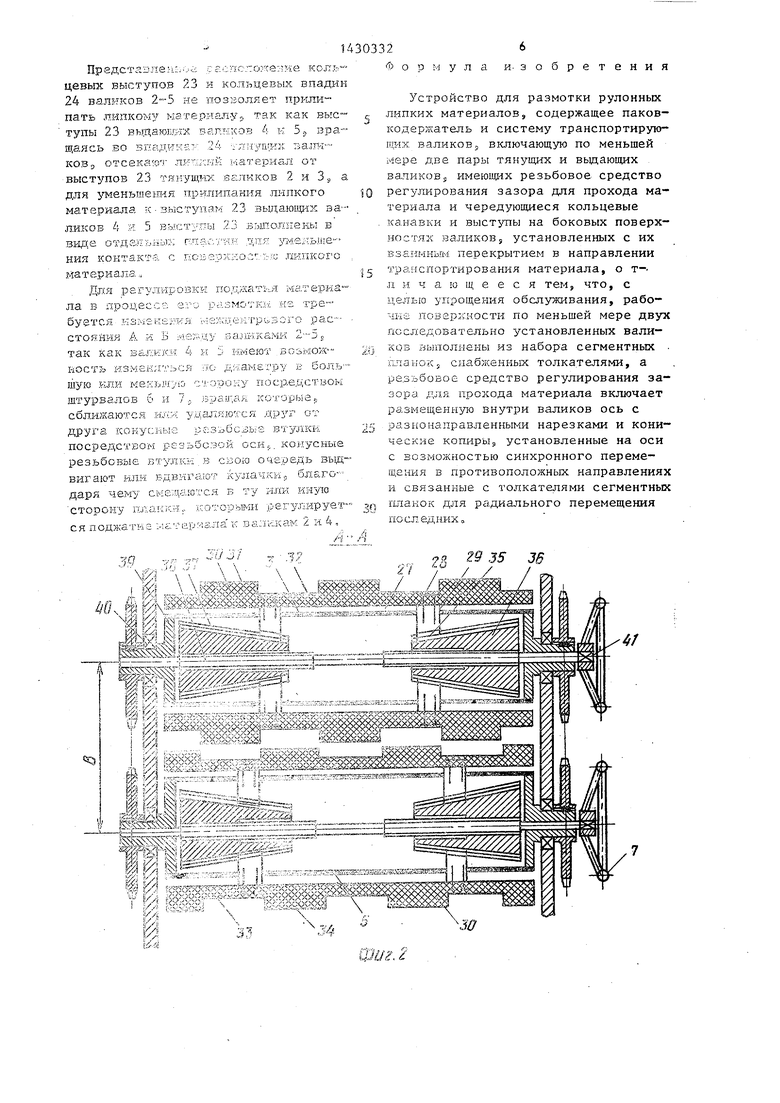

Тянущий 2 и выдающий 4 валики представляют собой цилиндрические оболочки в виде труб, имеющих на

воей поверхности кольцевые выступы канавки, при этом кольцевые высупы 23 тянущего валика 2 расположены в кольцевых канавках 24 вьвдающего валика 4, а выступы 25 вьщающего валика 4 расположены в канавках 26 тянущего валика 2.

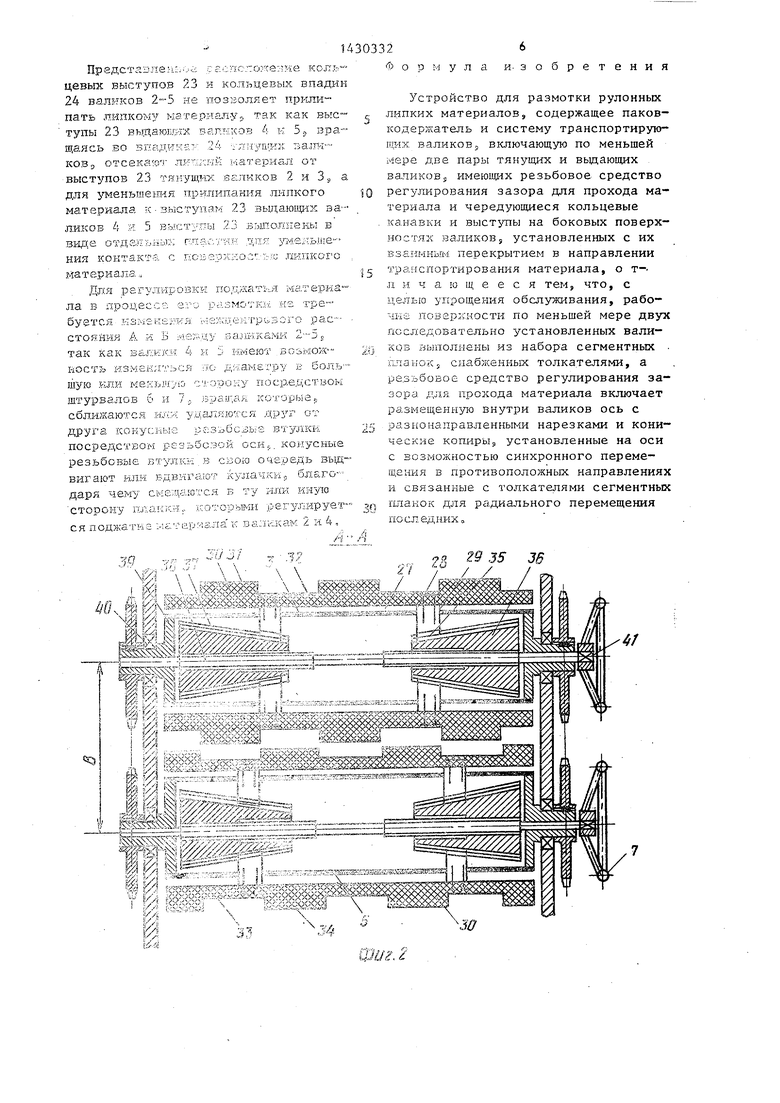

Тянущий 3 и вьщающий 5 валики редставляют собой цилиндрические оболочки 27 в виде труб.

В цилиндрических оболочках 27 выполнены окна 28, в которых размещены подвижные толкатели 29, равномерно в радиальном направлении расположенные по ее окружности и выхоящие за ее пределы, на которых: закреплены сегментные планки 30 в виде гребенок и включающие в себя выступы 31 и канавки 32, входящие в канавки 33 выступы 34 валика 5.

Планки 30 являются тяговыми органами рулонного материала 8,

Внутри цилиндрической оболочки толкатели 29 посредством фигурных выступов 35 кинематически связаны с резьбовой конической втулкой-копиром 36 с левой резьбой и втулкой- копиром 37 с правой резьбой, взаимодействующих между собой посредством сплошной резьбовой оси 38 с левой и правой резьбой, ось установлена во фпанцах 39, закрепленных в оболочке, подшипники 40 которой установлены на основании рамы 1.

Ось заканчивается регулировочным хвостовиком 41, на котором устанавливается штурвал 6, копиры 36 и 37 от смещения относительно друг друга удерживаются толкателями 29-, расположенными в окнах 28 цилиндрической оболочки 27о

Аналогично устроен валик 5, ось которого заканчивается хвостовиком, на котором устанавливается штур- вал 7.

Устройство работает следующим образом.

На паковкодержатель 16 рамы 1 устройства устанавливают ; барабан 15 с рулонным материалом В, конец которого по отклоняющему ролику 17 подают между тянущими валиками 2.и 3, пропускают через окно 22 направяющей 21 механизма 19 резки.

Посредством штурвалов 6 и 7 регулируют усилие прижатия материала между тянyn ими валиками 2 и 3 и усилие прижатия между валиками 4 и 5,

I

0

5

0

5

0

причем зазор между выдающими валиками 4 и 5 равен предпочтительно толщине материала.

Затем от двигателя или вручную от рукоятки (не показано) вращательное движение от звездочки 14 передается цепной передачей 13 на звездочки 9-11 валиков 2-5, причем угловая скорость вращения звездочки 9 меньше угловой скорости вращения звездочек 10 и 11 при одинаковом диаметре валиков 2 и 5,

Во время работы рулонный материал 8 сматывается с барабана 15 тянущими валик йми 2 и 3,

Проходя их, липкий материал контактирует поверхностным слоем с выдающими валиками 4 и 5, которые транспортируют материал с линейной скоростью больше линейной скорости транспортирования материала тянущими валиками 2 и 3, что позволяет вьдающим валикам 4 и 5 пробуксовьшать по липкому материалу, при этом липкий материал не прилипает к поверхности тянущих валиков 2 и 3, так как вьдаю- Щие валики 4 и 5 не позволяют материалу образовьшать петлю, которая способствовала бы прилипанию материала на поверхность валиков о Кроме того, материал 8 не прилипает к поверхности выдающих валиков 4 и 5, так как тянущие валики 2 и 3 тянут

5 материал с меньшей линейной скоростью, при этом происходит задержка материала перед вьщающими валиками, что приводит к пробуксовке последних по материалу, который, не прилипая к

0 выдаюшдм валикам 4 и 5, поступает к механизму 19 резки, которьш ножом 20 отрезает материал нужной длины. Опытным путем установлена предпочтительная скорость транспортирования

5 материала выдающими валиками к тяну- ащм валикам как 3:2 до 3:1, что приводит к повьшзению производительности и качества размотки материалов.

Качество размотки улучшается за счет предотвращения петлеобразования путем выполнения валиков 2 и 4 в виде кольцевых выступов 23 и 25 кольцевых впадин 24 и 26, а валиков 3 и 5 в виде кольцевых выступов 31 и 34 и кольцевых впадин 32 и 33 на тянущих пластинах 30, выходящих за пределы валиков и регулируемых по высоте посредством вращения штурвалов 6 и 7 за хвостовики 41 резьбовых осей 38.

0

5

J6

, г

25

34

фиг.:

| Устройство для размотки рулонных липких материалов | 1980 |

|

SU878704A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1988-10-15—Публикация

1987-03-13—Подача