00 N3

;о со

Изобретение относится к способам получения модифицированного воска из необессмоленноготорфяного или буроугольного воска.

Известен способ получения этерифицированного воска этерификации восковых кислот торфяного рафинированного воска, когда процесс ведут в токе азота при 120-140 С в присутствии минеральной кислоты,например серной, в течение 9-12 ч. За это время кислотное число снижается до 158 мг КОН/Г 1. . .

Недостатки данного способа - низкий выход продукта, сложность и длительность технологического процесса,

Наиболее близок к предлагаемому способ получения модифицированного воска, согласно которому необессмоленный торфяной или буроугольный воск в среде органического растворителя обрабатывают последовательно щелочью и солями хлорорганических кислот при 50-100°С в течение 30-120 мин, смесь полученных продуктовохлаждают и обрабатывают концентрированным раствором щелочи (в весовом соотношении воскгщелочь равном 1:2-8), образующиеся соли кислот фильтруют .с последующей обработкой минеральной или органической кислотой С 2.

Однако известный способ позволяет получать с выходом до 85% на необессмоленНый воск кислые воски с кислотным числом не ниже 30 мг КОН/г. Только часть восков после экстракции органическими растворителями (не более 20%) имеет кислотное число 16 мг КОН/г i и невысокую температуру каплепадения (60-85°G). Эти воски находят ограниченное применение в производстве антиадгезионных смазок при получении пенополиуретанов и являются реакционноспособными к воздействию изоциана-. тами.

Цель изобретения - повышение выхода и качества воска.

Поставленная цель достигается тем, что согласно способу получения модифицированного воска, включающему растворение необессмоленного торфяного или буроугольного восков в органическом растворителе, смешивание с органическими солями, охлаждение смеси и фильтрацию, в качестве органических солей используют триизобутилалюминий,

диизобут лалюминийгидрид, трис-циклогексилалюминий, триэтилалюминий или их смеси в количестве 0,2-0,5.моль/ 100 г воска, при этом смешивание осуществляют в атмосфере инертного газа при 120-160°С в течение 3-6 ч, а охлаждение проводят продувкой воздухом в течение 0,1-0,5 ч.

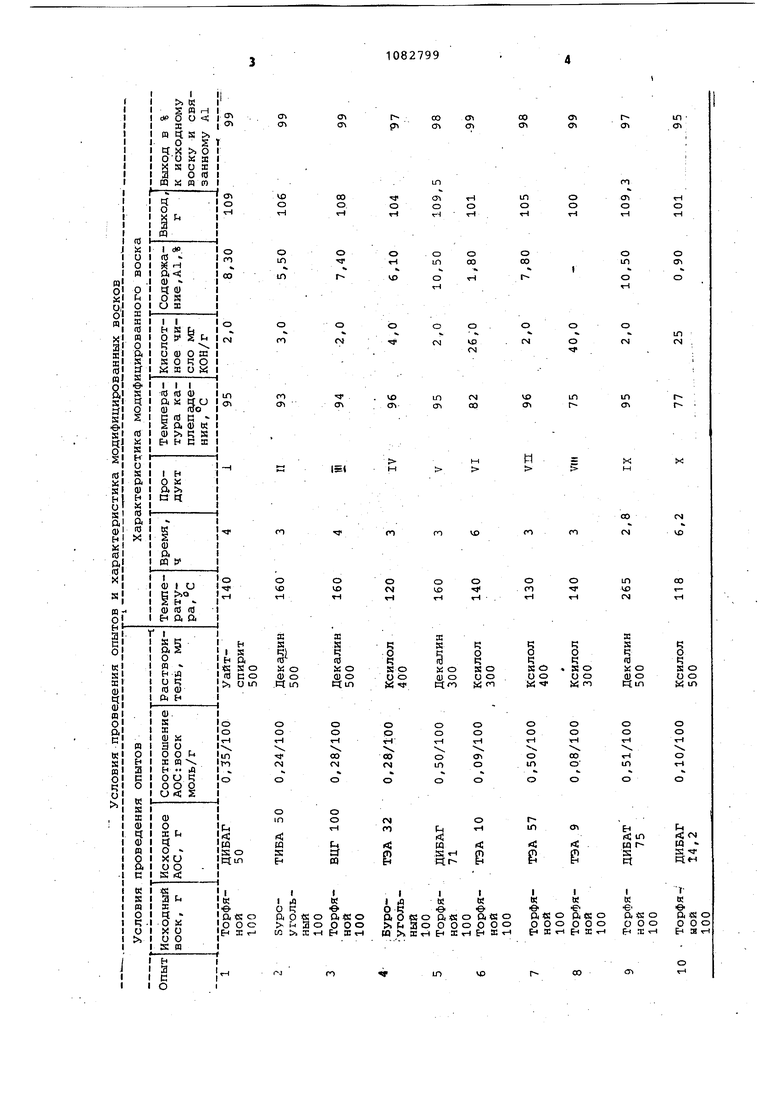

Пример 1. 100 г необессмоленного торфяного воска растворяют в 500 мл сухого уайт-спирита .и при 20 С в атмосфере инертного газа (аргон) .загружают в реактор, затем при перемешивании добавляют 50 г (.0,35 моль,) диизобутилалюминийгидрида (ДИБАГ) и выдерживают в течение 0,2 ч при этой температуре. Затем смесь нагревают до 140°G и выдерживают в течен-ие 4 ч при перемешивании, после чего температуру доводят до 150°С. Растворитель отгоняют в атмосфере инертного газа (аргон), а непрореагировавший ДИБАГ - в вакууме, затем продувают воздухом в течение 0,5 Ч-.

В остатке получают 109 г (99% на исходные воск и ДИБАГ)модифицирован ного воска (1) с температурой каплепадения 95°С и кислотным .числом 2,0 мг КОН/г. Содержание алюминия 8,30%.

Пример 2. 100 г необессмоленного буроугольного воска растворяют в 500 мл декалина и постепенно при перемешивании прибавляют этот раствор в атмосфере инертного газа, (аргон) в реактор, содержащий 25 г (0,12 моль) триизобутилалюминий (ТИБА) при . Затем смесь подогревают до 70°С и вводят еще 25 г (0,12 моль) ТИБА. Смесь нагревают постепенно до 1бО°С и при перемешивании выдерживают 3 ч. Затем растворитель отгоняют в атмосфере инертного газа, а непрореагировавший ТИБА в вакууме и продувают при 110-130°С воздухом в течение 0,2 ч.

Получают 106 г (99%) модифицированного воска (П) с температурой каплепадения 93°С и кислотным числом 3,0 мг КОН/г.

Содержание алюминия 5,50%.

Характеристики полученных модифицированных восков приведены в таблице. Пример 3. 100 г торфяного воска в условиях опыта 9 переалкили ровывают с 84 г (0,6 моль) ДИБАГ. П сле отгонки растворителя и непрореа гировавшего ДИБАГ получают 109,5 г модифицированного воска с температу рой каплепадения 95°С и кислотным числом 2,0 мг КОН/Г. Содержание алюминия 10,50%. Пример 4. ЮОг торфяного воска в условиях опыта 9 переалкили вывают с 80 г (0,55 моль) ДИБАГ. По сле отгонки растворителя и непрореа гировавшего ДИБАГ получают 109,5 г модифицированного воска с темпеЕэату рой каплепадения 95°С и кислотным числом 2,0 мг КОН/Г. Содержание алюминия 10,50%. Проведенные исследования свойств модифицированных носков указывают н изменение их химического состава и физико-химических свойств. Воски, модифицированные предлагаемым способом, имеют более высокую температуру каплепадения, чем известные этерифицированные воски. Это объясн ется изменением их химического сост ва с образованием производных продуктов взаимодействия, частично содержащих алюминий и соли алюминия с кислотами восков. В ИК-спектрах модифицированных восков по сравнению с их исходными необессмоленными восками появляются полосы в области 830-870 см ; 15601585 ; 1605; 660-1680 см-.. Значител но ослабляется интенсивность полос при 1700-1710; 1720-1740 и 34003450 , соответствующих карбиниль ным группировкам, содержащимся в кислотах и сложных эфирах, а также спиртовым группам восков, Высокий выход целевых продуктов указывает на довольно лабильные свойства восков в результате взаимодействия алюминийорганических соединений ненасыщенных соединений кислот и спиртов восков и устойчивости образующихся производных продуктов алюминия с кислотами и спиртами к окислению и температурному воздействию. В реакции взаимодействия с необессмоленными восками исследованы следующие алюминийорганические соединения (АОС): триизобутилалюминий (ТИБА), диизобутилалюминийгидрид (ДИБА), трис-циклогексилалюминий (ВЦГ), триэтилалюминий (ТЭА). Предлагаемым способом модификации восков можно получать воски в зависимости от условий обработки с различным содержанием в них алюминия, в результате чего меняется температура каплепадения восков, возрастает устойчивость к омылению и воздействию изоцианатами при сохранении растворимости в органических растворителях и пленкообразукадей способности восков. Это позволяет использовать моди- . ицированный воск во всех областях народного хозяйства, где используются этерифицированные воски, а также как основной компонент с низкой поверх ностной энергией в разделительных смазках и в составах бытовой химии. . Высокий выход модифицированного таким способом воска в расчете на исходный необессмоленный воск по сравнению с известными позволяет снизить стоимость тонны модифицированного воска на 30%. Экономический эффект от исользования предлагаемого способа составляет 2 млн руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированного торфяного или буроугольного воска | 1979 |

|

SU878783A1 |

| Способ получения модифицированного воска | 1981 |

|

SU1004451A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОГО КОМПОНЕНТА, КАТАЛИТИЧЕСКИЙ КОМПОНЕНТ, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОГО КОМПЛЕКСА, КАТАЛИТИЧЕСКИЙ КОМПЛЕКС, СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ БУТАДИЕНА, (СО)ПОЛИМЕР БУТАДИЕНА | 2004 |

|

RU2248845C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ (ВАРИАНТЫ) | 2009 |

|

RU2422468C1 |

| Способ термостабилизации простых полиэфиров | 1973 |

|

SU472137A1 |

| Способ получения модифицированного воска | 1979 |

|

SU857252A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЙАЛКИЛОВ | 2005 |

|

RU2295532C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-(СО)ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ И (СО)ПОЛИМЕР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2002 |

|

RU2203289C1 |

| Способ получения воска из бурого угля или торфа | 1984 |

|

SU1221228A1 |

| КАТАЛИЗАТОР И СПОСОБ ОЛИГОМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 2011 |

|

RU2452567C1 |

. СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ВОСКА, включающий растворение необессмоленного торфяного или буроугольного воска в органическом растворителе, смешивание с органическими солями, охлаждение смеси и фильтрацию, отличающийся тем, что, с целью повьацения выхода и качеста воска, в качестве органических солей используют триизобутилалюминий, диизобутилалюминийгидрид, трисциклогексилалюминий, триэтилалюминий или их смеси в количестве 0,2-0,5 моль на 100 г воска, при этом смешивание осуществляют в атмосфере инертного газа При .120-160 С в течение 3-6 ч, а охлаждение проводят продувкой воздухом в течение 0,1-0,5 ч. Q (g

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения этерифицированного торфяного воска | 1973 |

|

SU510503A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Смеситель | 1978 |

|

SU753451A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-03-30—Публикация

1982-04-23—Подача