(54) СТАБИЛИЗАТОР РАСТИТЕЛЬНЫХ И ЖИВОТНЫХ ПРОДУКТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сернокислой соли 6-этокси-2,2,4-триметил-1,2-дигидрохинолина | 1979 |

|

SU801502A1 |

| Способ получения стабилизатора резиновых смесей,включающего полимерный 2,2,4-триметил-1,2 дигидрохинолин 6-этокси-2,2,4-триметил-1,2-дигидрохинолин | 1981 |

|

SU952843A1 |

| СТАБИЛИЗАТОР ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ | 2002 |

|

RU2234521C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛСОДЕРЖАЩИХ ПРОСТЫХ ПОЛИЭФИРОВ ДЛЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 1994 |

|

RU2081127C1 |

| Способ получения полимера 2,2,4-триметил-1,2-дигидрохинолина | 1977 |

|

SU662559A1 |

| Способ получения сернокислой соли 6-этокси-2,2,4-триметил-1,2-дигидрохинолина | 1977 |

|

SU631517A1 |

| СПОСОБ ПОВЫШЕНИЯ НЕСПЕЦИФИЧЕСКОЙ РЕЗИСТЕНТНОСТИ ЦЫПЛЯТ-БРОЙЛЕРОВ | 2007 |

|

RU2370094C2 |

| Способ получения 6-или 8-оксизамещенных 2,2,4-триметил-1,2-ди или 1,2,3,4-тетрагидрохинолинов | 1986 |

|

SU1384582A1 |

| СТАБИЛИЗАТОР ХИМИЧЕСКОЙ СТОЙКОСТИ НИТРОЦЕЛЛЮЛОЗНЫХ ПОРОХОВ И ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ И СПОСОБ ИХ ОБРАБОТКИ | 2003 |

|

RU2229464C1 |

| СПОСОБ ПОЛУЧЕНИЯ 6-АЛКОКСИ-2,2,4-ТРИМЕТИЛ-1,2-ДИГИДРОХИНОЛИНОВ | 1970 |

|

SU287943A1 |

1

Изобретение относится к получению соединений, используемых.в качестве стабилизаторов продуктов растительного и животного происхождения, в частности для стабилизации каротина (провитамина А) в травяной муке.

Известен стабилизатор растительных и животных продуктов, содержащий сернокислый 6-ЭТОКСИ-2,2,4-триметил-1,2-дигидрохинолин, гидросульфат аммония и воду 1.

Недостатком известного стабилизатора является то, что он имеет повышенное содержание посторонних примесей и при сушке превращается в мелкодисперсную пыль.

Известен способ получения этого продукта посредством взаимодействия серной кислоты с 6-зтокси-2,2,4 триметил-1,2-дигидрохинолином в водной среде в присутствии сульфата аммония при мольном соотношении 6-этокси2,2.4-триметил-1,2-дигидрохинолин: серная кислота: сульфат аммония 1:1,75:0,75 соответственно при 3 7С с применением 17-20%-го водного раствора сульфата аммония. Аппарату рно-технологическое офор мление процесса осуществляют следующим образом.

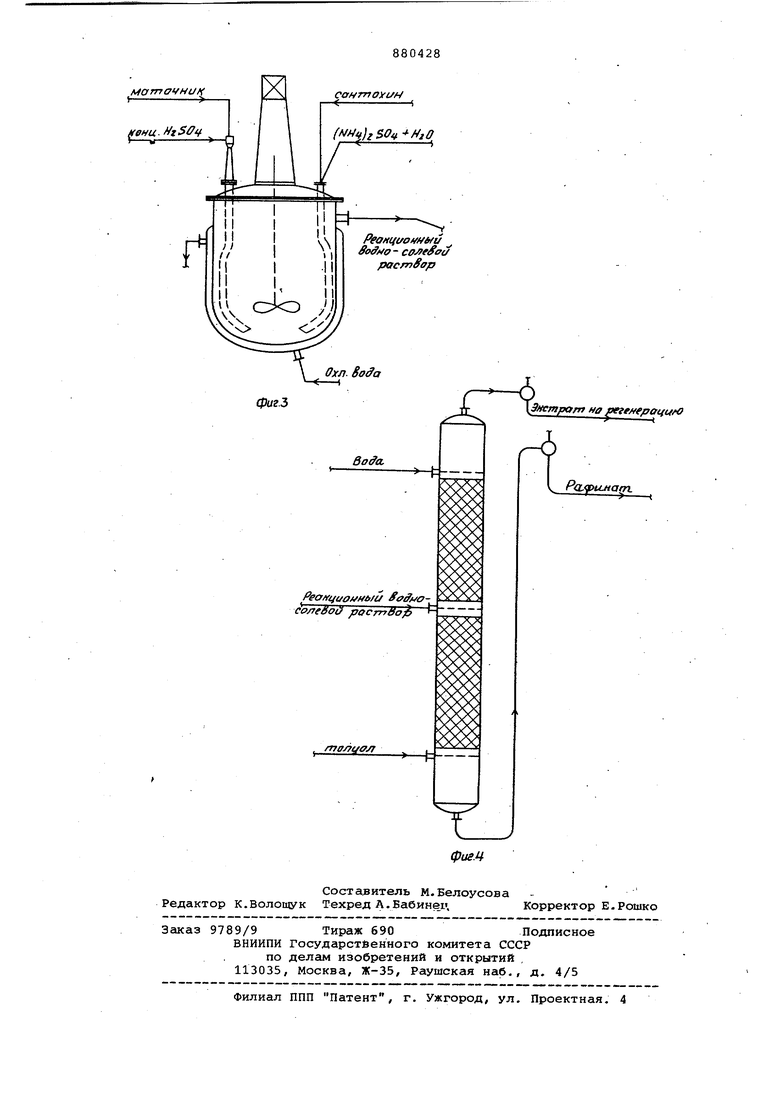

в охлаждаемый рассолом реактор, снабженный мешалкой, из соответствующих мерников последовательно загружают воду и постепенно при перемешивании - серную кислоту, затем через люк в реактор засыпают сульфат аммония и после растворения последнего начинают приливать в течение 1-1,5 ч сантохин (6-этокси-2,2,4триметил-1,2-дигидрохинолин с чистотой 93-95%) из мерника; последующая выдержка при перемешивании и температуре 3 - 7° С в течение -4ч обеспечивает кристаллизацию целевого про.цукта с получением л- 40%-ной суспензии, которая затем выгружается в фильтрующую центрифугу, где разделяется на пасту и маточник, направляемый в емкость. Паста, содержащая 12% воды, направляется на сушку в аппарат типа Венулет, где при перемешивании и подогреве до 55 С она высушивается под вакуумом в течение 10-12 ч и превращается в готовый про25 дукт. Из-з:а накопления примесей, которые -вносятся с исходным сантохином, через 3-5 операций маточник приходит в негодность, так как кристаллы начинают плохо формироваться,

30 становясь маслянистыми. Общий цикл

одной операции в этом периодическим процессе (без учета вспомогательных операций) составляет 22 ч. Полученный продукт с температурой плавления не ниже 150°С имеет цвет от серого до светло-коричневого, при хранениидо темно-коричневого. Выход в расче,- те на основное вещество составляет 83.6% ill .

Одним из недостатков известного процесса является внесение органических примесей, не образующих с кислотой водорастворимых солей, на самую ответственную - стадию кристаллизации, что влечет з-а собой отрицательные последствия. Поскольку примеси приводят к быстрой порче маточника, появляется необходимость максимального осаждения из него целевого продукта, отсюда - повышенное введение в ситему сульфата аммония и избыточной серной кислоты.в условиях высокой общей концентрации водно-солевого раствора, что приводит, cooTBisTCTBeHHO, к образованию очен§.,тустой суспензии и росту процента осаждающего гидросулБфата аммония. В таких условиях идет мелкое кристаллообразование. Некачественному осаждению способствуеттакже частичная адсорбция на кристаллах упомянутых примесей. В результате суспензия, похожая больше на пульпу, плохо фильтруется даже на центриф ге. Оставшаяся вода в пасте (12%) вносит с собой дополнительное количество гидросульфата аммония и примесей. Последующая сушка в Венулете, где паста перелопачивается, в течение 10-12 ч, превращает конечный ПРОДУКТ в мелкодисперсную пыль. Такая товарная форма является опасной как на производстве, так и у потребителей, попадая на слизистые, продукт вызывает сильное жжение, а у некоторых людей развиваются кожные заболевания. Кроме того, мелкая дисперсность это громадная развитая поверхность контакта с воздухом, что видимо способствует быстрому потемнению продукта в процессе хранения.

Цель изобретения - получение непылящей товарной формы стабилизатора, создание оптимального аппаратурнотехнологического оформленияj уменьшение потерь основного вещества, снятие .кислотности с экстракта, ускорение процесса кристаллизации, получение лег14о фильтрующейся суспензии, исключение разложения оснЬвного вещества и обеспечение непрерывности процесса.

Поставленная цель достигается. тем, что стабилизатор содержит следующее ссЬтношение компонентов, вес.%: Сернокислый 6-этокси2,2,4-триметил-1,2дигидрохинолин Основа Гидросульфат аммония 1-5 Вода1,5-6

Способ получения стабилизатора растительных и животных ПРОДУКТОВ, заключается во взаимодействии серной, кислоты с б-этокси-2,2,4-триметил1,2-дигидрохинолином в водной среде в присутствии сульфата аммония, в котором процесс проводят при мольном соотношении исходных 6-этокси-2,2,4триметил-1,2-дигидрохинолина, серной кислоты, сульфата аммония в присутствии воды соответственно в соотношени 1:1,2-1,6:0,2-0,6:20-35 при 15-40с с последующим рафинированием реакционного водно-солевого раствора неполярным растворителем, например толуолом, частичным упариванием полученного рафината и затем охлаждением его при перемешивании до . с получением кристаллизата и вьщелением из последнего целевого вещества посредством фильтрации.

С целью уменьшения потерь основного вещества и снятия кислотности с экстракта, из последнего делают водную вытяжку и присоединяют к водносолевому раствору.

i С целью ускорения кристаллизации и получения легко фильтрующейся суспензии, процесс ведут в условиях непрерывного поступления охлажденного рафината в зону кристаллизации в присутствии затравочных количеств кристаллов в последней.

С целью исключения разложения основного вещества, упаривания рафината ведут под вакуумом.

Выполнение способа прежде всего основано на обработке водно-солевого раствора, получаемого после смешивания и взаимодействия исходных б-этокси-2 ,2,4-триметил-1,2-дигицрохинолина,серной кислоты и сульфата аммо ния, неполярным органическим растворителем с целью удаления примесей неаминного характера, которые не образуют с кислотой водорастворимых солей, до стадии кристаллизации. Последующая частичная упарка рафинированного раствора обеспечивает удаление из него остаточных количеств экстраГента, имеющего азеотроп с водой; при этом с целью исключения разложени.я продукта упарка проводится под вакуумом 10-40 мм рт.ст. ост.С целью снижения уноса целевого вещества с экстрактом, направляемым на регенерацию, из последнего делается водная вытяжка, которая присоединяется к водно-солевому раствору; этот прием позволяет поднять выход дополнительно на 2-3% и улучшить условия регенерации растворителя.

Достигаемая чистота водно-солевого раствора позволяет успешно проводить кристаллизацию (при последующем снижерии температуры) при более низкой концентрации в нем гидросульфата аммония, что, с свою очередь, приводит к снижению содержания последнего в

осаждаемом продукте. С другой стороны, постоянное рафинирование реакционного раствора делает надежным рецикл маточника, что крайне важно при непрерывном процессе. В этих условиях нет необходимости стремиться к максимальному осаждению целевого вещества, что с учетом фактора избирательности ведет к еще меньшему осаждению гидросульфата аммония.

Качественная кристаллизация обеспечивается не только чистотой охлаждаемого раствора, но и его достаточной разбавленностью, при которой концентрация твердой фазы в получаемой суспензии не превышает 20-25%. Этим попутно достигается подвижность суспензии, т.е. ее технологичность. Важно то, что наличие затравочных количеств суспензии (что легко обеспечивается в условиях непрерывного процесса) резко сокращает время кристаллизации (с 4-5 до 1,5-2,0 ч), а непрерывный прилив в суспензию захоложенного раствора - к более крупному кристсшлообразованию.

Полученная в таких условиях суспензия легко фильтруется на центрифуге: при факторе разделения 1000,за 10-15 мин центрифугирования удается получить легко сыпучую пасту с содержанием воды 1,8-2,0%. Хорошая сыпучесть и фасуемость сохраняется при содержании воды до 5-6%. Проверка полученного продукта на слеживаемост и постоянство химического состгша дает положительные результаты.

Таким образом, в процессе при мольном соотношении (в пересчете на исходные вещества) 6-этокси-2,2,4триметил-1,2-дигидрохинолин: серная кислота: сульфат гиимония: вода - 1: 1,2-1,6:0,2-0,6:20-35 соответственно и соблюдении изложенных технологических приемов удается получить продукт в качественно новом виде с содержанием основного вещества 95-99% (в пересчете на безводный) с выходом 96-99% от теоретического без какихлибо свободных органических примесей Продукт имеет цвет от белого до светло-бежевого при длительном хранении.

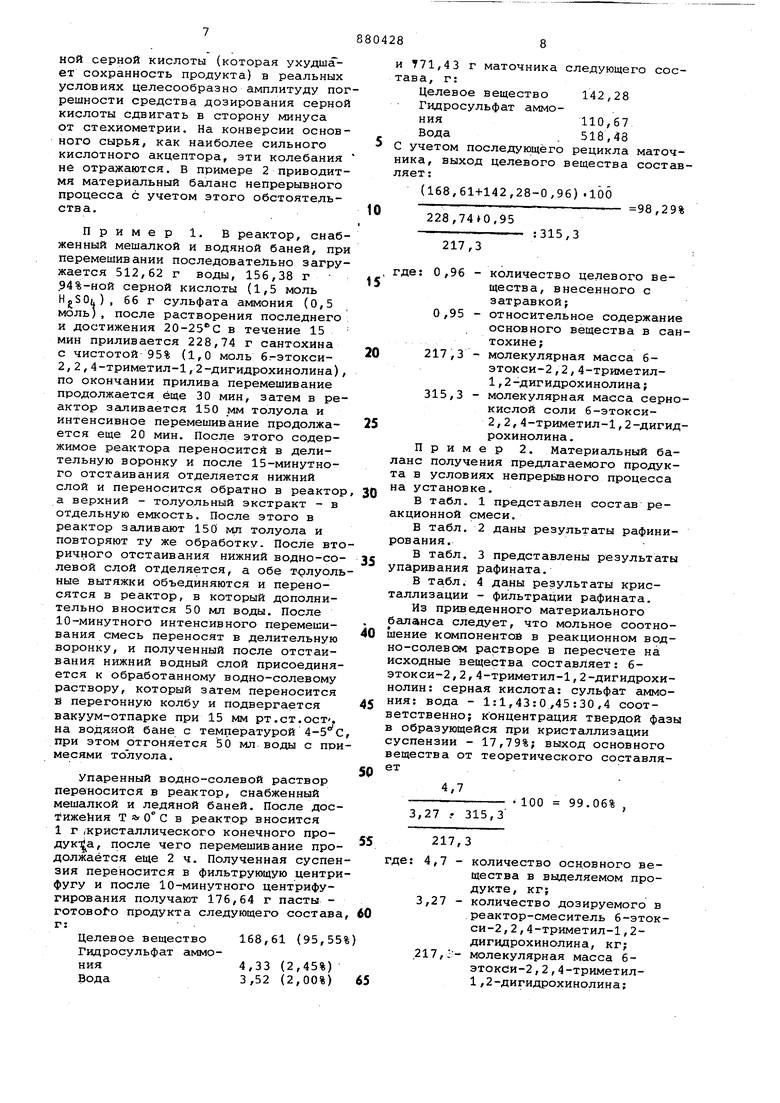

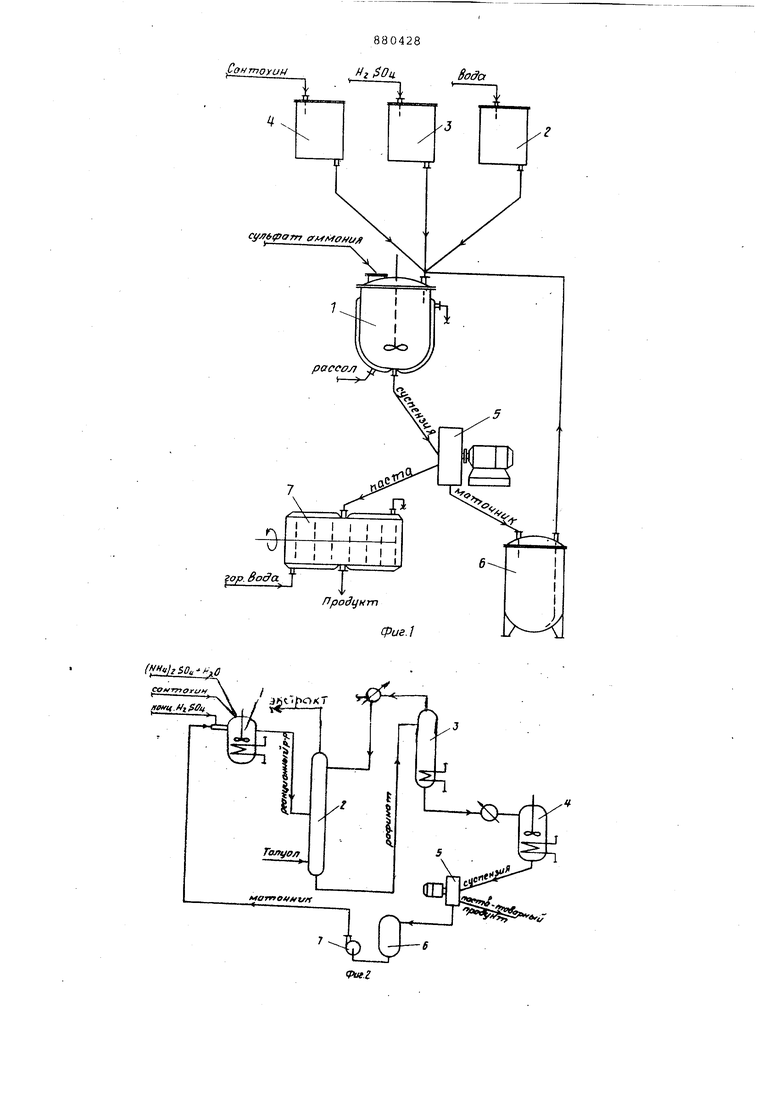

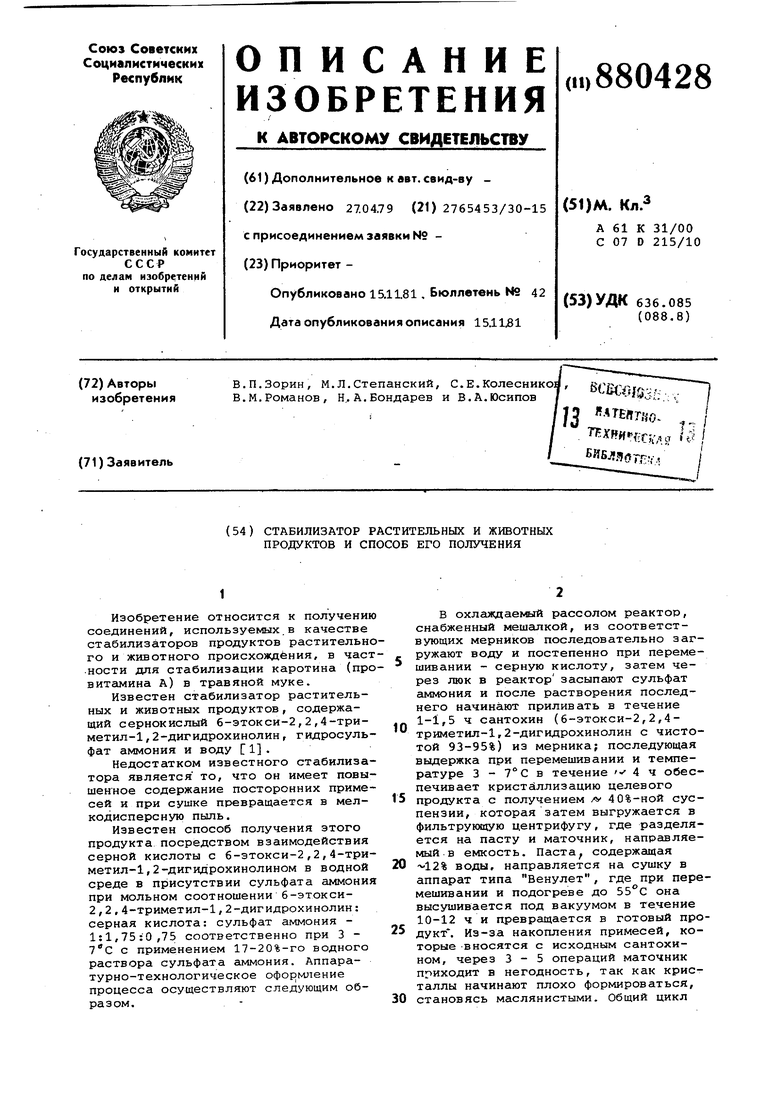

На фиг. 1 схематически показана схема получения стабилизатора; на фиг. 2 - установка для непрерывного ведения процесса; на фиг. 3 - схема реактора; на фиг. 4 - схема экстрактора.

Предлагаемый стабилизатор получают следукицим образом.

В охлаждаемый водой и снабженный мешалкой реактор - смеситель непрерывно дозируется маточник, концентрированная серная кислота, сантохин и водный раствор сульфата аммония. При этом с целью исключения потерь продуктов из-за окислительного воздействия серной кислоты первые два компонента смешиваются в скоростном

фор-смесителе эжекционного типа, побудителем в котором является маточник . Захоложенность последнего хорошо согласуется с таким оформлением реактора. За 30-60 мин пребьшания реагентов в непрерывном реакторе смешения при 15-4О С достигается конверсия 97-99%. Далее, по переливу, реакционный раствор.направляется в противоточную экстракционную насадочную колонну, в нижнюю часть которой

0 непрерывно дозируется толуол. При нисходящем движении, в режиме противотока с толуолом, реакционный водносолевой раствор рафинируется, осво|бождаясь от свободных органических

5 примесей. Над входом реакционного раствора предусматривается дополнительная секция, в которую вверху вводится вода, движущаяся в противоток с экстрактом и соединяющаяся с реакционным раствором. Такое оформление

0 экстрактора не только предотвращает унос с экстрактом части целевого вещества, но и обеспечивает промежуточное разбавление насыщенного реакционного раствора, что делает более

5 эффективным экстрагирование примесей в основной секции колонны. Отработанный экстракт направляется на регенерацию .

Рафинированный временно разбавлен0ный водно-солевой раствор, содержащий в себе небольшое количество чистого экстрагента, выходит из нижней части экстракционной колонны и направляется в выпарной аппарат, рабо5; тгиощий под вакуумом, в котором отгоняется эта избыточная вода и возвращается после конденсации в верхнюю секцию аппарата. При этом толуол, имеющий азеотроп с водой, надежно

0 отделяется от кубовых выпарного аппарата. Кубовые из выпарного аппарата после захолаживания непрерывно поступают в охлаждаемый кристаллизатор с постоянно работаняцей мешалкой. Периодически, в соответствии с циклом ра5боты фильтрующей центрифуги, суспензия, образующаяся в кристаллизаторе при 2-5с, подается соответствующей порцией на фильтрацию. Такой режим работы удовлетворяет оба, ранее при0веденные, условия кристаллизации, т.е. постоянное присутствие затравки и непрерывный прилив раствора в кристаллизатор. Объем кристаллизатора принимается исходя из 2-3-часового

5 пребывания в нем входящего потока водно-солевого раствора. Паста - товарный продукт из центрифуги, направляется на фасовку, маточник - в промежуточную емкость и затем насосом в реактор-смеситель.

0

Помимо воды и гидросульфата au iMOния в получаемом продукте допускается присутствие небольших количеств самого сульфата аммония, так как с

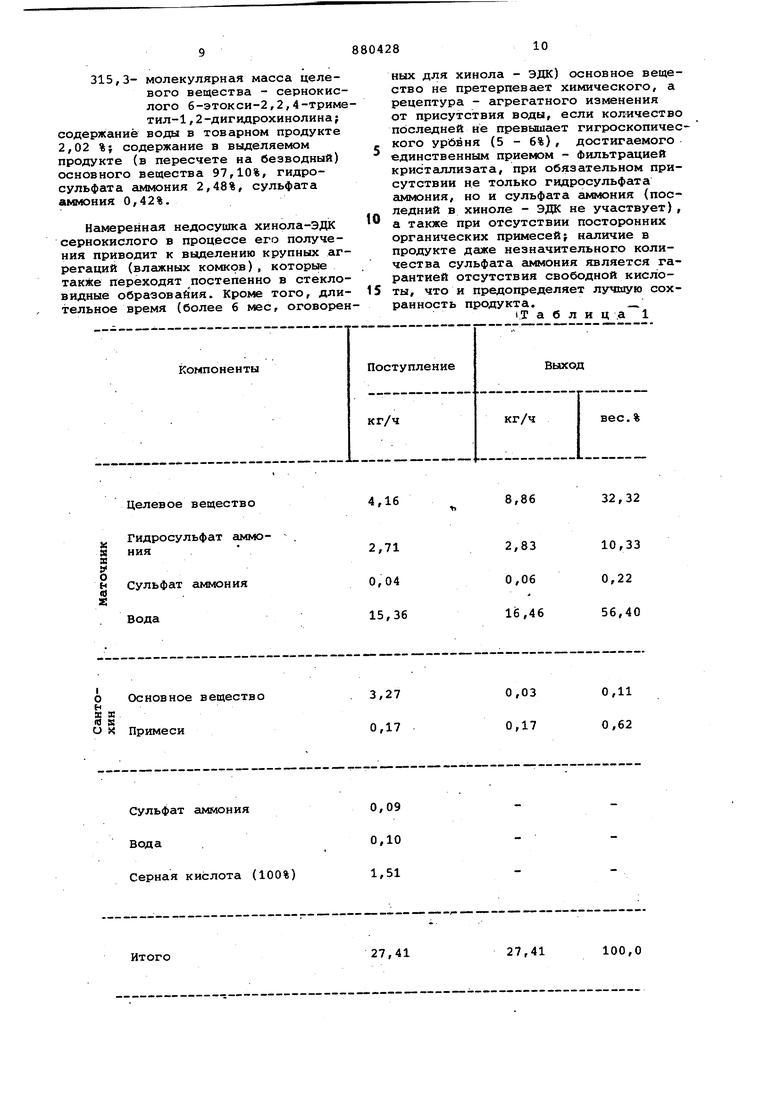

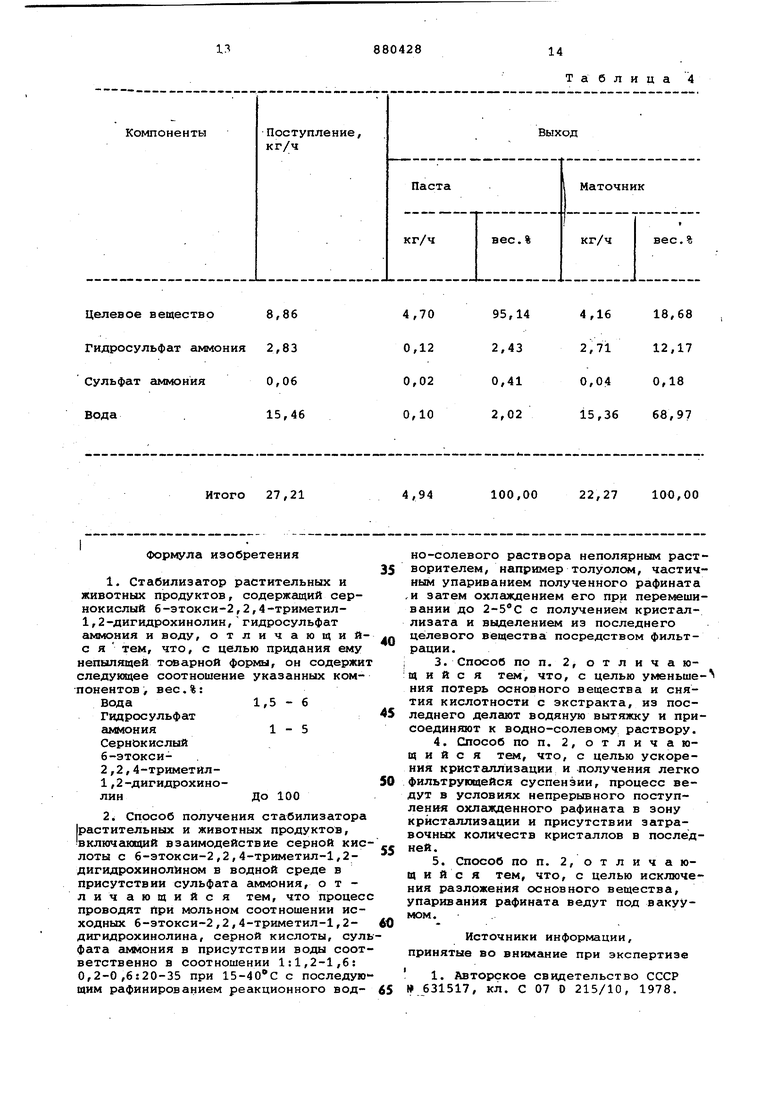

5 целью исключения присутствия свободной серной кислоты (которая ухудша ет сохранность продукта) в реальных условиях целесообразно амплитуду погрешности средства дозирования серной кислоты сдвигать в сторону минуса от стехиометрии. На конверсии основного сырья, как наиболее сильного кислотного акцептора, эти колебания нб отражаются, в примере 2 приводитмя материальный баланс непрерывного процесса с учетом этого обстоятельства,to Пример 1. В реактор, снабженный мешалкой и водяной баней, при перемешивании последовательно загружается 512,62 г воды, 156,38 г j 94%-ной серной кислоты (1,5 моль HgSOi,) , 66 г сульфата аммония (0,5 моль), после растворения последнего и достижения 2О-25 С в течение 15 мин приливается 228,74 г сантохина « с чистотой 95% (1,0 моль б.-этокси- 2,2, 4-триметил-1,2-дигидрохинолина), по окончании прилива перемешивание продолжается еще 30 мин, затем в реактор заливается 150 мм толуола и интенсивное перемешивание продолжа- 25 ется еще 20 мин. После этого содержимое реактора переносите в делительную воронку и после 15-минутного отстаивания отделяется нижний слой и переносится обратно в реактор, 30 а верхний - толуольный экстракт - в отдельную емкость. После этого в реактор заливают 150 мд толуола и повторяют ту же обработку. После вторичного отстаивания нижний водно-со- 35 левой слой отделяется, а обе грлуольные вытяжки объединяются и переносятся в реактор, в который дополнительно вносится 50 мл воды. После 10-минутного интенсивного перемешивания смесь переносят в делительную воронку, и полученный после отстаивания нижний водный слой присоединяется к обработанному водно-солевому раствору, который затем переносится в перегонную колбу и подвергается 45 вакуум-отпарке при 15 мм рт.ст.ост-. на водяной бане с температурой , при этом отгоняется 50 мл воды с примесями толуола. Упаренный водно-солевой раствор переносится в реактор, снабженный мешалкой и ледяной баней. После достижеМия Т я 0° С в реактор вносится 1 г кристаллического конечного про- „ дук-йа, после чего перемешивание продолжаётся еще 2 ч. Полученная суспензия переносится в фильтрующую центрифугу и после 10-минутного центрифугирования получают 176,64 г пасты готового продукта следующего состава, 60 г: Целевое вещество 168,61 (95,55%) Гидросульфат аммония4,33 (2,45%) вода3,52 (2,00%) 65 и та С ни ля гд л т н а р у т б ш н и э н н в в с в е г 71,43 г маточника следующего соса, г: Целевое вещество 142,28 Гидросульфат аммония110,67 Вода 518,48 четом последующего рецикла маточа, выход целевого вещества составт: (168,61+142,28-0,96).100 98,29% 228,74Ю,95 :315,3 217,3 ; 0,96 - количество целевого вещества, внесенного с затравкой; 0,95 - относительное содержание основного вещества в сантохине;217,3 - молекулярная масса 6этокси-2,2,4-триметил1,2-дигидрохинолина; 315,3 - молекулярная масса сернокислой соли 6-этокси2,2,4-триметил-1,2-дигидрохинолина . Пример 2. Материальный бас получения предлагаемого продукв условиях непрерывного процесса установке. В табл. 1 представлен состав реионной смеси. В табл. 2 даны результаты рафиниания. В табл. 3 представлены результаты ривания рафината. В табл. 4 даны результаты крислизации - фильтрации рафината. Из приведенного материального анса следует, что мольное соотноие компонентов в реакционном водсолевсал растворе в пересчете на одные вещества составляет: 6кси-2,2,4-триметил-1,2-дигидрохиин: серная кислота: сульфат аммо: вода - 1:1,43:0,45:30,4 соотственно; концентрация твердой фазы бразующейся при кристаллизации пензии - 17,79%; выход основного ества от теоретического составля100 99.06% 3,27 .- 315,3 : 4,7 - количество основного вещества в выделяемом продукте, кг; 3,27 - количество дозируемого в реактор-смеситель 6-этокси-2,2,4-триметил-1,2дигидрохиналина, кг; ,217,:- молекулярная масса 6этокс и-2, 2 ,4-триметил1,2-дигидрохинолина;

315,3- молекулярная масса целевого вещества - сернокислого 6-этокси-2,2,4-тpимeтил-l,2-дигидpoxинoлинa; содержание воды в товарном продукте 2,02 %; содержание в выделяемом продукте (в пересчете на безводный) основного вещества 97,10%, гидросульфата аммония 2,48%, сульфата аммония 0,42%.

Нё1меренная недосушка хинола-ЭДК сернокислого в процессе его получения приводит к выделению крупных агрегаций (влажных комков), которые также переходят постепенно в стекловидные образовайия. Кроме того, длительное время (более 6 мес, оговоренЦелевое вещество

Гидросульфат аммония

Сульфат аммония

вода

Основное вещество

Примеси

Сульфат аммония

Вода

Серная кислота (100%)

Итого

ных для хинола - ЭДК) основное вещество не претерпевает химического, а рецептура - агрегатного изменения от присутствия воды, если количество последней не превышает гигроскопического урбвня (5 - 6%), достигаемого единственным приемом - Фильтрацией кристаллиэата, при обязательном присутствии не только гидросульфата аммония, но и сульфата аммония (последний в хиноле - ЭДК не участвует), а также при отсутствии посторонних органических примесей; наличие в продукте даже незначительного количества сульфата аммония является гарантией отсутствия свободной кислоты, что и предопределяет лучшую сохранность продукта.

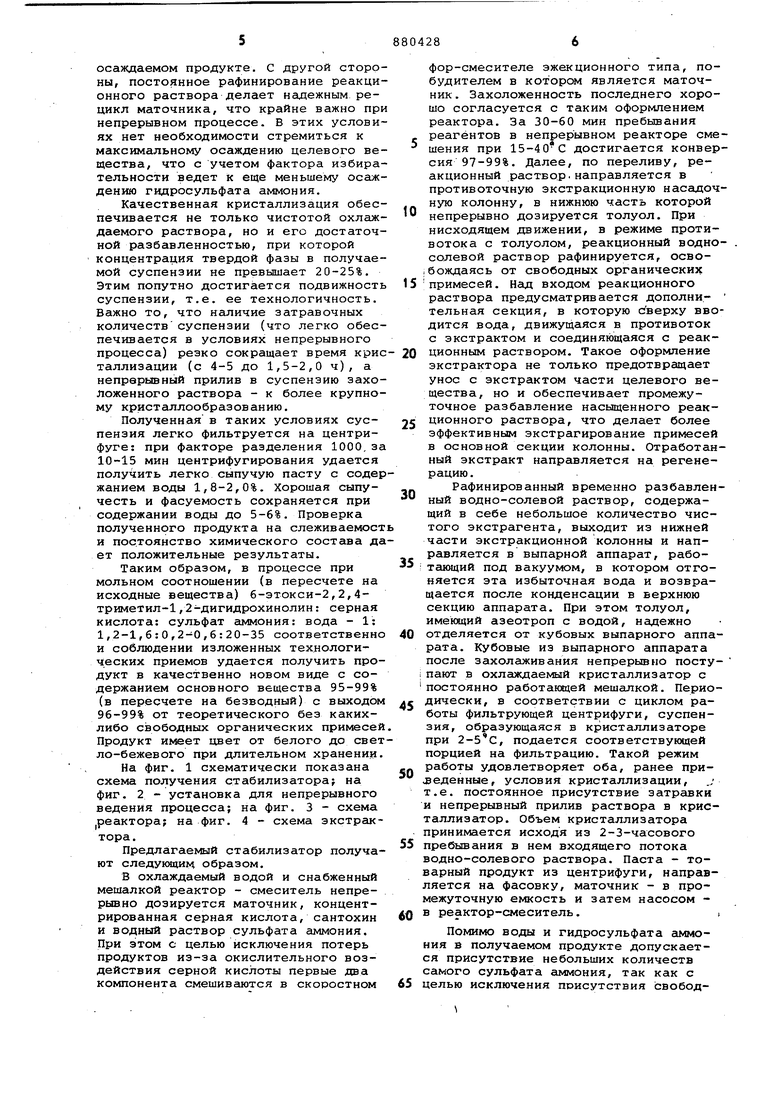

iT а б л и ц .а 1

8,86

32,32

4,16

2,83

10,33 0,06

0,22

л

16,46

56,40

0,03

0,11 0,17 0,62

0,09 0,10 1,51

27,41

100,0

27,41

42,95

Итого

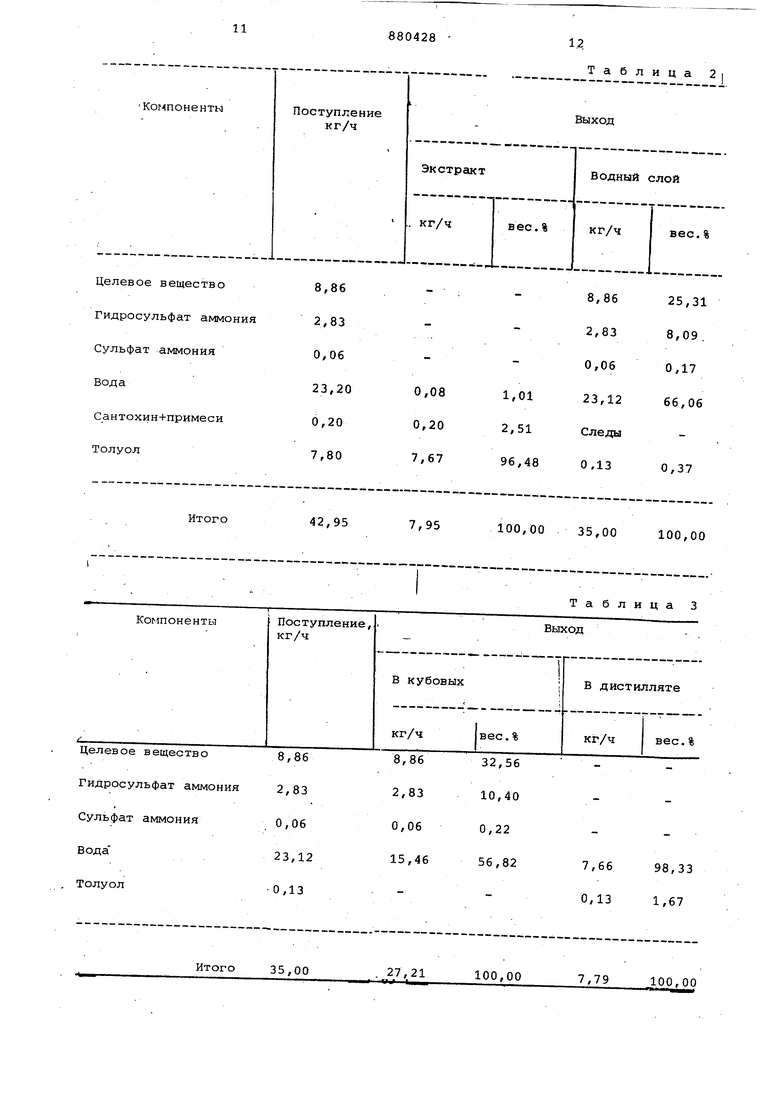

Таблица 2

7,95

100,0035,00100,00

Таблица 3

Целевое вещество8,86

Гидросульфат аммония2,83

Сульфат аммония0,06

Вода .15,46

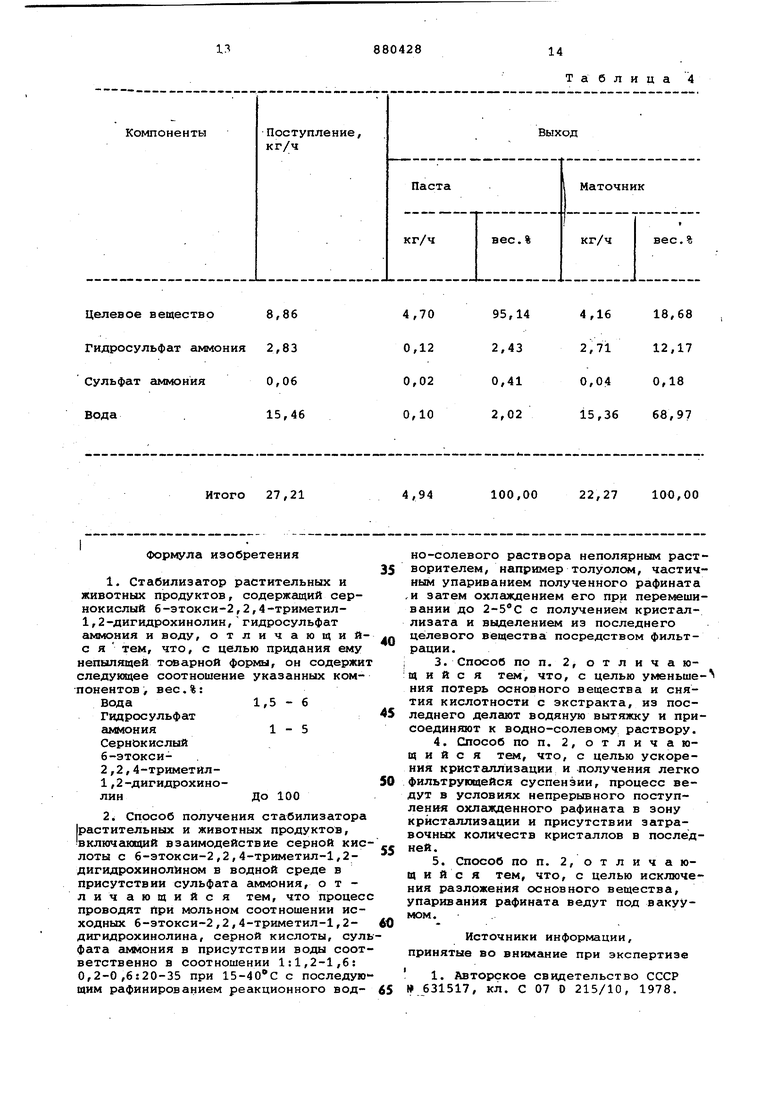

Итого 27,21 Формула изобретения 1. Стабилизатор растительных и животных продуктов, содержащий сернокислый 6-этокси-2,2,4-триметил1,2-дигидрохинолин, гидросульфат аммония и воду, отличающийс я тем, что, с целью придания ему непылящей товарной формы, он содержи следующее соотношение указанных компонентов , вес. % : вода1,5-6 Гидросульфат аммония1-5 Сернокислый 6-этокси2,2,4-триметил1,2-дигидрохинолинДо 100 2i Способ получения стабилизатора растительных и животных продуктов, включающий взаимодействие серной кис лоты с 6-ЭТОКСИ-2,2,4-триметил-1,2дигидрохинолИном в водной среде в присутствии сульфата аммония, отличающийся тем, что процес проводят При мольном соотношении исходных 6-ЭТОКСИ-2,2,4-триметил-1,2дигидрохинолина, серной кислоты, сул фата аммония в присутствии воды соот ветственно в соотношении 1:1,2-1,6: 0,2-0,6:20-35 при 15-40 с с последую щим рафинированием реакционного водТаблица 4

18,68

95,14

4,16 12,17 2,71 2,43 0,18 0,04 0,41 15,36 68,97 2,02

22,27

100,00

100,00

4,94 но-солевого раствора неполярным растворителем, например толуолом, частичным упариванием полученного рафината .и затем охлаждением его при перемешивании до 2-5С с получением кристаллизата и выделением из последнего целевого вещества посредством фильтрации . 3. Способ по п. 2, отличающ и и с я тем, что, с целью уменьшения потерь основного вещества и снятия кислотности с экстракта, из последнего делают водяную вытяжку и присоединяют к водно-солевому раствору. 4.Способ по п. 2, отличающийся тем, что, с целью ускорения кристаллизации и получения легко фильтрующейся суспензии, процесс ведут в условиях непрерывного поступления охлажденного рафината в зону кристаллизации и присутствии затравочных количеств кристаллов в последней. 5.Способ по п. 2, отличающийся тем, что, с целью исключения разложения основного вещества, упаривания рафината ведут под вакуумом. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №631517, кл. С 07 О 215/10, 1978.

f

Провднт

(f KoliSOu iO

сом-тоги fttHflf.

880428 HZ $0iiSoda

фиг.

Авторы

Даты

1981-11-15—Публикация

1979-04-27—Подача