Изобретение относится к прокатному производству и может быть использовано при автоматизации листовых прокатных станов и автомат-станов прокатки горячекатанных бесшовных труб. Известна электрогидравлическая следящая система автоматического регулирования толщины полосы, включающая гидроцилиндры локального пред варительного напряжения валков, образующие в процессе регулирования замкнутую гидросистему, цилиндр-инди катор давления рабочей жидкости, гидравлически соединенный с гидроцилиндрами локального предварительно го напряжения рабочих валков, размещенный вне опор валков, датчию положения, кинематически взаимодействующий с поршнем цилиндра-индикатора, подключенный своим выходом к системе автоматического регулирования толщины полосы Г1 . Однако в этой системе трение в цилиндрах локального предварительног напряжения валков и цилиндре-индикаторе давления создает зону нечувстви тельности системы в процессе измерения и регулирования толщины полосы, что снижает точность прокатки. Кроме того, надежность и точность этой системы определяется, эксплуатационной надежностью функционирования замкнутой гидросистемы, что ставит высокие требования к герметичности гидросистег.1ы, необходимости удаления газов из рабочей среды и др. Целью изобретения является повышение точности измерения толщины проката по положению подушек ва.пков. Поставленная цель достигается тем, что в устройство, содержащее подушки, валки, расположенные в подушках, измеритель давления с функциональным преобразователем и источник давления, введено на наружную поверхность подушек два канала, один из которых подсоединен к источнику давления, а другой - к входу измерителя давления. Измеритель давления выполнен в виде пяты-стакана и подпятника, вход которого соединен с его выходом каналом, а к боковой поверхности подведен канал, соединенный с источником давления. Кроме того, для предотвращения поворота пяты-стакана относительно подпятника, на пяте-стакане могут быть выполнены два паза, а в подпятнике два выступа с каналами на наружной

поверхности, соединенными с источником давления.

Введение канала,соединенного с источником давления и подведенного к наружной поверхности подушек, позволяет подать рабочую среду под давлением в зазор между подушками и создать упругий слой определенной высоты, тем самым повышая точность измерения толщины проката. Это происходи потому, что в процессе измерения толщины проката изменение высоты упругого слоя рабочей среды в зазоре между подушками происходит без трения. При этом гидросистема получается открытой, для которой отпадает требование высокой герметизации.

Введение канала, соединенного с измерителем давления, позволяет выполнить измеритель давления в виде пяты-стакана и подпятника, разделенных слоем рабочей среды под дйвлением, тем самым повышая точность измерения толщины проката.

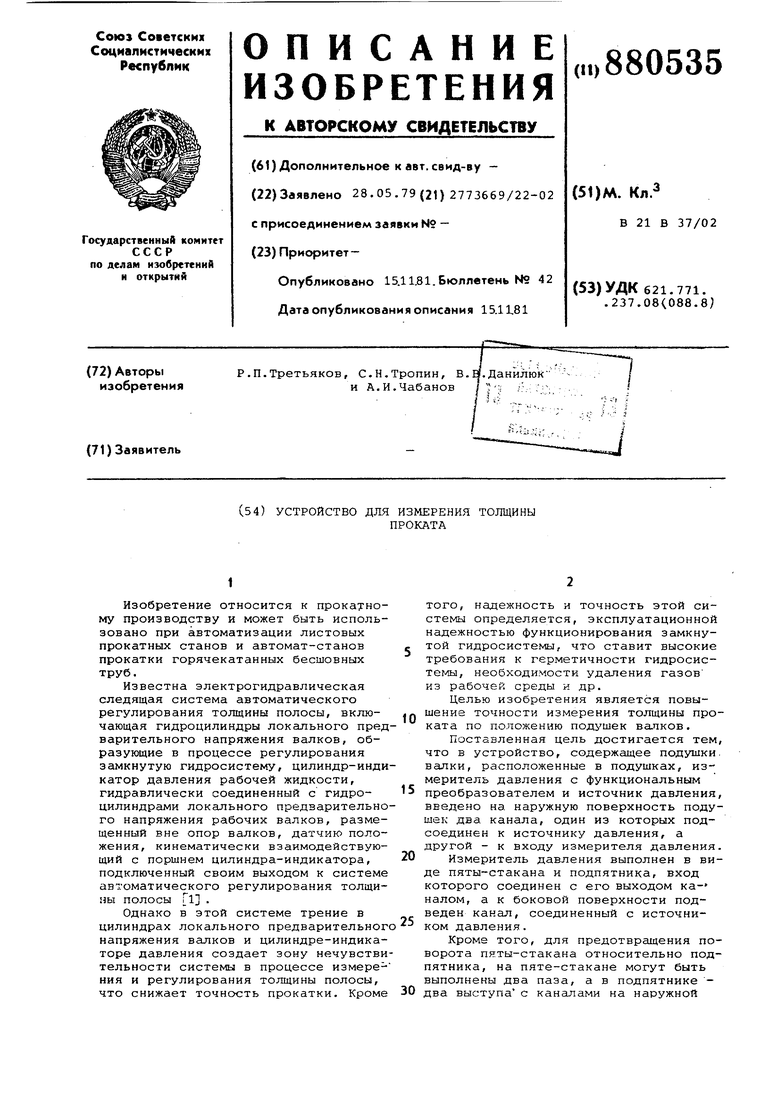

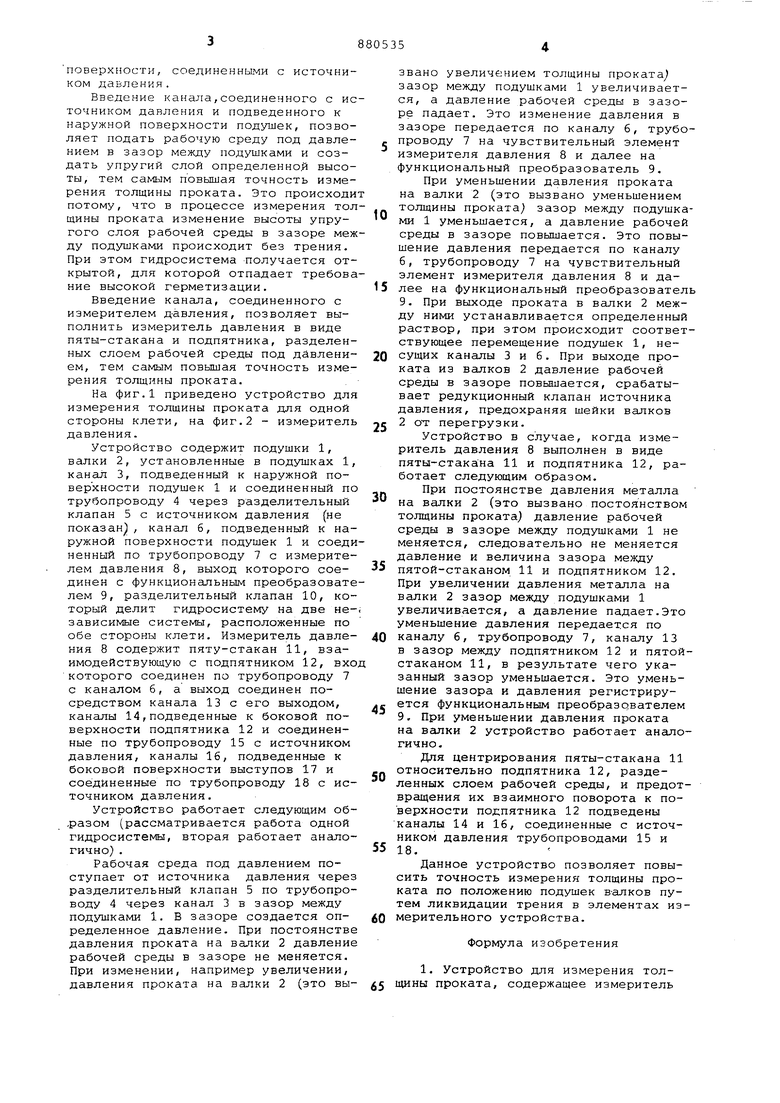

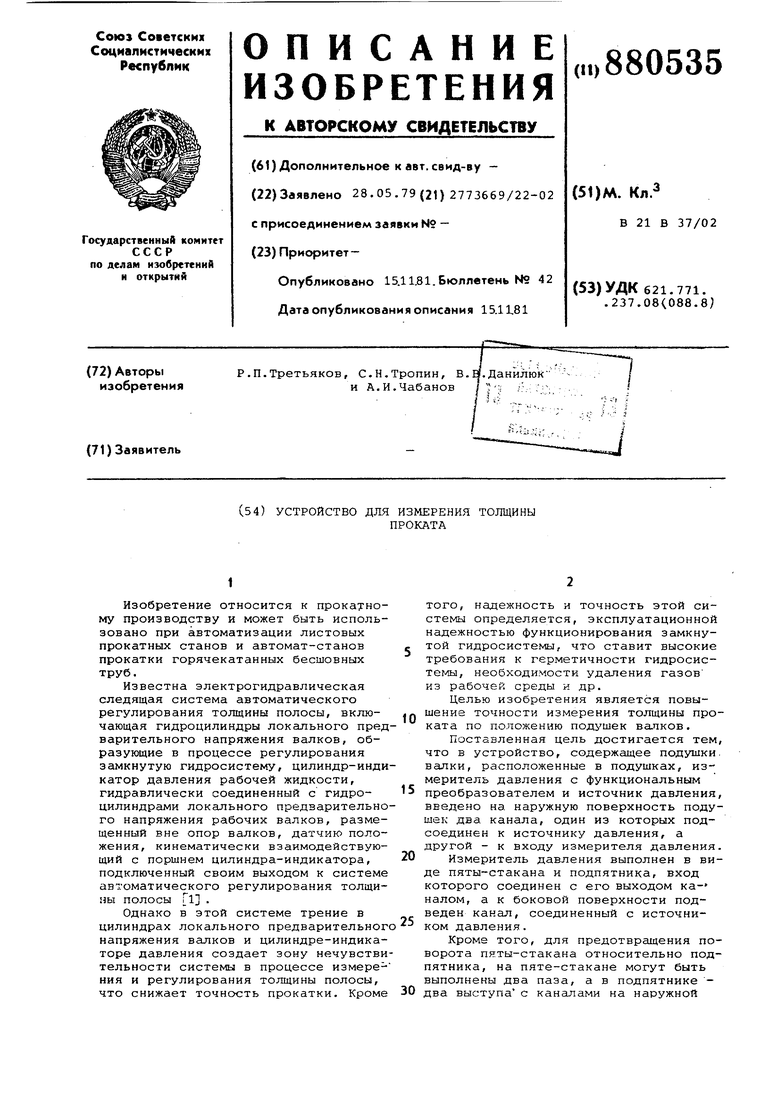

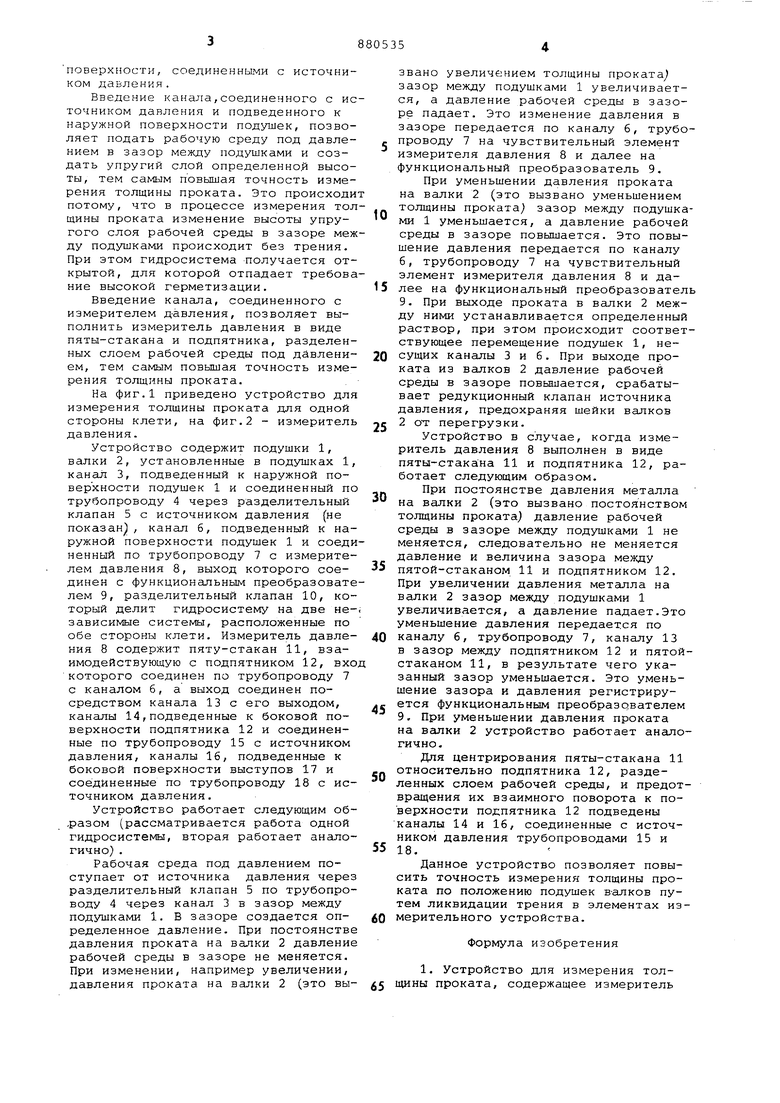

На фиг.1 приведено устройство для измерения толщины проката для одной стороны клети, на фиг.2 - измеритель давления.

Устройство содержит подушки 1, валки 2, установленные в подушках 1, канал 3, подведенный к наружной поверхности подушек 1 и соединенный по трубопроводу 4 через разделительный клапан 5 с источником давления (не показан, канал б, подведенный к наружной поверхности подушек 1 и соединенный по трубопроводу 7 с измерителем давления 8, выход которого соединен с функциональным преобразователем 9, разделительный клапан 10, который делит гидросистему на две независимые системы, расположенные по обе стороны клети. Измеритель давления 8 содержит пяту-стакан 11, взаимодействующую с подпятником 12, вхо которого соединен по трубопроводу 7 с каналом б, а выход соединен посредством канала 13 с его выходом, каналы 14,подведенные к боковой поверхности подпятника 12 и соединенные по трубопроводу 15 с источником давления, каналы 16, подведенные к боковой поверхности выступов 17 и соединенные по трубопроводу 18 с источником давления.

Устройство работает следующим об.разом (рассматривается работа одной гидросистемы, вторая работает аналогично) .

Рабочая среда под давлением поступает от источника давления через разделительный клапан 5 по трубопроводу 4 через канал 3 в зазор между подушками 1. В зазоре создается определенное давление. При постоянстве давления проката на валки 2 давление рабочей среды в зазоре не меняется. При изменении, например увеличении, давления проката на валки 2 (это вызвано увеличением толщины проката зазор между подушками 1 увеличивается, а давление рабочей среды в зазоре падает. Это изменение давления в зазоре передается по каналу б, трубопроводу 7 на чувствительный элемент измерителя давления 8 и далее на функциональный преобразователь 9.

При уменьшении давления проката на валки 2 (это вызвано уменьшением толщины проката) зазор между подушками 1 уменьшается, а давление рабочей среды в зазоре повышается. Это повышение давления передается по каналу б, трубопроводу 7 на чувствительный элемент измерителя давления 8 и далее на функциональный преобразовател 9. При выходе проката в валки 2 между ними устанавливается определенный раствор, при этом происходит соответствующее перемещение подушек 1, несущих каналы 3 и б. При выходе проката из валков 2 давление рабочей среды в зазоре повышается, срабатывает редукционный клапан источника давления, предохраняя шейки валков 2 от перегрузки.

Устройство в случае, когда измеритель давления 8 выполнен в виде пяты-стакана 11 и подпятника 12, работает следующим образом.

При постоянстве давления металла на валки 2 (это вызвано постоянством толщины проката) давление рабочей среды в зазоре между подушками 1 не меняется, следовательно не меняется давление и величина зазора между пятой-стаканом 11 и подпятником 12. При увеличении давления металла на валки 2 зазор между подушками 1 увеличивается, а давление падает.Это уменьшение давления передается по каналу 6, трубопроводу 7, каналу 13 в зазор между подпятником 12 и пятойстаканом 11, в результате чего указанный зазор уменьшается. Это уменьшение зазора и давления регистрируется функциональным преобразователем 9. При уменьшении давления проката на валки 2 устройство работает аналогично.

Для центрирования пяты-стакана 11 относительно подпятника 12, разделенных слоем рабочей среды, и предотвращения их взаимного поворота к поверхности подпятника 12 подведены каналы 14 и 16, соединенные с источником давления трубопроводами 15 и 18,

Данное устройство позволяет повысить точность измерения толщины проката по положению подушек в-алков путем ликвидации трения в элементах измерительного устройства.

Формула изобретения

1. Устройство для измерения толщины проката, содержащее измеритель

давления с функциональнЕлм преобразователем, источник давления, отличающееся тем, что, с целью повышения точности измерения, в каждой подушке валка между наружной и боковой поверхностями выполнены,по крайней мере, по два канала, причем выход одного из каналов, расположенный на боковой поверхности, соединен трубопроводом с источником давления, а выход другого через измеритель давления - с функциональным hpeобразователем.

2, Устройство ПОП.1, отличающееся тем, что измеритель давления выполнен в виде пяты-стакана и подпятника, причем в центре под пятника между наружной и внутренней торцовыми поверхностями выполнен канал, являющийся входом измерителя давления, а между наружной торцовой и боковой поверхностями выполнены, по крайней мере, два канала, соединенные трубопроводами с источником давления.

3. Устройство по ПП.1 и 2, о т ли ч ающе е с я тем, что в пяте-стакане измерителя давления выполнены, по крайней мере, два паза, а в подпятнике - два выступа, причем в каждом выступе выполнен канал, выходящий к наружной поверхности выступа и соединенный с источником давления.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 470322, кл. В 21 В 37/02, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования толщины полосы | 1980 |

|

SU865462A1 |

| ОПОРА НАЖИМНОГО ВИНТА ПРОКАТНОГО СТАНА | 1996 |

|

RU2094144C1 |

| Устройство для автоматического регулирования разнотолщинности проката | 1978 |

|

SU766691A1 |

| Устройство для регулирования жесткости прокатной клети | 1977 |

|

SU749479A1 |

| ГИДРОМЕХАНИЧЕСКОЕ НАЖИМНОЕ УСТРОЙСТВО | 1997 |

|

RU2125917C1 |

| Рабочая клеть прокатного стана | 1982 |

|

SU1080896A1 |

| Устройство для стабилизации межвалкового зазора прокатной клети | 1980 |

|

SU931256A1 |

| Система автоматического регулирования продольной разнотолщинности полосового проката | 1988 |

|

SU1618477A1 |

| Нажимное устройство прокатнойКлЕТи | 1979 |

|

SU831246A1 |

| Система автоматического регулирования продольной разнотолщинности полосового проката | 1977 |

|

SU737044A1 |

Авторы

Даты

1981-11-15—Публикация

1979-05-28—Подача