(54) РЕЗЦОВАЯ ГОЛОВКА ДЛЯ РАСТОЧКИ

1

Изобретение относится к металлообработке и может быть использовано преимущество на алмазно-расточных станках при комбинированной обработке отверстий, включающей подрезку торцов методом радиальной подачи.

Известна, резцовая головка для расточки и подрезки, содержащая расточной резец, установленный в крышке, резцедержатель с подрезным резцом, механизм его радиального перемещения, включающий тягу 1.

Недостатком известной резцовой головки является невозможность базирования детали по предварительно обработанному отверстию с помощью фиксатора, установленного на резцовой головке. Это ограничивает тех-. нологические возможности головки и вызывает необходимость при обработке ступенчатых отверстий с подрезкой внутренних торцов устанавливать обрабатываемые детали на станке по другим, часто искусственно созданным базовым поверхностям, что, в свою очередь, приводит к увеличению погрещностей базирования детали, и, соответственно, к снижению точности обработки. И ПОДРЕЗКИ

Цель изобретения - расширение технологических возможностей и повышение точности обработки.

Указанная цель достигается тем, что резцовая головка снабжена фиксатором для базирования обрабатываемой детали по предварительно обработанному отверстию, выполненным в виде плунжеров, размещенных в крыщке с возможностью радиального перемещения, выполненными под углом к оси головки, выбираемым из соотношения

)0

J. arctg(-y- i).

- ход плунжера при рабочем

Н

где

перемещении тяги; h - ход резцедержателя при рабочем перемещении тяги;

5 i - передаточное отношение механизма радиального перемещения,

причем, плунжеры взаимодействуют с наклонными направляющими тяги.

30

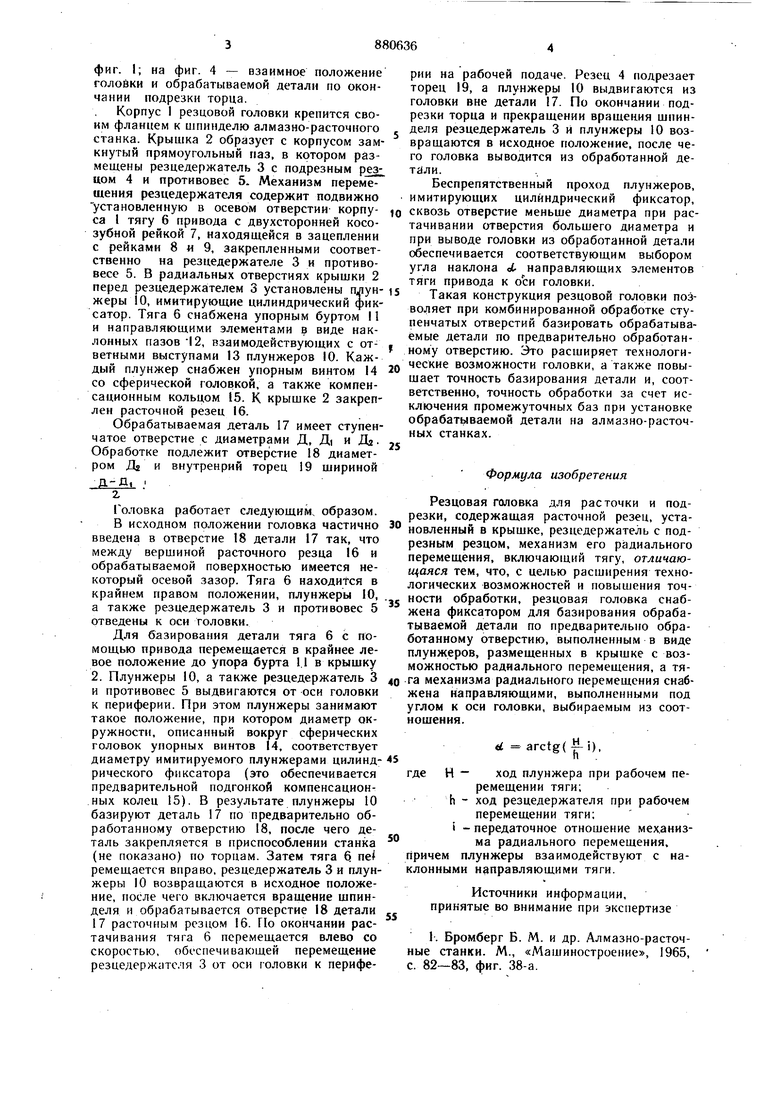

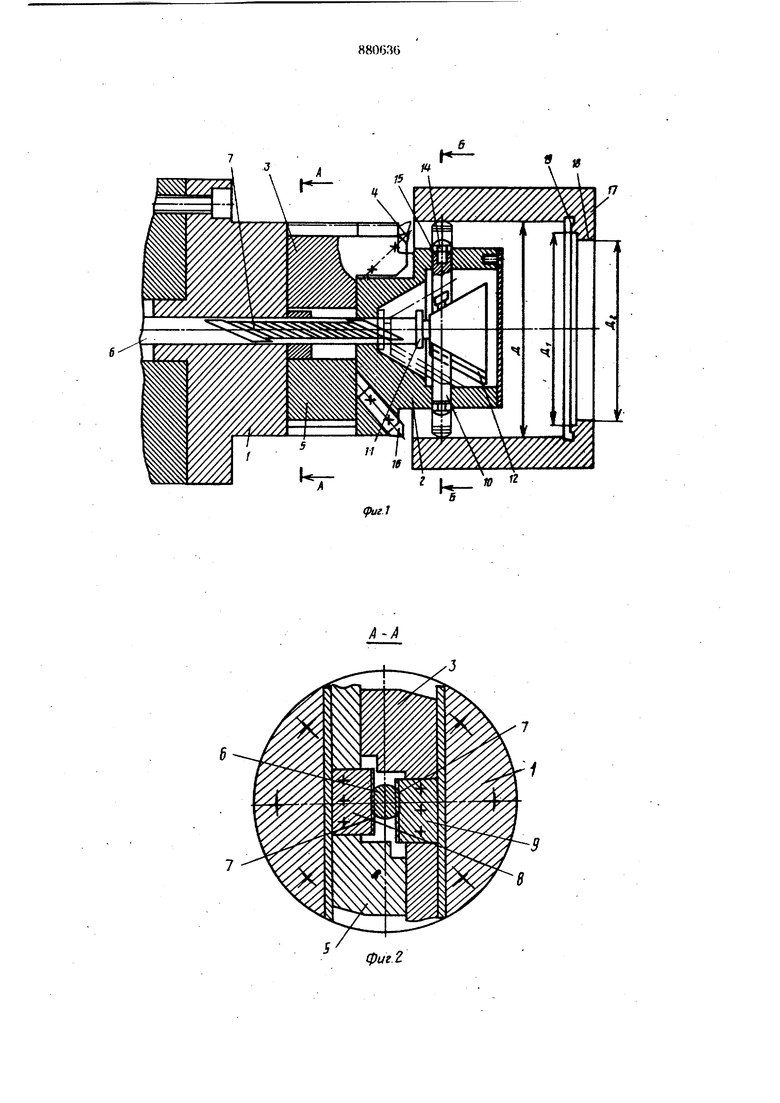

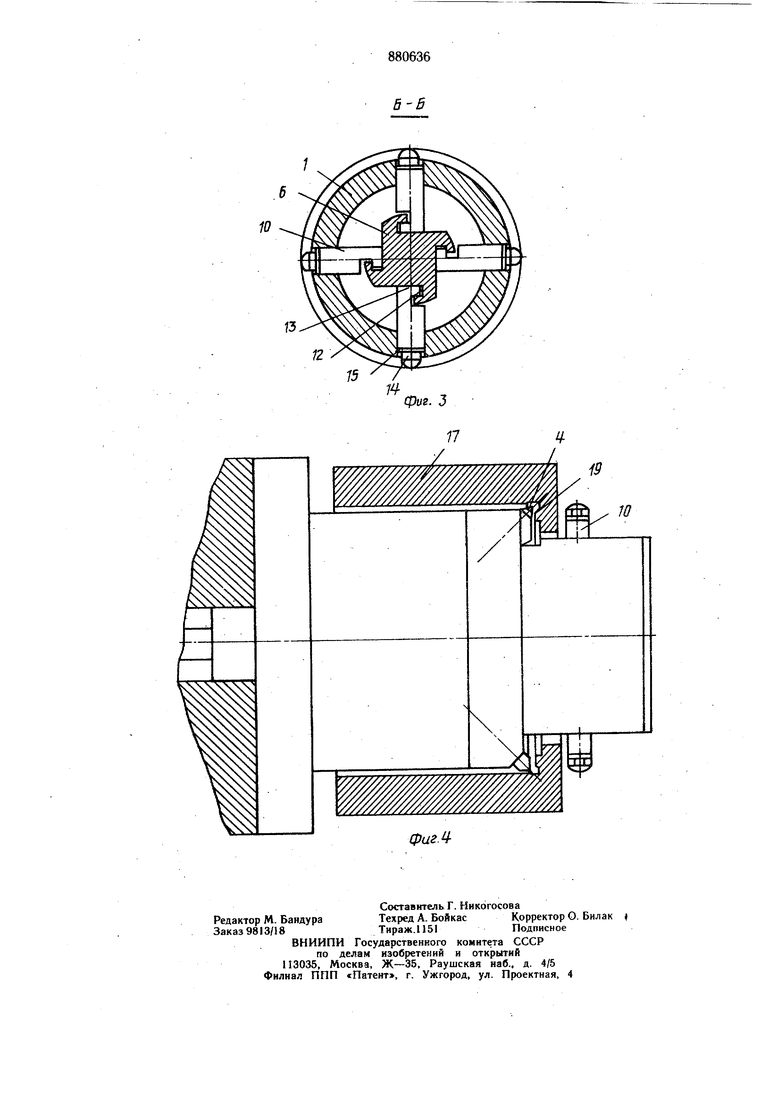

На фиг. I изображена резцовая головка, общий вид; разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на

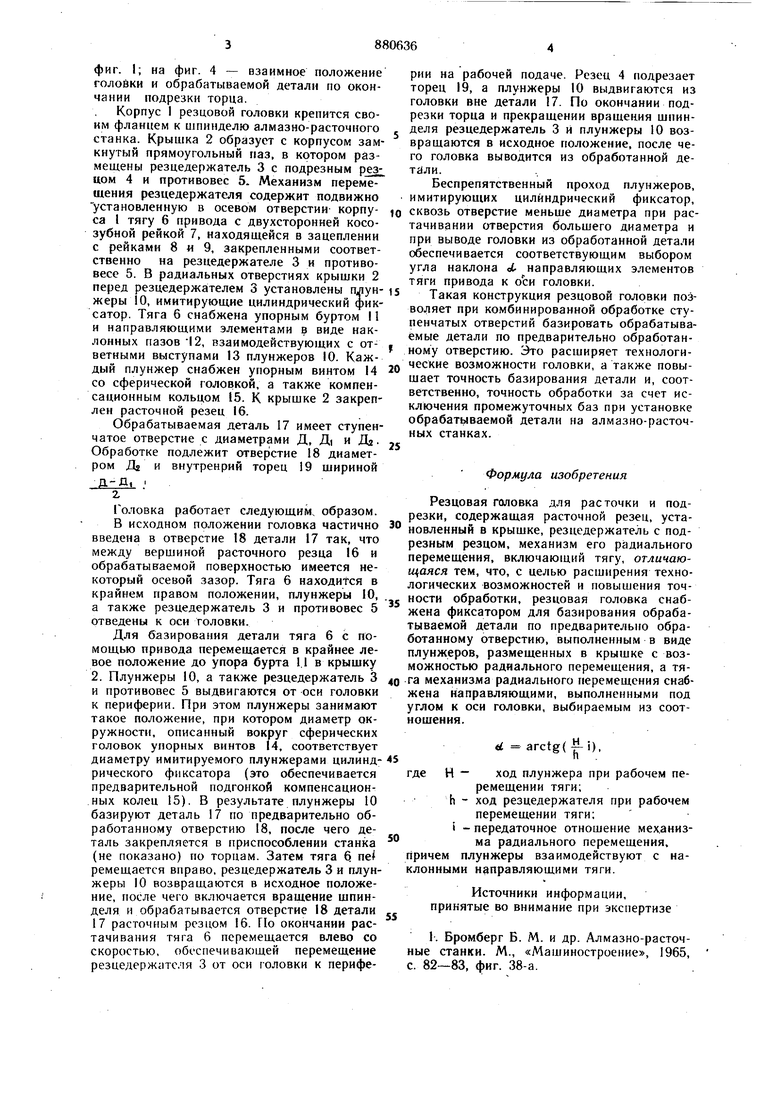

фиг. 1; на фиг. 4 - взаимное положение головки и обрабатываемой детали по окончании подрезки торца.

Корпус I резцовой головки крепится своим фланцем к шпинделю алмазно-расточного станка. Крышка 2 образует с корпусом замкнутый прямоугольный паз, в котором размещены резцедержатель 3 с подрезным рез цом 4 и противовес 5. Механизм перемещения резцедержателя содержит подвижно установленную в осевом отверстии корпуса 1 тягу 6 привода с двухсторонней косозубной рейкой 7, находящейся в зацеплении с рейками 8 и 9, закрепленными соответственно на резцедержателе 3 и противовесе 5. В радиальных отверстиях крыщки 2 перед резцедержателем 3 установлены плунжеры 10, имитирующие цилиндрический фиксатор. Тяга 6 снабжена упорным буртом II и направляющими элементами в виде наклонных пазов 12, взаимодействующих с ответными выступами 13 плунжеров 10. Каждый плунжер снабжен упорным винтом 14 со сферической головкой, а также компенсационным кольцом 15. К крыщке 2 закреплен расточной резец 16.

Обрабатываемая деталь 17 имеет ступенчатое отверстие с диаметрами Д, Д) и Дг Обработке подлежит отверстие 18 диаметром Дг и внутренрий торец 19 шириной

г

Ъловка работает следующим, образом.

В исходном положении головка частично введена в отверстие 18 детали 17 так, что между вершиной расточного резца 16 и обрабатываемой поверхностью имеется некоторый осевой зазор. Тяга 6 находится в крайнем правом положении, плунжеры 10, а также резцедержатель 3 и противовес 5 отведены к оси головки.

Для базирования детали тяга 6 с помощью привода перемещается в крайнее левое положение до упора бурта 1.1 в крышку 2. Плунжеры 10, а также резцедержатель 3 и противовес 5 выдвигаются от оси головки к периферии. При этом плунжеры занимают такое положение, при котором диаметр окружности, описанный вокруг сферических головок упорных винтов 14, соответствует диаметру имитируемого плунжерами цилиндрического фиксатора (это обеспечивается предварительной подгонкой компенсационных колец 15). В результате плунжеры 10 базируют деталь 17 по предварительно обработанному отверстию 18, после чего деталь закрепляется в приспособлении станка (не показано) по торнам. Затем тяга 6 пе ремещается вправо, резцедержатель 3 и плунжеры 10 возвращаются в исходное положение, после чего включается вращение шпинделя и обрабатывается отверстие 18 детали 17 расточным резцом 16. По окончании растачивания тяга 6 перемещается влево со скоростью, обеспечивающей перемещение резцедержателя 3 от оси головки к периферии на рабочей подаче. Резец 4 подрезает торец 19, а плунжеры 10 выдвигаются из головки вне детали 17. По окончании подрезки торца и прекращении вращения шпинделя резцедержатель 3 и плунжеры 10 возвращаются в исходное положение, после чего головка выводится из обработанной детЯли.

Беспрепятственный проход плунжеров, имитирующих цилиндрический фиксатор,

сквозь отверстие меньще диаметра при растачивании отверстия большего диаметра и при выводе головки из обработанной детали обеспечивается соответствующим выбором угла наклона ot направляющих элементов тяги привода к оси головки.

Такая конструкция резцовой головки позволяет при комбинированной обработке ступенчатых отверстий базировать обрабатываемые детали по предварительно обработанному отверстию. Это расширяет технологические возможности головки, а также повышает точность базирования детали и, соответственно, точность обработки за счет исключения промежуточных баз при установке обрабатываемой детали на алмазно-расточных станках.

Формула изобретения

Резцовая головка для расточки и подрезки, содержащая расточной резец, установленный в крышке, резцедержатель с подрезным резцом, механизм его радиального перемещения, включающий тягу, отличающаяся тем, что, с целью расширения технологических возможностей и повышения точности обработки, резцовая головка снабжена фиксатором для базирования обрабатываемой детали по предварительно обработанному отверстию, выполненным в виде плунжеров, размещенных в крышке с возможностью радиального перемещения, а тяга механизма радиального перемещения снабжена направляющими, выполненными под углом к оси головки, выбираемым из соотношения.

«( arctg(i),

где Н - ход плунжера при рабочем перемещении тяги; h - ход резцедержателя при рабочем

перемещении тяги;

i - передаточное отношение механизма радиального перемещения,

причем плунжеры взаимодействуют с наклонными направляющими тяги.

Источники информации, принятые во внимание при экспертизе

1. Бромберг Б. М. и др. Алмазно-расточные станки. М., «Машиностроение, 1965, с. 82-83, фиг. 38-а.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резцовая головка для расточки и подрезки | 1975 |

|

SU516474A1 |

| Борштанга | 1975 |

|

SU541591A1 |

| Расточная головка | 1989 |

|

SU1703278A1 |

| Резцовая головка для расточкии пОдРЕзКи | 1979 |

|

SU795736A1 |

| Устройство для расточки и подрезки торца | 1980 |

|

SU867527A1 |

| СПОСОБ ТОНКОЙ РАСТОЧКИ ОТВЕРСТИЙ И ПОДРЕЗКИ ТОРЦОВ | 1973 |

|

SU374123A1 |

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК (• '^^*•ti^-ib/ИО. :}:КА | 1973 |

|

SU368941A1 |

| Шпиндельная головка для подрезных работ | 1978 |

|

SU774820A1 |

| Шпиндельная головка для подрезных работ | 1975 |

|

SU525502A1 |

| Резцовая головка для расточных и подрезных работ | 1981 |

|

SU952452A1 |

Авторы

Даты

1981-11-15—Публикация

1979-07-09—Подача