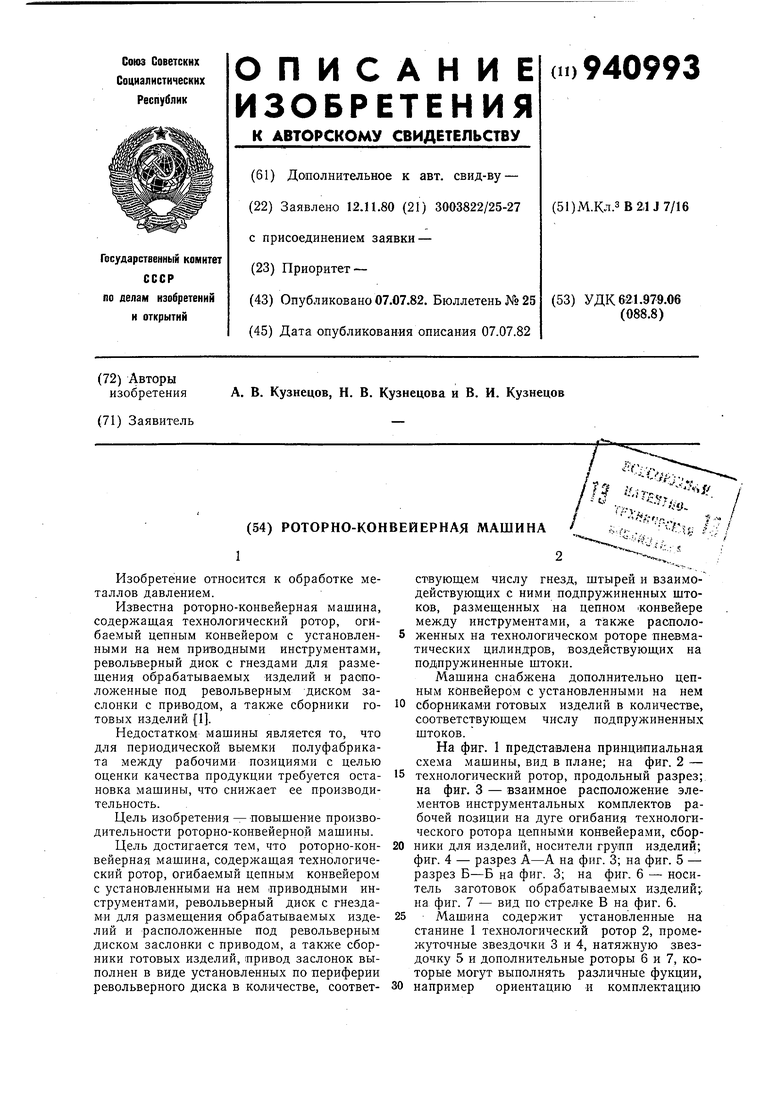

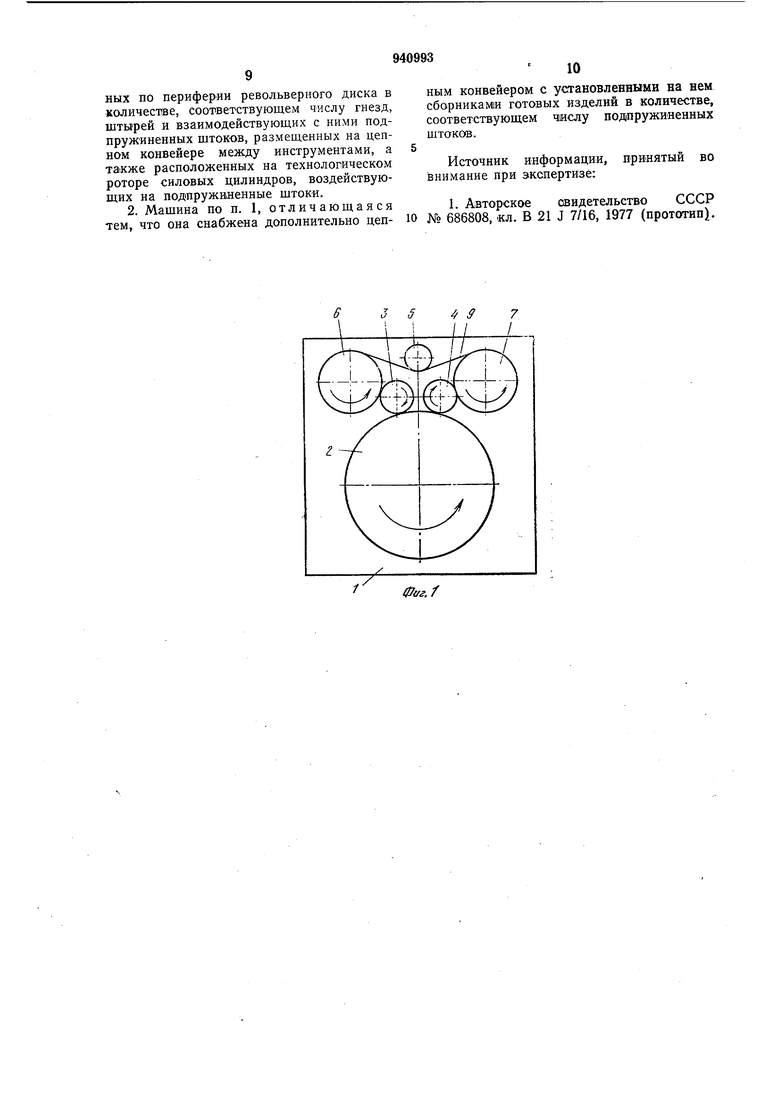

групп изделий, коитроль состояния инструмента, автоматическую смену инструмента и прочее. Роторы и звездочки связаны между собой кинематическим приводом 8 для их синхронного вращения и обогнуты бесконечными цепными конвейерами ,9 и 10.

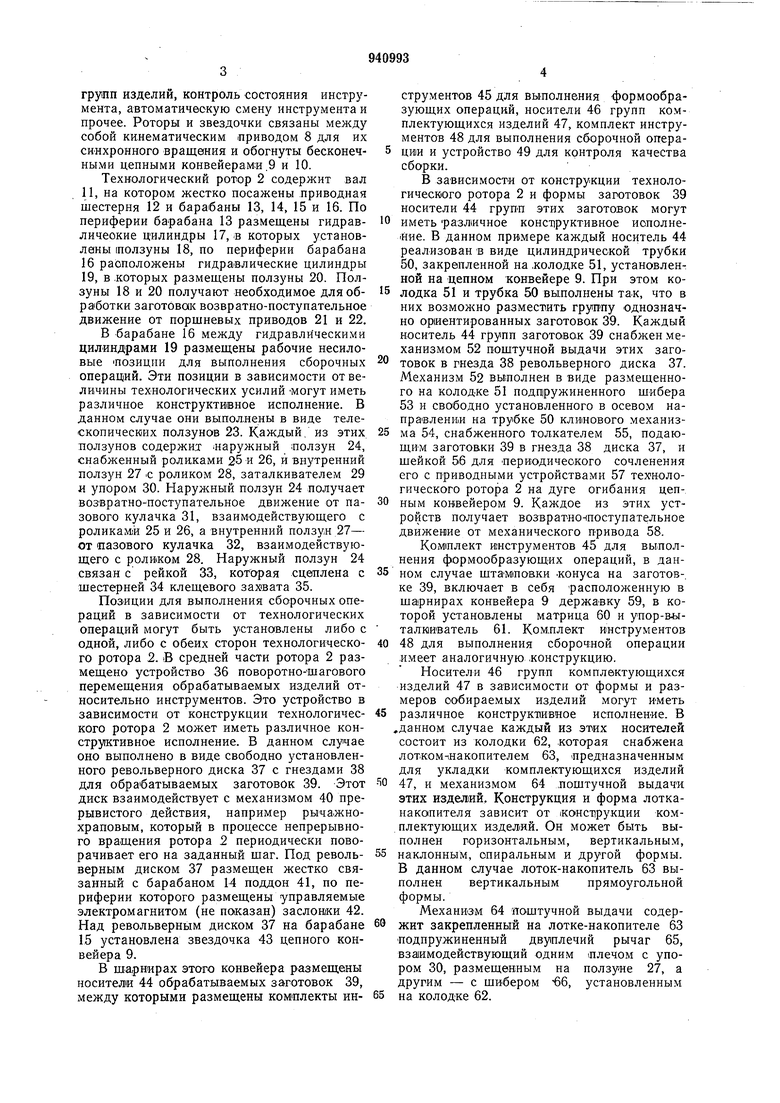

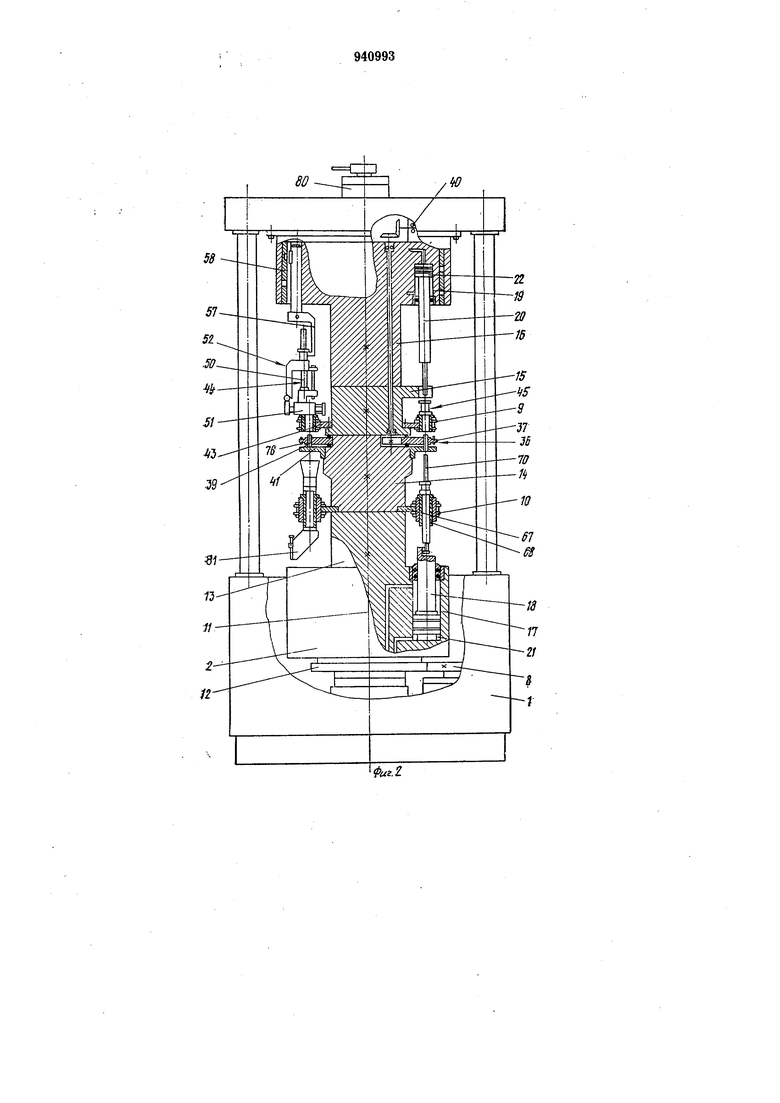

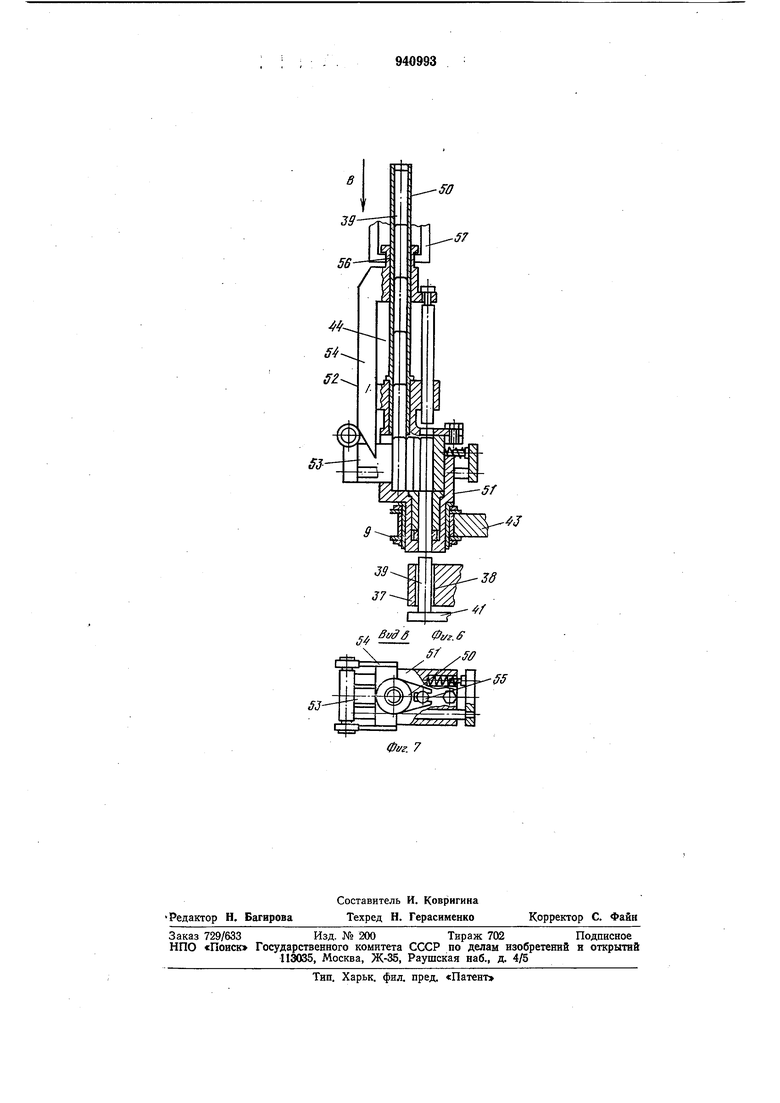

Технологический ротор 2 содержит вал И, на котором жестко посажены приводная шестерня 12 и барабаны 13, 14, 15 и 16. По периферии барабана 13 размещены гидравлические цилиндры 17, .в которых установлены 1ползуны 18, по периферии барабана 16 расположены гидравлические цилиндры 19, в .которых размещены ползуны 20. Ползуны 18 и 20 получают необходимое для обработки заготовок возвратно-поступательное движение от порщневых приводов 21 и 22.

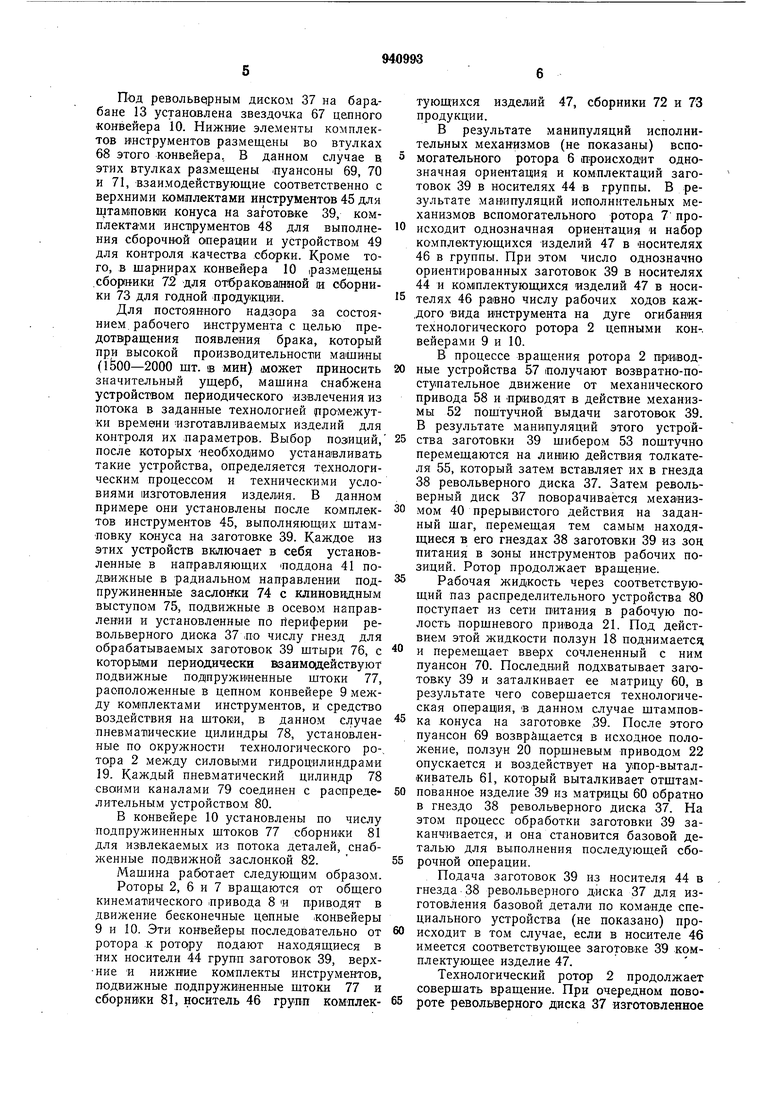

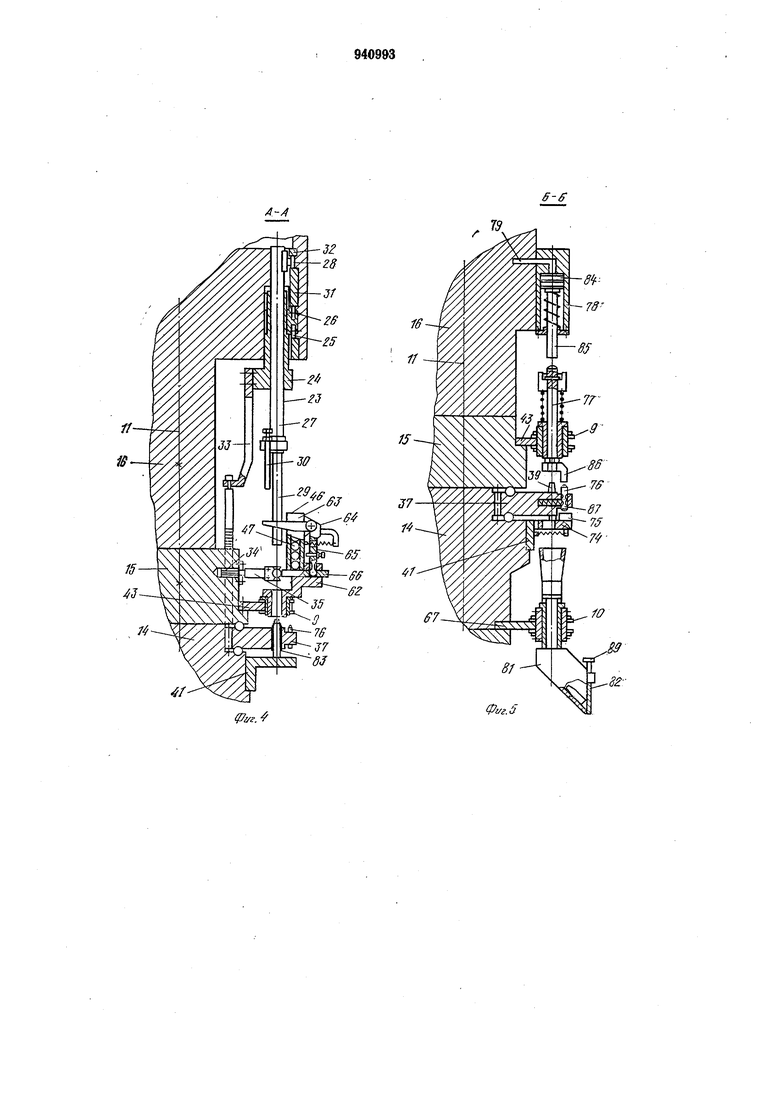

В барабане 16 между гидравлическими цилиндрами 19 размещены рабочие несиловые ПОЗИЦИИ для выполнения сборочных операций. Эти позиции в зависимости от величины технологических усилий Могут иметь различное конструктивное исполнение. В данном случае они выполлены в виде телескопических ползунов 23. Каждый/ из этих лолзунов содержит наружный ползун 24, снабженный роликами 25 и 26, и внутренний ползун 27 iC роликом 28, заталкивателем 29 и упором 30. Наружный ползун 24 получает возвратно-поступательное движение от пазового кулачка 31, взаимодействующего с роликамИ 25 и 26, а внутренний ползун 27- от пазового кулачка 32, взаимодействующего с ролвком 28. Наружный ползун 24 связан с рейкой 33, сцеллена с шестерней 34 клещевого 35.

Позиции для выполнения сборочных операций в зависимости от технологических операций могут быть установлены либо с одной, либо с обеих сторон технологического ротора 2. )В средней части ротора 2 размещено устройство 36 поворотно-шагового перемещения обрабатываемых изделий относительно инструментов. Это устройство в зависимости от конструкции технологического ротора 2 может иметь различное конструктивное исполнение. В данном случае оно выполнено в виде свободно установленного револьверного диска 37 с гнездами 38 для обрабатываемых заготовок 39. Этот диск взаимодействует с механизмом 40 прерывистого действия, например рьгчажнохраповым, который в процессе непрерывного вращения ротора 2 периодически поворачивает его иа заданный щаг. Под револьверным диском 37 размещен жестко связанный с барабаном 14 поддон 41, по периферии которого размещены управляемые электромагнитом (не показан) заслон|Ки 42. Над револьверным диском 37 на барабане 15 установлена звездочка 43 цепного конвейера 9.

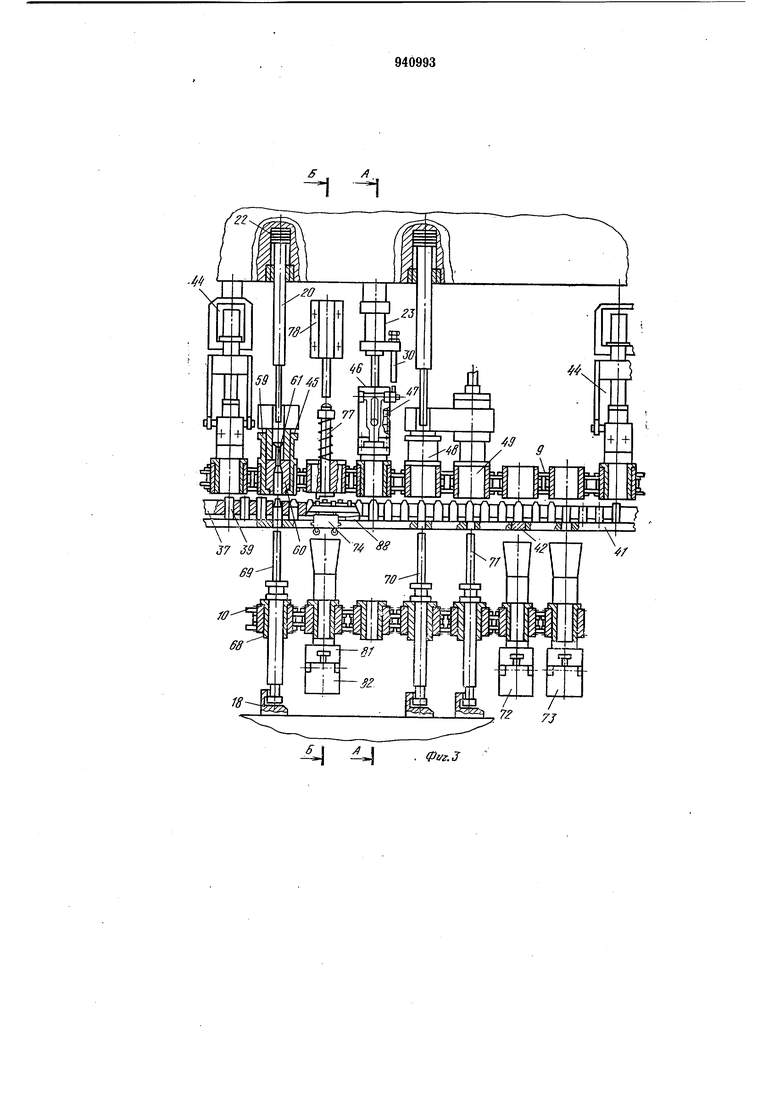

В щарнирах этого конвейера размещены носители 44 обрабатываемых заготовок 39, между которыми размещены комплекты инструментов 45 для выполнения формообразующих операций, носители 46 групп комплектующихся изделий 47, комплект инструментов 48 для выполнения сборочной операции и устройство 49 для контроля качества сборки.

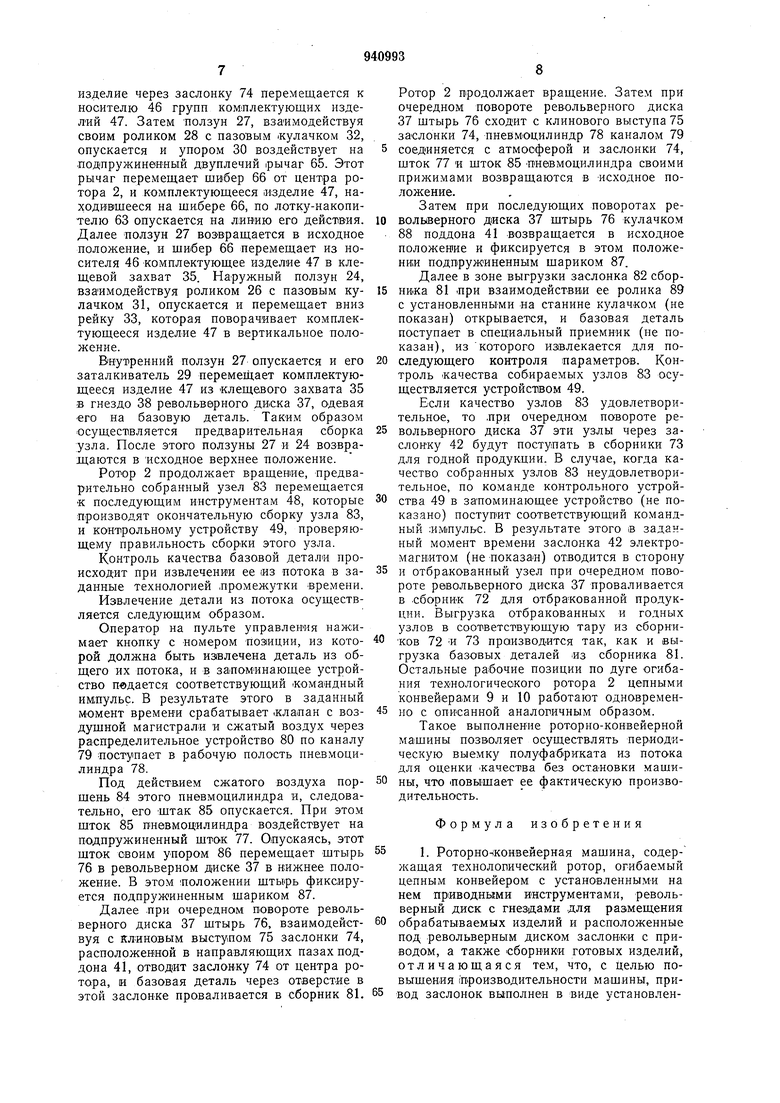

В зависимости от коиструкции технологическ1ого ротора 2 и формы заготовок 39 носители 44 групп этих заготовок могут

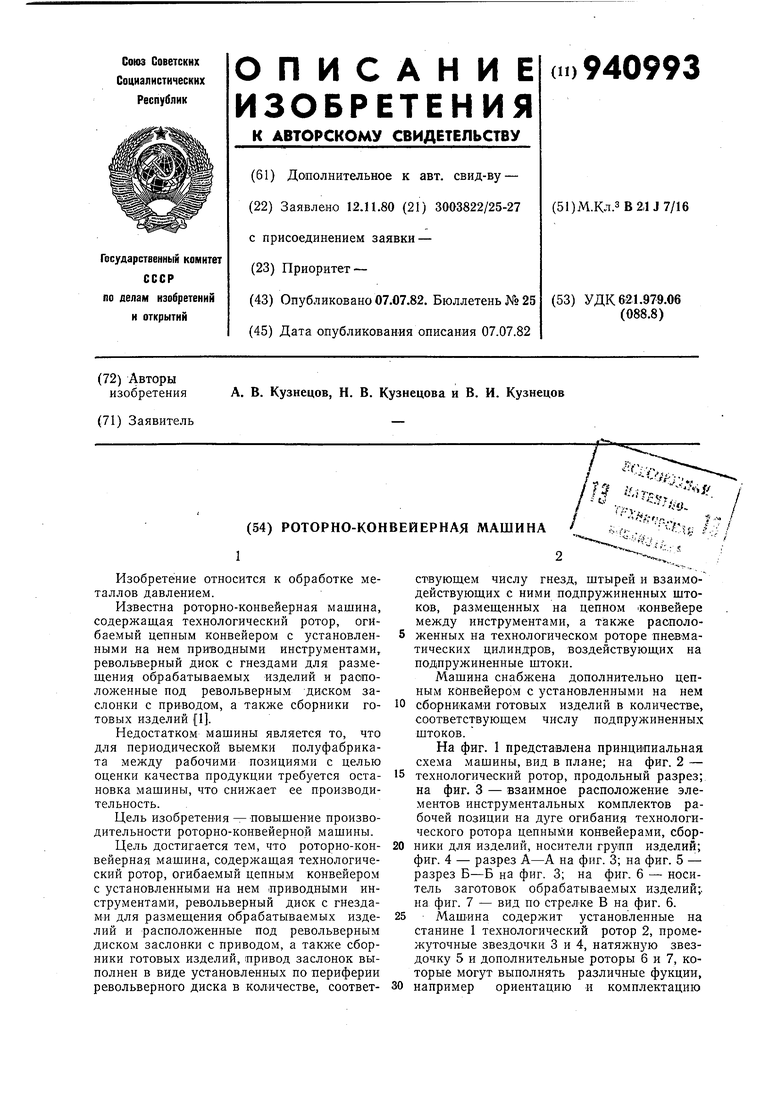

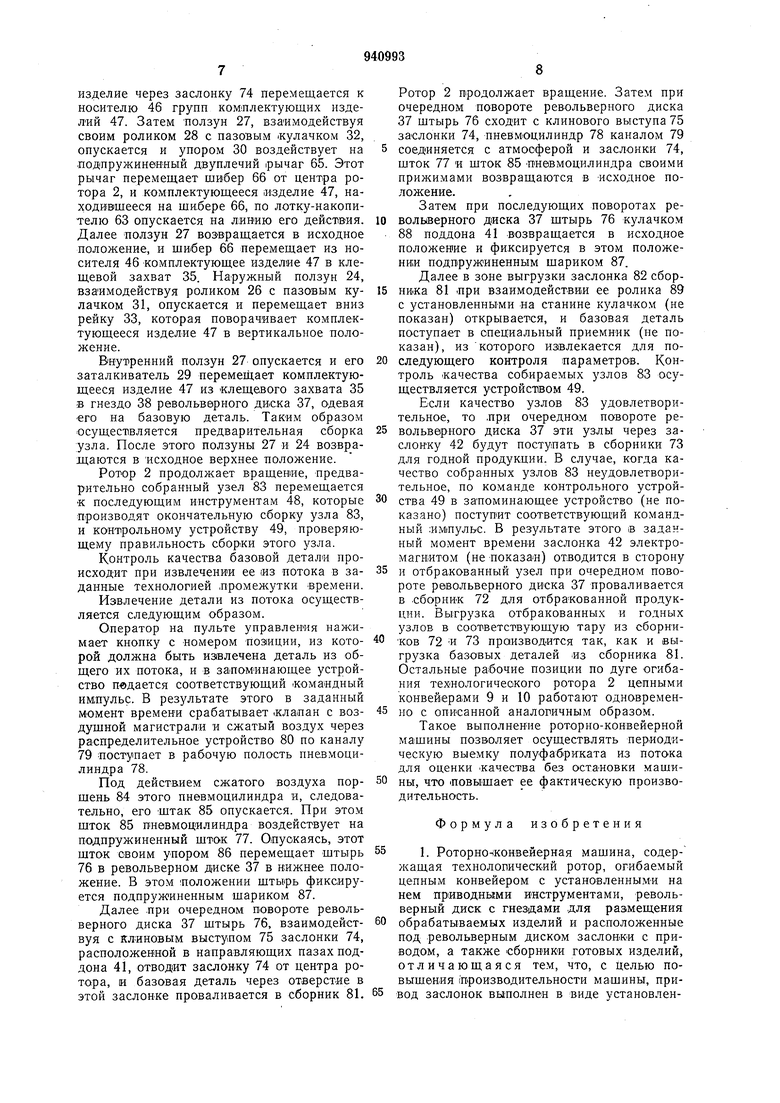

иметь различное конструктивное исполнейие. В данном примере каждый носитель 44 реализован в виде цилиндрической трубки 50, закреиленной на .колодке 51, установленной на цепном конвейере 9. При этом колодка 51 и трубка 50 выполнены так, что в них возможио разместить группу однозначно ориентированных заготовок 39. Каждый носитель 44 групп заготовок 39 снабжен механизмом 52 поштучной выдачи этих заготовок в гнезда 38 револьверного диска 37. Механизм 52 выполнен в виде размещенного на колодке 51 поддружиненного шибера 53 и свободно установленного в осевом направлении на трубке 50 кли1иового механизма 54, снабженного толкателем 55, подающим заготовки 39 в гнезда 38 диска 37, и шейкой 56 для периодического сочленения его с приводными устройствами 57 тех1нологического ротора 2 на дуге огибания цепным конвейером 9. Каждое из этих устройств получает возвратнонпоступательное движение от механического привода 58.

Ком1плект инструментов 45 для выполнения формообразующих операций, в данном случае штамповки «OHyca на заготов-. ке 39, включает в себя располол енную в шарнирах конвейера 9 державку 59, в которой устано.влены матрица 60 и упор-в,1талк1иватель 61. Ком.плект инструментов

0 48 для выполнения сбороч-ной операции имеет аналогичную .конструкцию.

Носители 46 групп комплектующихся изделий 47 в зависимости от формы и размеров собираемых изделий могут иметь

5 различное конструктивное исполнение. В

.данном случае каждый из этих носителей

состоит из колодки 62, .которая снабжена

лотком-1накопнтелем 63, предназначенным

для укладки комплектующихся изделий

47, и механизмом 64 .пощтучной выдачи этих издел1ИЙ. Конструкция и форма лотканакопителя зависит от жонспрукции комилектующих изделий. Он может быть выполнен горизонтальным, вертикальным,

5 наклонным, спиральным и другой формы. В данном случае лоток-накопитель 63 выполнен вертикальным прямоугольной формы.

Механизм 64 поштучной выдачи содержит закрепленный на лотке-накопителе 63 подпружиненный двуплечий рычаг 65, взаимодействующий одним ллечом с упором 30, размещенным на ползуне 27, а другим - с шибером бб, установленным

иа колодке 62.

Под револьверным диском 37 на барабане 13 установлена звездочка 67 цепного конвейера 10. Нижние элементы комплектов инструментов размещены во втулках 68 этого конвейера, В данном случае а этих втулках размещены луансоны 69, 70 и 71, взаимодействующие соответственно с верхними комплектами инструментов 45 для штамповки конуса на заготовке 39, комплектами инст1рументов 48 для выполнения сборочной операции и устройством 49 для контроля .качества сборки. Кроме того, в щарнирах конвейера 10 (размещены .сборники 72 для отбракованной и сборники 73 для годной продукции.

Для постоянного надзора за состоянием рабочего инструмента с целью предотвращения появления брака, который при высокой производительности машины (iSOO-2000 щт. в мин) (МОжет приносить значительный ущерб, мащина снабжена устройством периодического извлечения из потока в заданные технологией рромежутки времени -изготавливаемых изделий для контроля их параметров. Выбор позиций, после которых -необходимо устанавливать такие устройства, определяется технологическим процессом и техническими условиями изготовления изделия. В данном примере они установлены после комплектов инструментов 45, выполняющих щтамповку конуса на заготовке 39. Каждое из этих устройств включает в себя установленные в направляющих Поддона 41 подвижные в радиальном направлении подпружиненные злслонки 74 с клиновидным выступом 75, подвижные в осевом направлении и установленные по периферии револьверного диска 37 ло числу гнезд для обрабатываемых заготовок 39 штыри 76, с которыми периодически взаимодействуют подвижные подпружиненные штоки 77, расположенные в цепном конвейере 9 между комплектами инструментов, и средство воздействия на штоки, в данном случае пневмат1ические цилиндры 78, установленные по окружности технологического ро-. тора 2 между силовыми гидроцилиндрами 19. Каждый пневматический цилиндр 78 своими каналами 79 соединен с распределительным устройством 80.

В конвейере 10 установлены по числу подпружиненных штоков 77 сборники 81 для извлекаемых из пото.ка деталей, снабженные подвижной заслонкой 82.

Машина работает следующим образом.

Роторы 2, 6 и 7 вращаются от общего

кинематического .привода 8 и приводят в

движение бесконечные цепные .конвейеры

9 и 10. Эти конвейеры последовательно от

ротора к ротору подают находящиеся в

них носители 44 групп заготовок 39, верхние И нижние комплекты инструментов,

подвижные подпружиненные щтоки 77 и

сборники 81, носитель 46 групп комплектующихся изделий 47, сборники 72 и 73 продукции.

В результате манипуляций исполнительных механизмов (не показаны) вспомогательного ротора 6 происходит однозначная ориентация и комплектаций заготовок 39 в носителях 44 в группы. В результате манипуляций исполнительных механизмов вспомогательного ротора 7 происходит однозначная ориентация « набор комплектующихся изделий 47 в носителях 46 в группы. При этом число однозначно ориентированных заготовок 39 в носителях 44 и комплектующихся изделий 47 в носителях 46 равно числу рабочих ходов каждого вида инструмента на дуге огибания технологического ротора 2 цепными кон-, вейерами 9 и 10.

В процессе вращения ротора 2 вриеодные устройства 57 получают возвратно-поступательное движение от механического привода 58 и приводят в действие механизмы 52 поштучной выдачи заготовок 39. В результате манипуляций этого устройства заготовки 39 шибером 53 поштучно перемещаются на лин1ию действия толкателя 55, который затем вставляет их в гнезда 38 револьверного диска 37. Затем револьверный диск 37 поворачивается механизмом 40 прерывистого действия на заданный щаг, перемещая тем самым находящиеся в его гнездах 38 заготовки 39 из зон питания в зоны инструментов рабочих позиций. Ротор продолжает вращение.

Рабочая жидкость через соответствующий паз распределительного устройства 80 поступает из сети питания в рабочую полость поршневого привода 21. Под действием этой жидкости ползун 18 поднимается и перемещает вверх сочлененный с ним пуансон 70. Последний подхватывает заготовку 39 и заталкивает ее матрицу 60, в результате чего совершается технологическая операция, в данном случае штамповка конуса на заготовке 39. После этого пуансон 69 возвращается в исходное положение, ползун 20 поршневым приводом 22 опускается и воздействует на упор-выталкиватель 61, который выталкивает отштампованное изделие 39 из матрицы 60 обратно в гнездо 38 револьверного диска 37. На этом процесс обработки заготовки 39 заканчивается, и она становится базовой деталью для выполнения последующей сборочной операции.

Подача заготовок 39 из носителя 44 в гнезда 38 револьверного диска 37 для изготовления базовой детали по команде специального устройства (не показано) происходит в том случае, если в носителе 46 имеется соответствующее заготовке 39 комплектующее изделие 47.

Технологический ротор 2 продолжает совершать вращение. При очередном повороте револьверного диска 37 изготовленное

изделие через заслонку 74 перемещается к носителю 46 групп комплектующих изделий 47. Затем ползун 27, взаимодействуя своим роликом 28 с пазовым «улачком 32, опускается и упором 30 воздействует на подпружинен-ный двуплечий |рычаг 65. Этот рычаг перемещает шибер 66 от центра ротора 2, и комплектующееся изделие 47, находившееся на шнбере 66, по лотку-накопителю 63 опускается на линию его действия. Далее Ползун 27 возвращается в исходное положение, и шибер 66 перемещает из носителя 46 комплектующее изделие 47 в клещевой захват 35. Наружный ползун 24, взаимодействуя роликом 26 с пазовым кулачком 31, опускается и перемещает вниз рейку 33, которая поворачивает комплектующееся изделие 47 в вертикальное положение.

Внутренний ползун 27 опускается и его заталкиватель 29 перемещает комплектующееся изделие 47 из Клещевого захвата 35 в гнездо 38 револьверного диска 37, одевая €го на базовую деталь. Таким образом осуществляется предварительная сборка узла. После этого ползуны 27 и 24 возвращаются в исходное верхнее положение.

Ротор 2 продолжает вращение, предварительно собранный узел 83 перемещается к последующим инструментам 48, которые производят окончательную сборку узла 83, и контрольному устройству 49, проверяющему правильность сбор|КИ этого узла.

Контроль качества базовой детали происходит при извлечении ее яз потока в заданные технологией .промежутки времени.

Из1влечение детали из потока осуществляется следующим образом.

Оператор на пульте управления нажимает кнопку с номером поз1нции, из которой должна быть извлечена деталь из общего их потока, и в запоминающее устройство подается соответствующий командный импульс. В результате этого в заданный момент времени срабатывает .клапан с воздущной магистрали и сжатый воздух через распределительное устройство 80 по каналу 79 поступает в рабочую полость пневмоцилиндра 78.

Под действием сжатого воздуха порщень 84 этого пневмоцилиндра и, следовательно, его штак 85 опускается. При этом шток 85 пневмоцилиндра воздействует на подпружиненный шток 77. Опускаясь, этот шток своим упором 86 перемещает штырь 76 в револьверном диске 37 в нижнее положение. В этом положении штьирь фиксируется подпружиненным шариком 87.

Далее .при очередном повороте револьверного диска 37 штырь 76, взаимодействуя с клиновым выступом 75 заслонки 74, расположенной в направляющих пазах поддона 41, отводит заслонку 74 от центра ротора, и базовая деталь через отверстие в этой заслонке проваливается в сборник 81.

Ротор 2 продолжает вращение. Затем при очередном повороте револьверного диска 37 штырь 76 сходит с клинового выступа 75 заслонки 74, пневмоцилиндр 78 каналом 79 соедиияется с атмосферой и заслонки 74, шток 77 и шток 85 пневмоцилиндра своими прижимами возвращаются в исходное положение.

Затем при последующих поворотах револьверного диска 37 штырь 76 кулачком 88 поддона 41 возвращается в исходное положение и фиксируется в этом положении подпружиненным шариком 87.

Далее в зоне выгрузки заслонка 82 сборни.ка 81 при взаимодействии ее ролика 89 с установленными «а станине кулачком (не показан) открывается, и базовая деталь поступает в специальный приемник (не показан), из которого из1влекается для последующего контроля параметров. Контроль качества собираемых узлов 83 осуществляется устройством 49.

Бели качество узлов 83 удовлетворительное, то лри очередном повороте револьверного диска 37 эти узлы через заслонку 42 будут поступать в сборники 73 для годной продукции. В случае, когда качество собра-нных узлов 83 неудовлетворительное, по команде контрольного устройства 49 в запоминающее устройство (не показано) поступит соответствующий командный :им1пульс. В результате этого в заданный момент времени заслонка 42 электромагнитом (не показан) отводится в сторону и отбракованный узел при очередном повороте револьверного диска 37 проваливается в .сборник 72 для отбракованной продукции. Вьггрузка отбракованных и годных узлов в соответствующую тару из сборников 72 и 73 производится так, как и выгрузка базовых деталей из сборника 81. Остальные рабочие позиции по дуге огибания технологического ротора 2 цепными конвейерами 9 и 10 работают одновременно с описанной аналогичным образом.

Такое выполнение роторно-конвейерной машины позволяет осуществлять периодическую выемку полуфабриката из потока для оценки -качества без оста-новки машины, что повышает ее фактическую производительность.

Формула изобретения

1. Роторнонконвейерная машина, содержащая технолопический ротор, огибаемый цепным конвейером с установленными на нем приводными инструментами, револьверный диск с гнездами .для размещения обрабатываемых изделий и расположенные под револьверным диском засловки с приводом, а также сборники готовых изделий, отличающаяся тем, что, с целью повышения (Производительности машины, привод заслонок выполнен в виде установленных по периферии револьверного диска в количестве, соответствующем числу гнезд, штырей и взаимодействующих с ними подпружиненных щтоков, размещенных на цепном конвейере между ииструментами, а также расположенных иа технологическом роторе силовых цилиндров, воздействующих на подпружЕненные щтоки.

2. Мащина по п. 1, отличающаяся тем, что она снабжена дополнительно цепным конвейером с установленными на нем сборникам И готовых изделий в количестве, соответствующем числу подпружиненных штоков.

принятый во

Источник информацин, внимание при экспертизе:

1. Авторское свидетельство СССР 10 № 686808, «л. В 21 J 7/16, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная машина | 1980 |

|

SU948618A1 |

| Роторно-конвейерная машина | 1981 |

|

SU1016208A1 |

| Роторно-конвейерная машина | 1978 |

|

SU831627A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1118516A1 |

| Роторная машина | 1981 |

|

SU1038040A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1084203A1 |

| Роторно-конвейерная машина | 1977 |

|

SU686808A1 |

| Роторно-конвейерная машина | 1983 |

|

SU1180318A1 |

| Роторно-конвейерная машина | 1983 |

|

SU1217741A1 |

| Роторно-конвейерная машина | 1985 |

|

SU1286428A1 |

58

Фиг.2.

. Z.J

(руг.

/

50

57

S5

Авторы

Даты

1982-07-07—Публикация

1980-11-12—Подача