Изобретение относится к станкостро ению. Известен станок для абразивной обработки, в котором инструменту сообща ют возвратно-поступательные формообра зующие перемещения, причем изменение направления перемещения производят по сигналу датчика мощности привода вращения инструмента, который реагирует на окончание контакта инструмента с деталью Недостатком известного станка является невозможность его применения для обработки методом копирования поперечными строчками. Известен также станок для абразивной обработки методе копирования поперечными строчками, содержащий привод продольной подачи на строку, рабочий инструмент, связанный с приводным двигателем, следящий ролик,взаимодействующий с копиром, коромысло, на котором установлен инструмент, шарнирно связанное со снабженной приводом качалкой, ось качания которой расположена на столе продольной подачи 2. Однако при обработке поверхностей двойной кривизны переменной ширины на указанном станке ход поперечногс формообразующего перемещения настраивается на величину, обеспечивающую обработку сечения с максимальной шириной, но при этом для обеспечения постоянного силового замыкания следящего ролика с копиром необходимо,, чтобы копир во всех поперечных сечениях имел одинаковую ширину, обеспечивающую обработку сечения максимальной ширины, при этом в результате увеличения холостого хода формообразующего перемещения инструмента при обработке сечений, имеющих ширину, меньше максимальной,резко уменьшается производительность обработки,. в особенности при малых скоростях формообразующего перемещения икстру-t мента, а в связи с увеличением ширины копира по всей его длине до максимальной, обеспечивающей обработку сечения максимальной ширины, увеличивается металлоемкость копира,- растут его габариты,- а также габариты всего станка. Цель изобретения - повышение производительности и снижение габаритов копира станка. Цель достигаетсятем, что станок дополнительно снабжен вторвлм коромыслом, на котором установлен следящий

ролик, причем оба коромысла шарнирно на общей оси установлены на качалке и подпружинены между собой, а одно из коромысел снабжено упором для взаимодействия с другим коромыслом, причем станок дополнительно снабжен шаговым переключателем, а в цепь питания приводного двигателя инструмента подключен датчик мощности, связанный через шаговый переключатель с .приводом качалки и с приводом продольной подачи на строку.

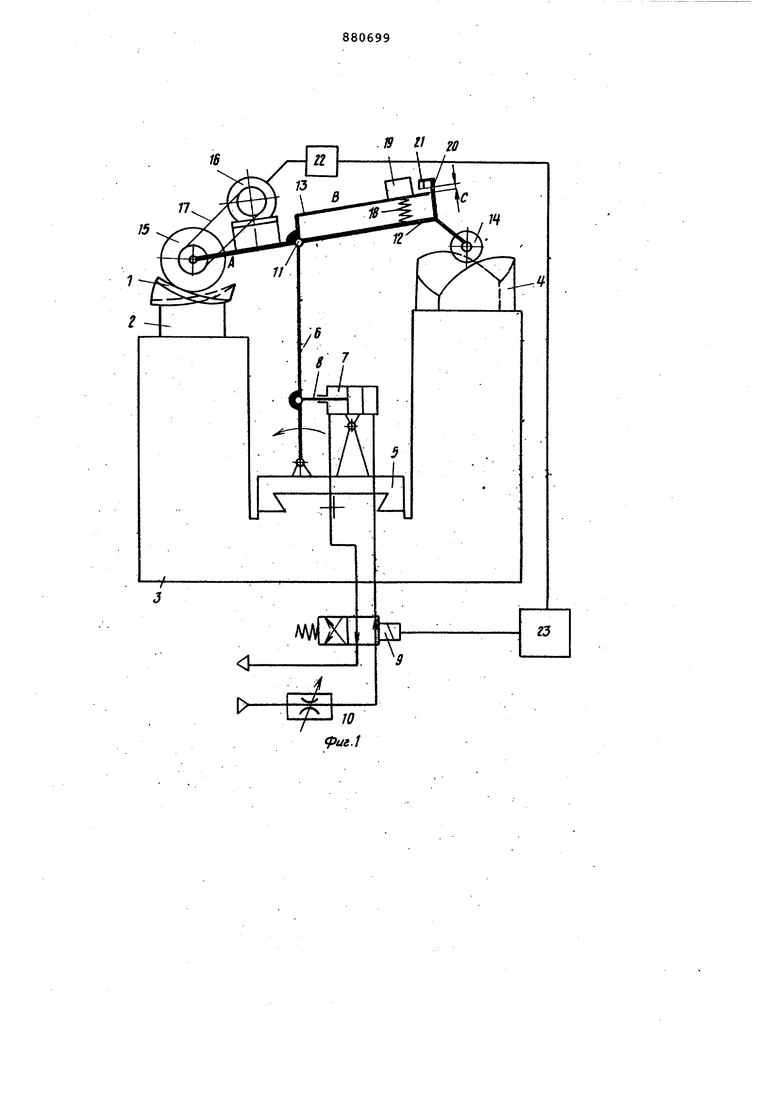

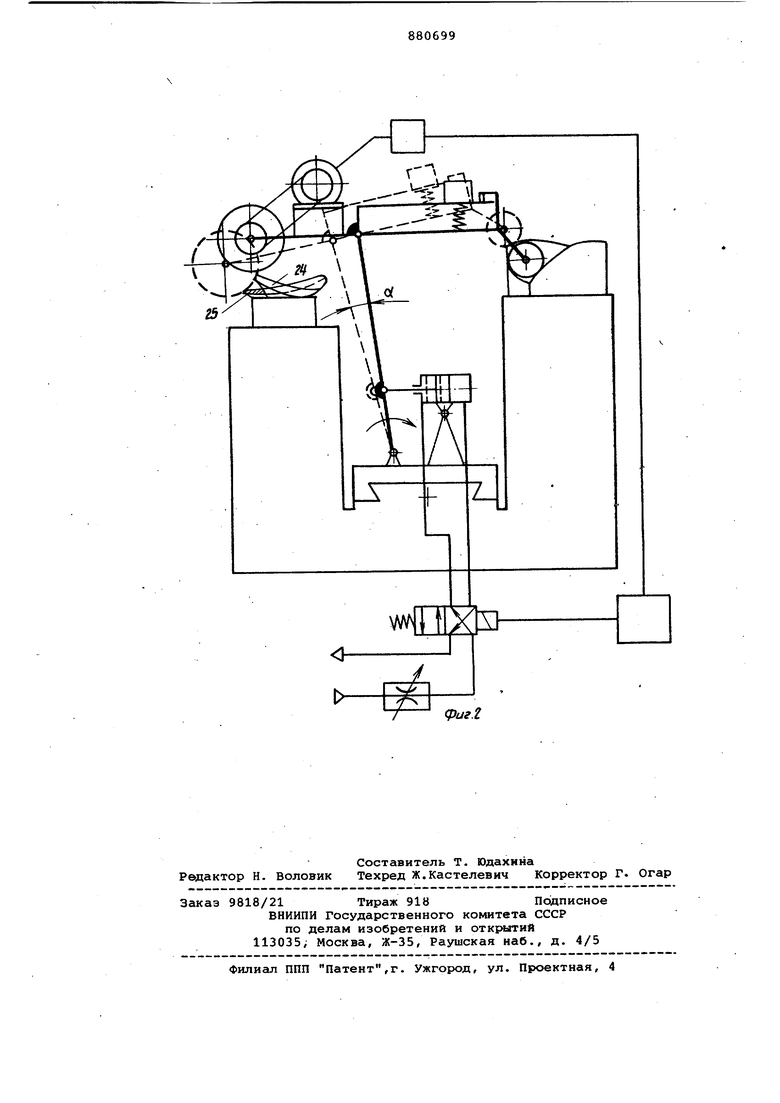

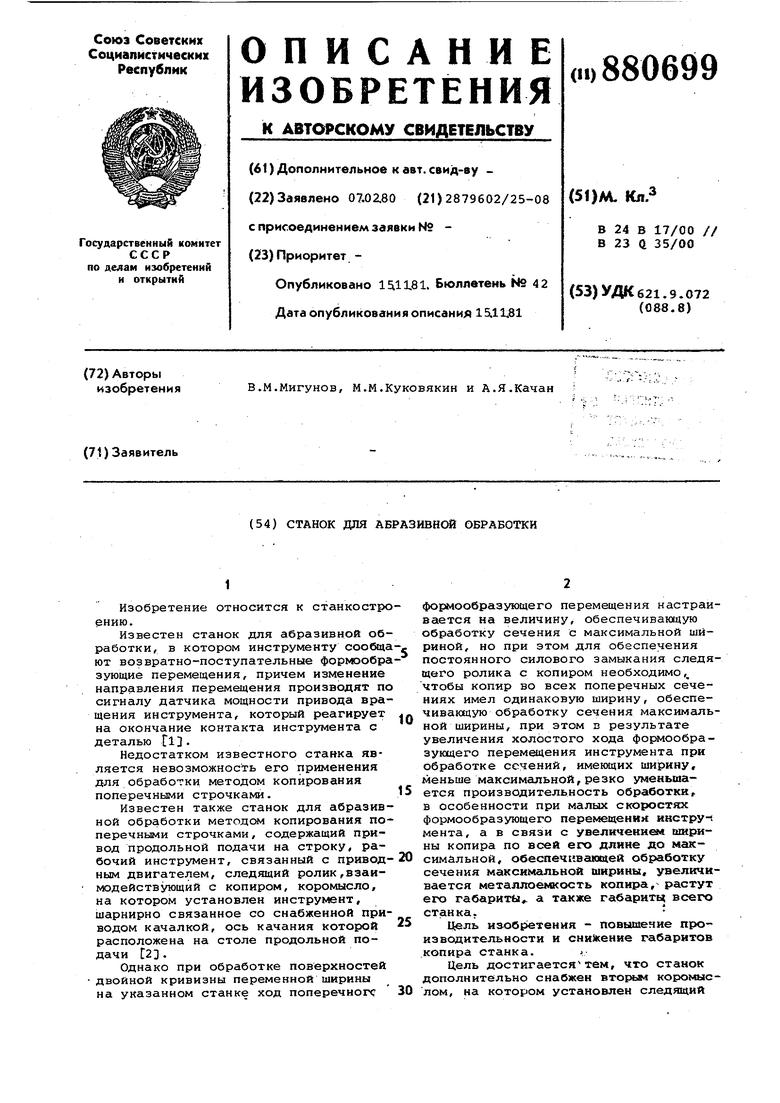

На фиг. 1 изображена кинематическая схема станка в процессе обработки в плоскости обкатки/ на фиг. 2 - то же, в момент выхода инструмента за крайнюю точку обрабатываемого сечения детали.

Обрабатываемая деталь 1 установлена в приспособлении 2,закрепленном на станине 3. На станине 3 неподвижно закреплен копир 4, а также установлен в направляющих стол 5 продольной подачи, на котором установлена ось качалки б, с возможностью ее качания В вертикальной плоскости, атакже установлен привод качания.качалки 6 силовой гидроцилиндр 7, шток 8 которого шарнирно соединен с качалкой 6. Управление возвратно-поступательными перемещениями штока силового цилиндра осуществлено посредством золотник 9 и дросселя 10.

На оси 11 качалки 6 шарнирно, с возможностью качания в вертикальной плоскости, установлены коромысла 12 и 13. На свободном конце коромысла 11 установлен следящий ролик 14, взаимодействующий с копиром 4. На свободном конце плеча А коромысла 13 установлен рабочий инструмент 15, в качестве которого используются вращающиеся упругие щетки, войлочные полировальные круги и т.п. На коромысле 13 установлен также электродвигатель 16 приводящий инструмент 15 в вращение посредством ременной передачи 17. Между коромыслом 12 и плечом коромысла 13 установлена пружина 18 сжатия, посредством которой осуществлено упругое поджатие инструмента 15 к детали 1 в процессе обработки с гарантированной силой. Силовое замыкание следящего ролика 14 с копиром 4 осуществлено грузом 19, закрепленным на плече В коромысла 13 и через пружину 18 действующим на коромысло 12. На коромысле 12 закреплен кронштейн 20, на котором с зазфррм С от второго плеча В коромысла 13 установлен упор 21. Величина зазора С выбирается из расчета обеспечения упругого поджатия инструмента 15 к детали 1 в процессе обработки всех ее сечений. Упор 21 предназначен для предохранения коромысла 13 от проворота в направлении силы действия на него пружины 18 (в данном случае против часовой стрелки)

при выходе инструмента 15 за крайнюю: точку обрабатываемой детали 1.

Кроме того, в цепь электродвигателя 16 подключен датчик 22, следящий за изменением потребляемой мощности в процессе обработки, который электрически связан с шаговым переключателем 23, управлявшим через золотник 9 приводом поперечного формообразующего перемещения инструмента 15 силовым гидроцилиндром 7.

При работе станка привод7 сообщает качательное движение качалке 6, которая в свою очередь сообщает качания шарнирно связанному с ней коромыслу 12 и установленному на нем следящему ролику 14. Следящий ролик, обкатываясь по профилю копира 4 сообщает через коромысло 12 и пружину 18 формообразующее движение инструменту 15, причем пружина 18 осуществляет постоянное упругое поджатие инструмента к детали с гарантированной силой.

В процессе обработки (фиг. 1) величина мощности,потребляемой электродвигателем 16, которая зависит от усилия поджима инструмента 15 к детали 1, колеблется в определенных пределах, на которую датчик 22 не реагирует. При этом обработка осуществляется в одном из направлений, в завсимости от того, включен электромагнит золотника или выключен.

В момент выхода инструмента 15 за крайние точку обрабатываемого сечения детали 1 (фиг. 2) коромысло 13 проворачивается вокруг оси 11 в напсавлении силы действия на него пружины 18 (против часовой стрелки) до замыкания с упором 20, что не позволяет инструменту 15 провалиться за деталь 1. При. этом электродвигатель 16 работает вхолостую, в результате чего потребляемая им мощность резко уменьшается до величины, при. которой датчик 22 срабатывает и посылает сигнал на шаговый переключатель 23, управляющий приводом качания качалки 6 - силовым гидроцилиндром 7 посредством золотника 9 и приводом продольной подачи на строку. В результате направление качания качалки 6, а соответственно направление обработки детали 1 и движения следящего ролика 14, изменится на противоположное и осуществится продольная подача на строку. Плавный выход инструмента за пределы обрабатываемой детали и плавный ввод инструмента в зону обработки обеспечиваются соответствующей подгонкой профиля копира. Такие циклы будут повторяться в процессе обработки детали по всей ее длине. На фиг. 2 для примера показаны два положения механизма обката станка в момент выхода инструмента 15 за крайние точки сечения 24 и сечения 25 детали 1 и изменения направления его формообразующего перемещения на противоположное. При этом видно, что в .процессе обработки, при направлении качания качалки 6 против часовой стрелки, к моменту выхода инструмента 15 за крайнюю точку сечения 24, ширина которого меньше ширины сечения 25, качалка 6 качнется на угол i меньшей, чем к моменту выхода ин;струмента 15 за краЯнкю точку сечения 24. В результате автоматического изме нения направления формообразующего п ремещения инструмента в момент его выхода за кромку обрабатываемого сечения автоматически изменяется и вел чина его хода, т.е. при уменьшении ширины обрабатываемого сечения детали уменьшается ход поперечного формо образующего перемещения инструмента, а при увеличении ширины поперечного сечения обрабатываемой детали, ход формообразующего поперечного перемещения инструмента увеличивается. Всл ствие этого, величина хода поперечного формообразующего перемещения инструмента в каждсмл поперечном сече НИИ обрабатываемой детали представля ет собой величину, необходимую для обработки именно этого сечения, что исключает холостой ход фоЕ 4ообразующего перемещения инструмента, а еле довательно, значительно увеличивает про1 водительность обработки поверхностей двойной кривизны переменной ширины по сравнению с прототипом. . Кроме этого,в: результате автоматического изменения направления формообразующего перемещения инструмента автоматически изменяется и направ ление перемещения следящего ролика, вследствие чего ширина копира в каждом поперечном сечении, необходимая для обеспечения постоянного силового замыкания следящего ролика с копиром при обработке каждого сечения: детал имеет величину, необходимую для обра ботки каждого конкретного сечения, т.е. с уменьшением ширины обрабатыва емого сечения, ширина копира уменьшается, при увеличении ширины обра-ч. батываемого сечения ширина копира увеличивается, что значительно уменьшает металлоемкость копира, его габариты, а также габариты всего станка. Использование данного станка позвогляет значительно повысить производительность, а также снизить габариты и металлоемкость копира. Формула изобретения Станок для абразивной обработки методом копирования поперечными строчками, coдepжaщиff привод продольной подачи на строку, рабочий инструмент, связанный с приводным двигателем, следящий ролик, взаимодействующий с копиром, коромысло, на котором установлен инструмент, шарнирно связанное со снабженной приводом качалкой, ось качания которой закреплена на столе продольной подачи, отличающийся тем, что, с целью повышения производительности и снижения габаритов копира станок снабжен вторым коромыслом, на котором установлен следящий ролик, причем оба коромысла шарнирно на общей оси установлены на качалке -и подпружинены между собой, а одно из коромысел снабжено упором для взаимодействия с другим коромыслом, причем станок дополнительно снабжен шаговым переключателем и подключенным в цепь питания приводного двигателя инструмента датчиком мощности, связанным через шаговый переключатель с приводом качалки и с приводом продольной подачи на строку. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 591306, кл. В 23 Q 15/02, 1974.., 2.Авторское свидетельство СССР по заявке 2749420/25-08, кл. В 24 В 19/04, 1979.

16

П

15

.19 II 20

| название | год | авторы | номер документа |

|---|---|---|---|

| Копировальный станок | 1980 |

|

SU1009719A1 |

| Копировальный станок | 1979 |

|

SU821078A1 |

| Копировальный станок | 1979 |

|

SU876383A2 |

| Копировальный станок | 1981 |

|

SU967774A1 |

| Ленточно-шлифовальный станок для обработки пера лопаток | 1977 |

|

SU745656A1 |

| Шлифовальный станок | 1980 |

|

SU889398A1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

| Ленточно-шлифовальный станок | 1977 |

|

SU704765A2 |

| Копировальный станок | 1979 |

|

SU874272A1 |

| Станок для обработки деталей переменной ширины | 1981 |

|

SU952471A1 |

Авторы

Даты

1981-11-15—Публикация

1980-02-07—Подача