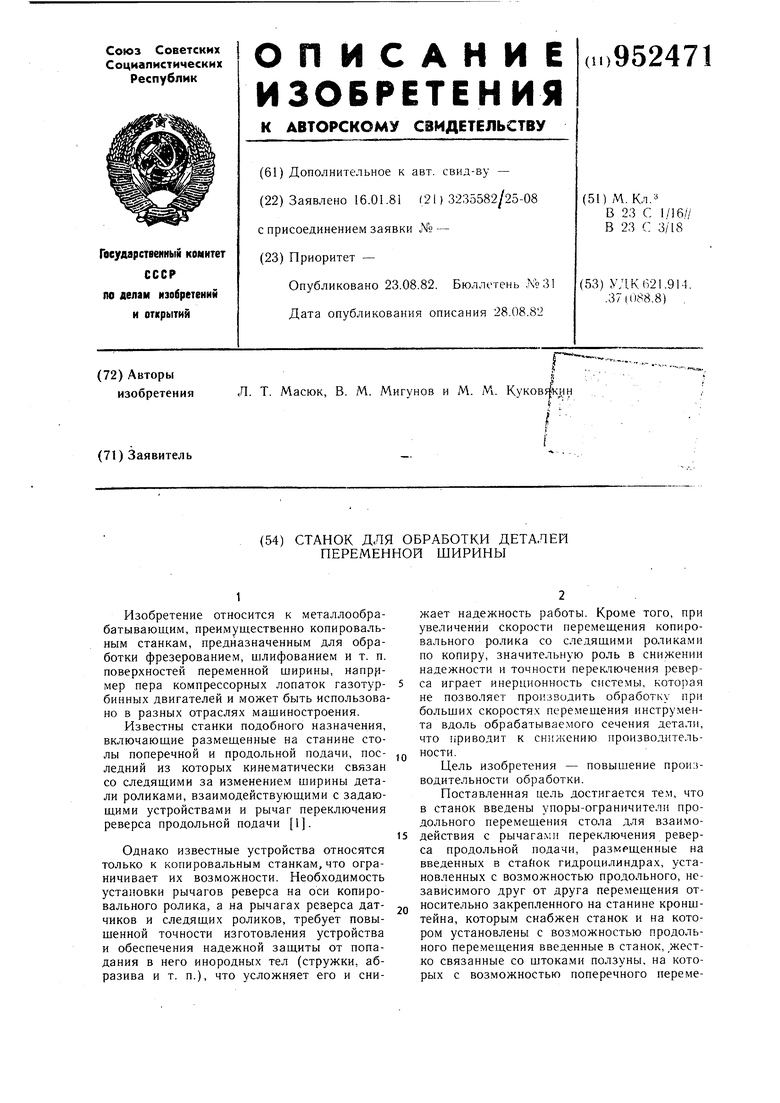

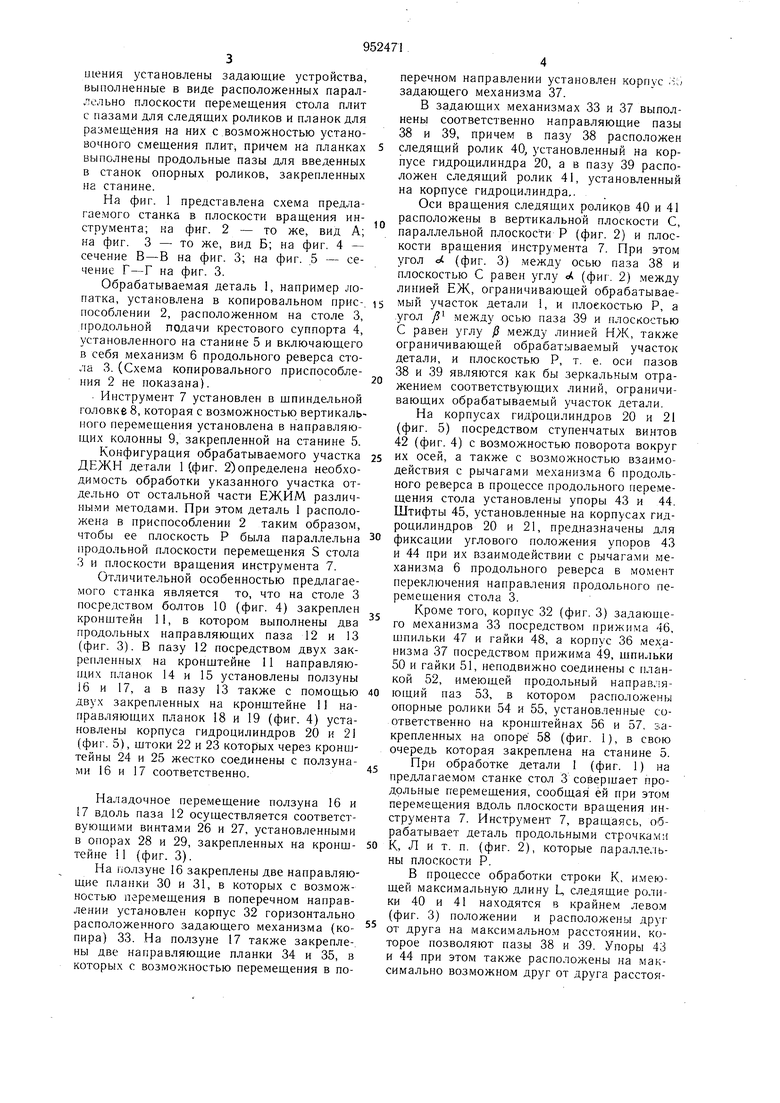

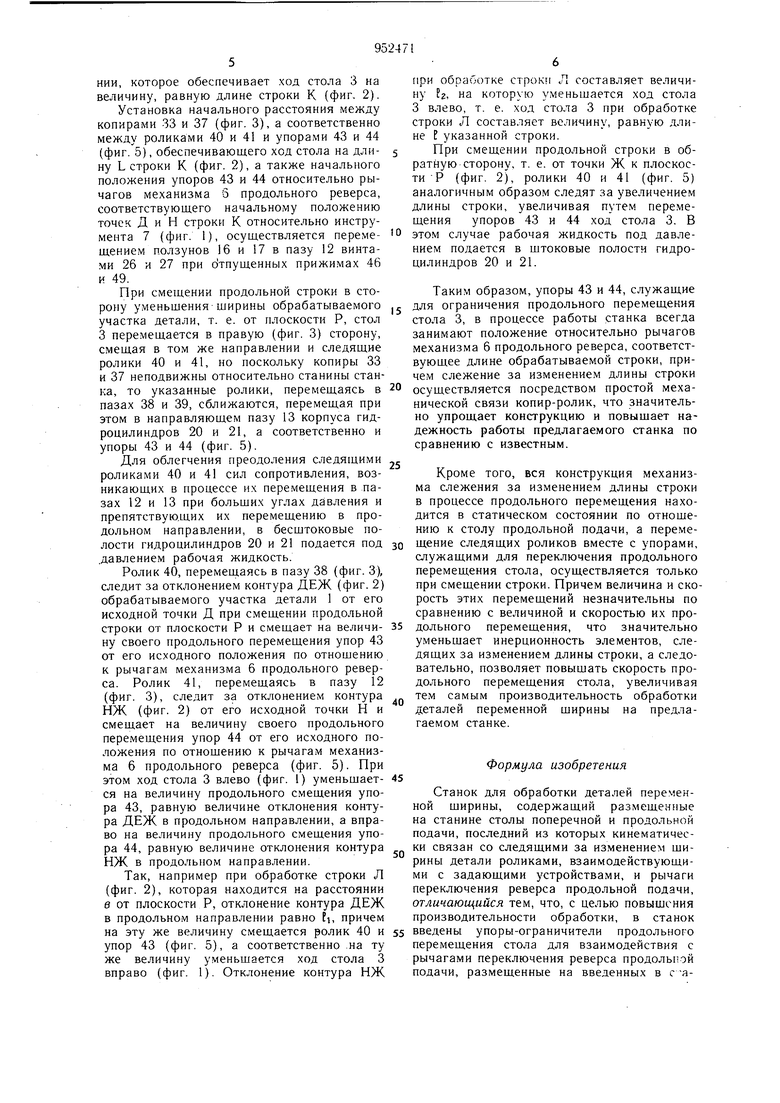

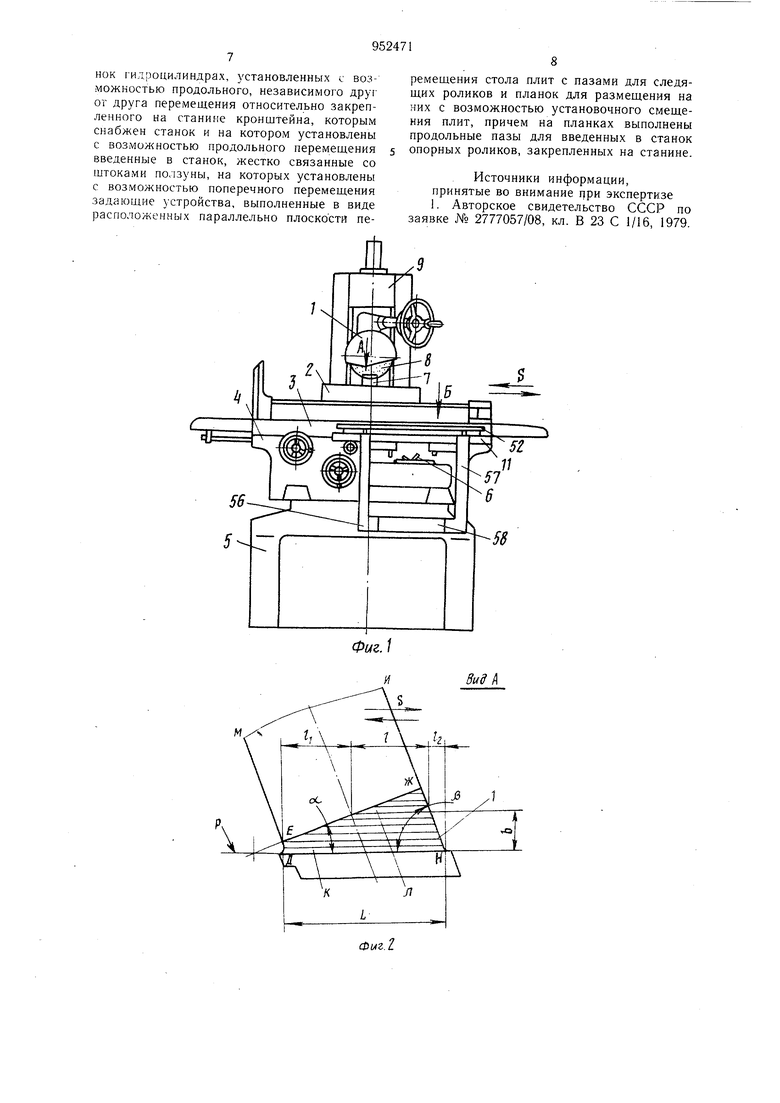

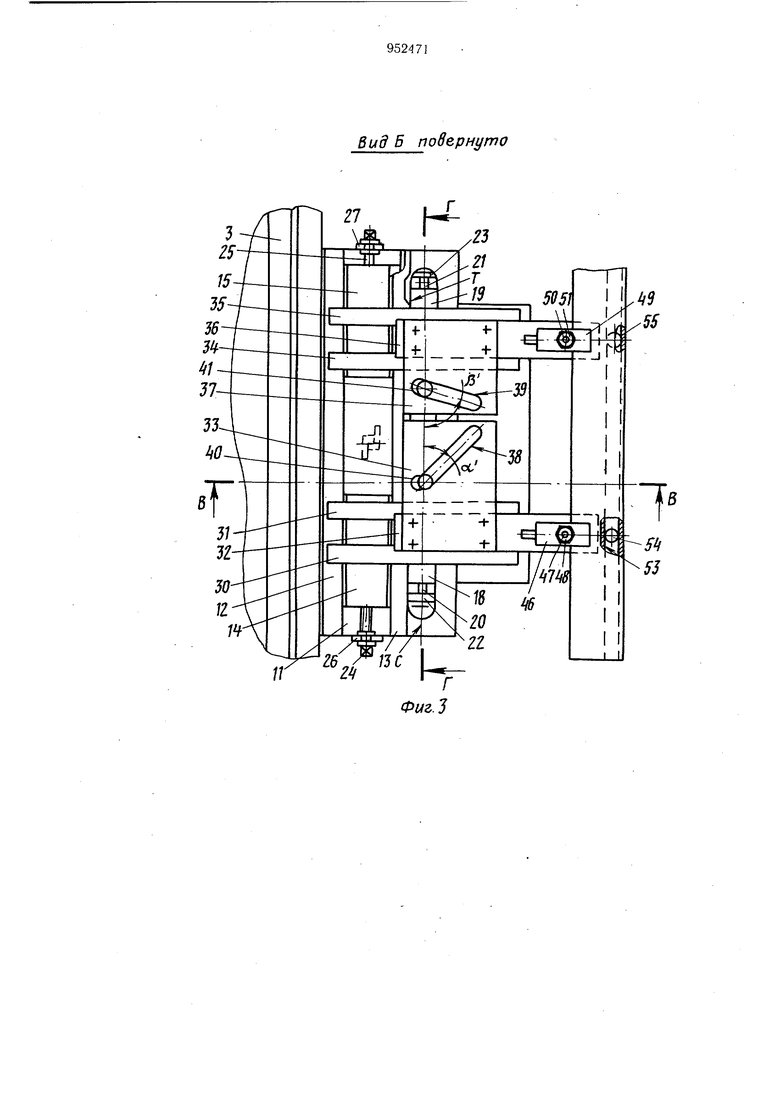

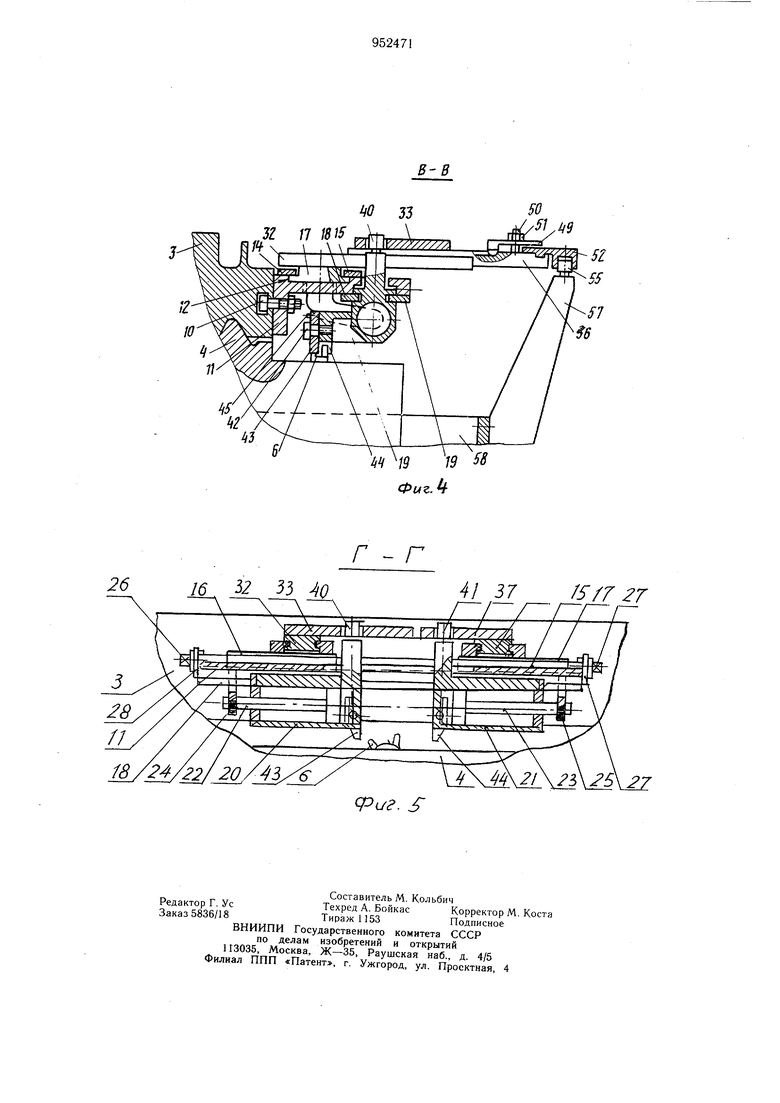

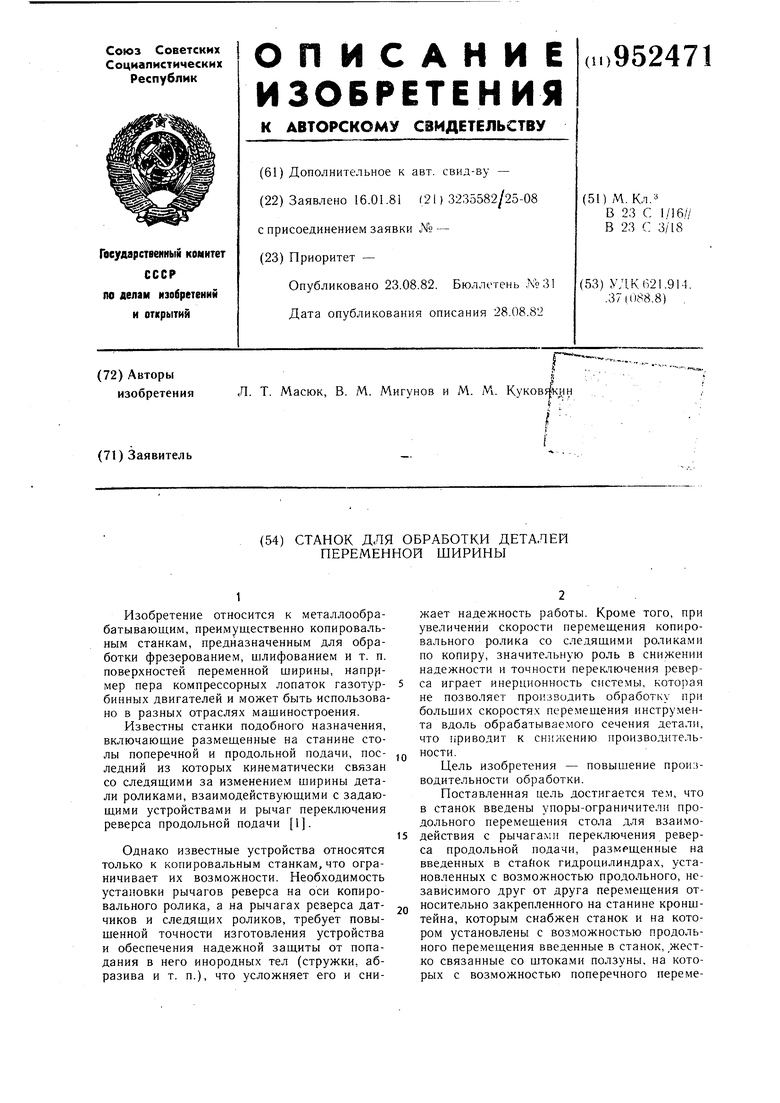

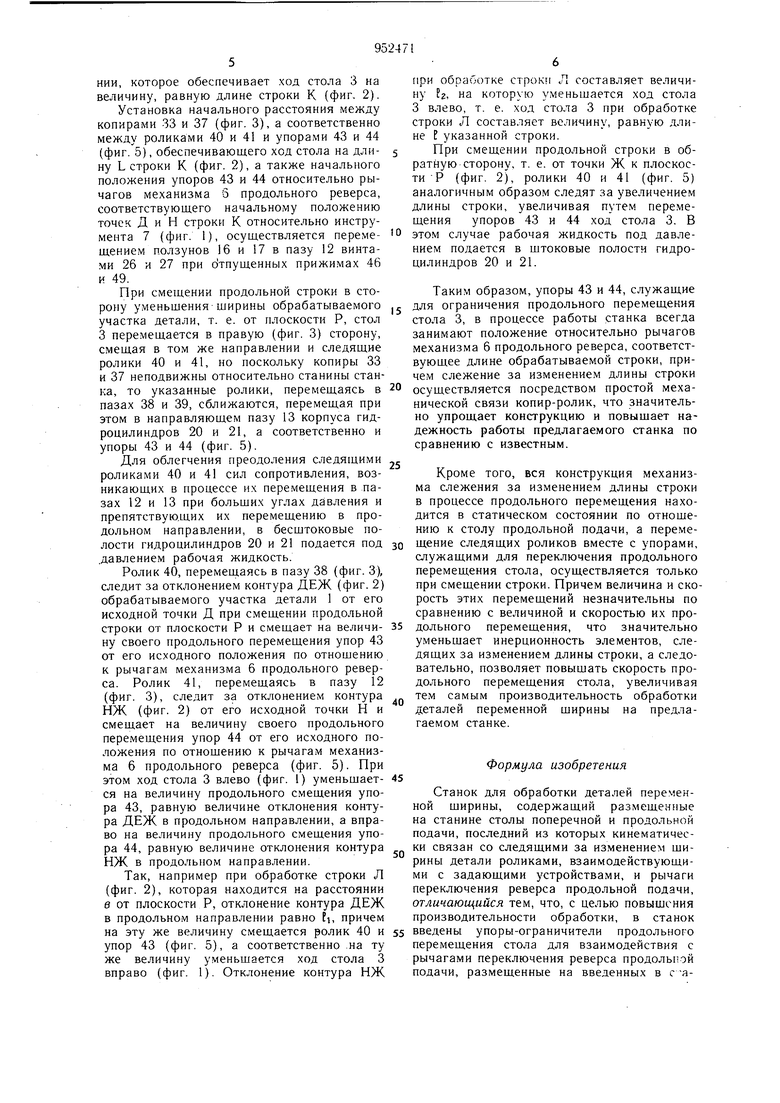

(54) СТАНОК ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ ПЕРЕМЕННОЙ ШИРИНЫ Изобретение относится к металлообрабатывающим, преимущественно копировальным станкам, предназначенным для обработки фрезерованием, шлифованием и т. п. поверхностей переменной ширины, Hanpjiмер пера компрессорных лопаток газотурбинных двигателей и может быть использова но в разных отраслях мащиностроения. Известны станки подобного назначения, включающие размещенные на станине столы поперечной и продольной подачи, последний из которых кинематически связан со следящими за изменением ширины детали роликами, взаимодействующими с задающими устройствами и рычаг переключения реверса продольной подачи 1. Однако известные устройства относятся только к копировальным станкам,что ограничивает их возможности. Необходимость установки рычагов реверса на оси копировального ролика, а на рычагах реверса датчиков и следяш.их роликов, требует повышенной точности изготовления устройства и обеспечения надежной защиты от попадания в него инородных тел (стружки, абразива и т. п.), что усложняет его и снижает надежность работы. Кроме того, при увеличении скорости перемещения копировального ролика со следящими роликами по копиру, значительную роль в снижении надежности и точности переключения реверса играет инерционность системы, которая не позволяет производить обработку при больщих скоростях перемещения инструмента вдоль обрабатываемого сечения детали, что приводит к снилхению производительности. Цель изобретения - повышение производительности обработки. Поставленная цель достигается те.м, что в станок введены упоры-ограничители продольного перемещения стола для взаимодействия с рычагами переключения реверса продольной подачи, размещенные на введенных в стайок гидроцилиндрах, установленных с возможностью продольного, независимого друг от друга перемещения относительно закрепленного на станине кронштейна, которым снабжен станок и на котором установлены с возможностью продольного перемещения введенные в станок, жестко связанные со щтоками ползуны, на которых с возможностью поперечного переметения установлены задающие устройства, выполненные в виде расположенных параллельно плоскости перемещения стола плит с пазами для следящих роликов и планок для размещения на них с .возможностью установочного смещения плит, причем на планках выполнены продольные пазы для введенных в станок опорных роликов, закрепленных на станине. На фиг. 1 представлена схема предлагаемого станка в плоскости вращения ин- - ---- - --- ---- струмента; на фиг. 2 - то же, вид А; на фиг. 3 - то же, вид Б; на фиг. 4 - сечение В-В на фиг. 3; на фиг. 5 - сечение Г-Г на фиг. 3. Обрабатываемая деталь 1, например J 0патка, установлена в копировальном прис-. пособлении 2, расположенном на столе 3, продольной подачи крестового суппорта 4, установленного на станине 5 и включающего в себя механизм 6 продольного реверса стола 3. (Схема копировального приспособления 2 не показана). Инструмент 7 установлен в щпиндельной головке 8, которая с возможностью вертикального перемещения установлена в направляющих колонны 9, закрепленной на станине 5. Конфигурация обрабатываемого участка ДЕЖН детали 1 (фиг. 2)определена необходимость обработки указанного участка отдельно от остальной части ЕЖИМ различны.ми методами. При этом деталь 1 расположена в приспособлении 2 таким образом, чтобы ее плоскость Р была параллельна продольной плоскости перемещения S стола 3 и плоскости вращения инструмента 7. Отличительной особенностью предлагаемого станка является то, что на столе 3 посредством болтов 10 (фиг. 4) закреплен кронщтейн 11, в котором выполнены два продольных направляющих паза 12 и 13 (фиг. 3). В пазу 12 посредством двух закрепленных на кронщтейне 11 направляющих планок 14 и 15 установлены ползуны 16 и 17, а в пазу 13 также с помощью двух закрепленных на кронщтейне 11 направляющих планок 18 и 19 (фиг. 4) установлены корпуса гидроцилиндров 20 и 21 (фиг. 5), щтоки 22 и 23 которых через кронщтейны 24 и 25 жестко соединены с ползунами 16 и 17 соответственно. Наладочное перемещение ползуна 16 и 17 вдоль паза 12 осуществляется соответствующими винтами 26 и 27, установленными в опорах 28 и 29, закрепленных на кронщтейпе 11 (фиг. 3). На ползуне 16 закреплены две направляющие планки 30 и 31, в которых с возможностью перемещения в поперечном направлении установлен корпус 32 горизонтально расположенного задающего механизма (копира) 33. На ползуне 17 также закреплены две направляющие планки 34 и 35, в которых с возможностью перемещения в поперечном направлении установлен корпус -;;) задающего механизма 37. В задающих механизмах 33 и 37 выполнены соответственно направляющие пазы 38 и 39, причем в пазу 38 расположен следящий ролик 40, установленный на корпусе гидроцилиндра 20, а в пазу 39 расположен следящий ролик 41, установленный на корпусе гидроцилиндра,. Оси вращения следяидих роликов 40 и 41 расположены в вертикальной плоскости С, параллельной плоскости Р (фиг. 2) и плоскости вращения инструмента 7. При этом угол dC (фиг. 3) между осью паза 38 и плоскостью С равен углу (фиг. 2) между линией ЕЖ, ограничивающей обрабатываемый участок детали 1, и плоскостью Р, а .угол между осью паза 39 и плоскостью С равен углу J} между линией НЖ, также ограничивающей обрабатываемый участок детали, и плоскостью Р, т. е. оси пазов 38 и 39 являются как бы зеркальным отражением соответствующих линий, ограничивающих обрабатываемый участок детали. На корпусах гидроцилиндров 20 и 21 (фиг. 5) посредством ступенчатых винтов 42 (фиг. 4) с возможностью поворота вокруг их осей, а также с возможностью взаимодействия с рычагами механизма 6 продольного реверса в процессе продольного перемещения стола установлены упоры 43 и 44. Штифты 45, установленные на корпусах гидроцилиндров 20 и 21, предназначены для фиксации углового положения упоров 43 и 44 при их взаимодействии с рычагами механизма б продольного реверса в момент переключения направления продольного перемепдения стола 3. Кроме того, корпус 32 (фиг. 3) задающего механизма 33 посредством прижима 46, шпильки 47 и гайки 48, а корпус 36 механизма 37 посредством прижима 49, шпильки 50 и гайки 51, неподвижно соединены с планкой 52, имеющей продольный направляЮ1ДИЙ паз 53, в котором расположены опорные ролики 54 и 55, установленные соответственно на кронштейнах 56 и 57, закрепленных на опоре 58 (фиг. 1), в свою очередь которая закреплена на станине 5. При обработке детали 1 (фиг. 1) на предлагаемом станке стол 3 соверщает продольные перемещения, сообщая ей при этом перемещения вдоль плоскости вращения инструмента 7. Инструмент 7, вращаясь, обрабатывает деталь продольными строчками К, Л и т. п. (фиг. 2), которые параллельны плоскости Р. В процессе обработки строки К, именэщей максимальную длину Ц следящие ролики 40 и 41 находятся в крайнем левом (фиг. 3) положении и расположены друг от друга на максимально.м расстоянии, которое позволяют пазы 38 и 39. Упоры 43 и 44 при этом также расположены на максимально возможном друг от друга расстояНИИ, которое обеспечивает ход стола 3 на величину, разную длине строки К (фиг. 2). Установка начального расстояния между копирами 33 и 37 (фиг. 3), а соответственно между роликами 40 и 41 и упорами 43 и 44 (фиг. 5), обеспечивающего ход стола на длину L строки К (фиг. 2), а также начального положения упоров 43 и 44 относительно рычагов механизма б продольного реверса, соответствующего начальному положению точек Д и Н строки К относительно инструмента 7 (фиг. 1), осуществляется перемещением ползунов 16 и 17 в пазу 12 винтами 26 и 27 при отпущенных прижимах 46 и 49. При смещении продольной строки в сторону уменьщения ширины обрабатываемого участка детали, т. е. от плоскости Р, стол 3 перемещается в правую (фиг. 3) сторону, смещая в том же направлении и следящие ролики 40 и 41, но поскольку копиры 33 и 37 неподвижны относительно станины станка, то указанные ролики, перемещаясь в пазах 38 и 39, сближаются, перемещая при этом в направляющем пазу 13 корпуса гидроцилиндров 20 и 21, а соответственно и упоры 43 и 44 (фиг. 5). Для облегчения преодоления следящими роликами 40 и 41 сил сопротивления, возникающих в процессе их перемещения в пазах 12 и 13 при больщих углах давления и препятствую.щих их перемещению в продольном направлении, в бесщтоковые полости гидроцилиндров 20 и 21 подается под давлением рабочая жидкость. Ролик 40, перемещаясь в пазу 38 (фиг. 3), следит за отклонением контура ДЕЖ (фиг. 2) обрабатываемого участка детали 1 от его исходной точки Д при смещении продольной строки от плоскости Р и смещает на величину своего продольного перемещения упор 43 от его исходного положения по отношению к рычагам механизма 6 продольного реверса. Ролик 41, перемещаясь в пазу 12 (фиг. 3), следит за отклонением контура НЖ (фиг. 2) от его исходной точки Н и смещает на величину своего продольного перемещения упор 44 от его исходного положения по отнощению к рычагам механизма 6 продольного реверса (фиг. 5). При этом ход стола 3 влево (фиг. 1) уменьшается на величину продольного смещения упора 43, равную величине отклонения контура ДЕЖ в продольном направлении, а вправо на величину продольного смещения упора 44, равную величине отклонения контура НЖ в продольном направлении. Так, например при обработке строки Л (фиг. 2), которая находится на расстоянии в от плоскости Р, отклонение контура ДЕЖ в продольном направлении равно ЕЬ причем на эту же величину смещается ролик 40 и упор 43 (фиг. 5), а соответственно на ту же величину уменьшается ход стола 3 вправо (фиг. 1). Отклонение контура НЖ При обработке строки Л составляет величину EZ, на которую уменьшается ход стола 3 влево, т. е. ход стола 3 при обработке строки Л составляет величину, равную длине Е указанной строки. При смещении продольной строки в обратную сторону, т. е. от точки Ж к плоскостиР (фиг. 2), ролики 40 и 41 (фиг. 5) аналогичным образом следят за увеличением длины строки, увеличивая путем перемещения упоров 43 и 44 ход стола 3. В этом случае рабочая жидкость под давлением подается в щтоковые полости гидроцилиндров 20 и 21. Таким образом, упоры 43 и 44, служащие для ограничения продольного перемещения стола 3, в процессе работы станка всегда занимают положение относительно рычагов механизма 6 продольного реверса, соответствующее длине обрабатываемой строки, причем слежение за изменением длины строки осуществляется посредством простой механической связи копир-ролик, что значительно упрощает конструкцию и повышает надежность работы предлагаемого станка по сравнению с известным. Кроме того, вся конструкция механизма слежения за изменение.м длины строки в процессе продольного перемещения находится в статическом состоянии по отнощению к столу продольной подачи, а перемещение следящих роликов вместе с упорами, служащими для переключения продольного перемещения стола, осуществляется только при смещении строки. Причем величина и скорость этих перемещений незначительны по сравнению с величиной и скоростью их продольного перемещения, что значительно уменьшает инерционность элементов, следящих за изменением длины строки, а следовательно, позволяет повышать скорость продольного перемещения стола, увеличивая тем самым производительность обработки деталей переменной ширины на предлагаемом станке. Формула изобретения Станок для обработки деталей переменной ширины, содержаший размещенные на станине столы поперечной и продольной подачи, последний из которых кинематически связан со следящими за изменением щирины детали роликами, взаимодействующими с задающими устройствами, и рычаги переключения реверса продольной подачи, отличающийся тем, что, с целью повышения производительности обработки, в станок введены упоры-ограничители продольного перемещения стола для взаимодействия с рычагами переключения реверса продольной подачи, размещенные на введенных в с-анок гидроцилиндрах, установленных с возможностью продольного, независимого друг or друга перемещения относительно закрепленного на станине кронштейна, которым снабжен станок и на котором установлены с возможностью продольного перемещения введенные в станок, жестко связанные со штоками ползуны, на которых установлены с возможностью поперечного перемещения задающие устройства, выполненные в виде расположенных параллельно плоскости перемещения стола плит с пазами для следящих роликов и планок для размещения на них с возможностью установочного смещения плит, причем на планках выполнены продольные пазы для введенных в станок опорных роликов, закрепленных на станине.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2777057/08, кл. В 23 С 1/16, 1979.

/

32 /7 18 If

0 33

Vv5 V5

ФигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Копировальный станок | 1979 |

|

SU821078A1 |

| Копировальный станок | 1979 |

|

SU876383A2 |

| Копировальный станок | 1979 |

|

SU850358A1 |

| Копировальный станок | 1979 |

|

SU795751A1 |

| Копировальный станок | 1981 |

|

SU967774A1 |

| Копировальный станок | 1980 |

|

SU1009719A1 |

| Копировальный станок | 1979 |

|

SU874272A1 |

| Копировальный станок | 1980 |

|

SU908551A1 |

| Станок для абразивной обработки | 1980 |

|

SU880699A1 |

| Копировальный станок | 1979 |

|

SU795898A1 |

16 2 33 0

Г - Г 4/ 37 /SfT 27

Авторы

Даты

1982-08-23—Публикация

1981-01-16—Подача