(54) ВИБРООБКАТНИК

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ ФАСОННЫХ ДЕТАЛЕЙ | 1972 |

|

SU341634A1 |

| Устройство для обработки некруглых деталей | 1982 |

|

SU1041268A2 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| Станок для вибрационного накатывания | 1976 |

|

SU653097A1 |

| Инструмент для чистовой и упрочняющей обработки деталей | 1977 |

|

SU704771A1 |

| ВИБРОДИНАМИЧЕСКАЯ ГОЛОВКА | 1994 |

|

RU2090340C1 |

| Ленточно-шлифовальный станок для скругления кромок пера лопаток | 1980 |

|

SU872213A1 |

| ИНСТРУМЕНТ ДЛЯ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2000 |

|

RU2173628C1 |

| Ленточно-шлифовальный станок | 1971 |

|

SU446398A1 |

| СБОРНАЯ СЕКЦИОННАЯ ПРОТЯЖКА ДЛЯ ОБТОЧКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2380201C2 |

1

Изобретение относится к обработке металлов методом роверхностного пластического деформирования.

Известно устройство для обработки поверхностей, содержащее корпус, взаимосвязанные держатели с рабочими элементами и копир I.

Недостатком этого устройства является то, что оно предназначено лишь для обработки плоских поверхностей и ие может использоваться при упрочияющей обработке сложных фасонных поверхностей. Чистовая обработка виброобкатыванием фасоииых поверхиостей с наклонными и радиусными участками различной кривизны и угла наклоиа ие производится из-за отсутствия надлежащих инструментов. Чистовая обработка фасонных поверхностей выполняется вручную шабрением или с помощью пневматическшс машинок.

Ручные методы оказывают заметное влня не на точность и качество обработки, которые остаются весьма низкими и полностью зависят от квалификации нсполиителя.

Цель изобретения -- расширение технологических возможностей при обработке фасонных поверхностей, и создания пересека ющегося регулярного мнкрорельефа.

Поставленная цель достигается тем, что держатели выполнены в виде реек с шестерней, установленной с возможностью поворота вокруг своей оси, связанной с копиром посредством введенных в виброобкатиик рычагов с копирными роликами, а рычаги размещеиы под углом друг к другу, равным половнне. периода циклосинусонды копира.

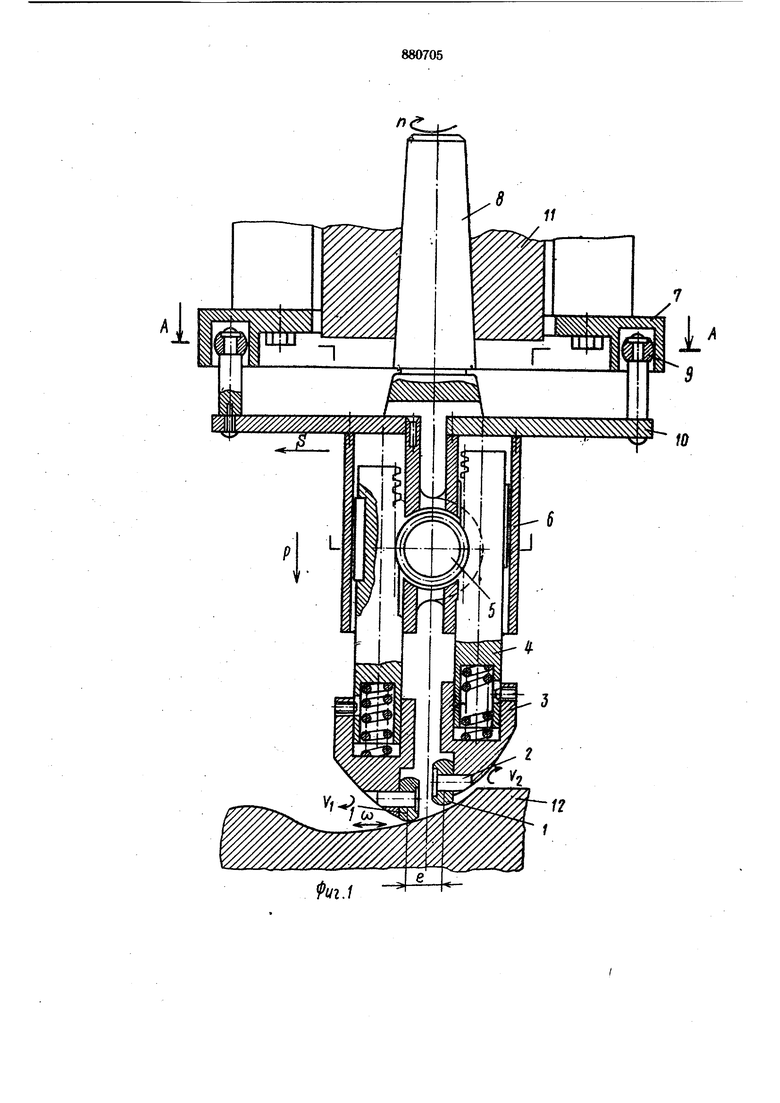

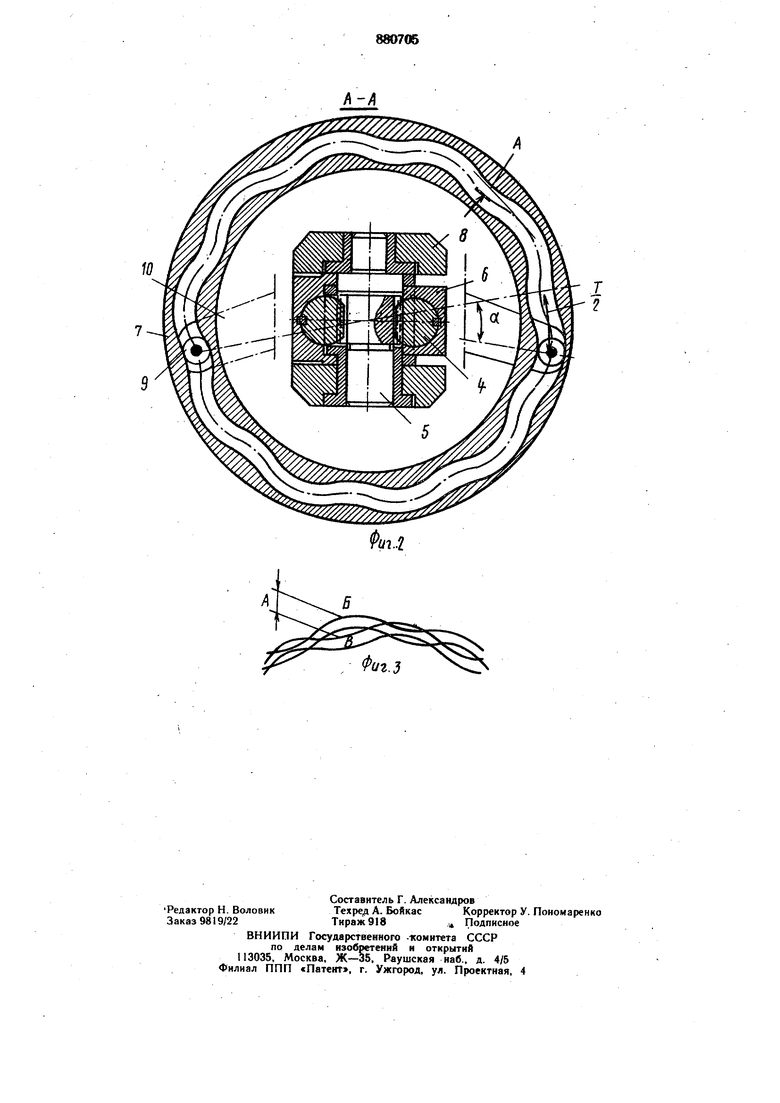

На фиг. 1 изображеи виброобкатник раз10 рез; на фиг. 2 -, разрез А-А на фиг. I; на фиг. 3 - вид микрорельефа.

Элементы (например, ролики) свободно вращаются на осях 2, подпружиненных башмачков 3, закрепленных на держателях-: рейках 4, связаны между собой через шестерню 5. Держатели 4 свободно перемещаются в поворотных направляющих б, которые имеют возможность поворота ;фуг от друга, вокруг подвижной оси щестерни 5.

Угол поворота направляющих определя« ется профилем неподвижиого кулачка 7, закрепленного на корпусе шпиндельной бабки. i

Ось подвижной шестерни 5 смонтнраваиа в

корпусе хвостовнка 8. Держатели 4 и деормирующие элементы 1 установлены симметрично относительно оси вращения хвосовика, кроме того, последние размещены на расстояниях «е от оси шпинделя, что позволяет при вращении шпинделя деформнрующим элементам совершать качение по обрабатываемой поверхности по окружности диаметром 2е. Взаимосвязь держаелей 4 через шестерню 5 дает возможность элементам I самоустанавливаться на наклонных и раднусных участках поверхности при каченни ролнков вокруг оси шпинделя.

Копирующие ролнки 9, установленные на рычагах 10, прн вращении шпинделя катятся по пазу кулачка, копируя его профнль, а связанные с роликами 9 направляющие 6 совершают при этом колебательное движение вокруг оси шестерни 5. Та.кое конструктивное решение дает возможность держателям находится в постоянном зацеплении с шестерней 5 независимо от угла поворота направляющих. Для создания пересекающего регулярного микрорельефа необходимо наложение траекторий движеннй элемента 1 таким образом, как показано на фиг. 3. Для этой цели копирующие ролики 9 должны моитироваться на рычагах 10 и располагаться в пазу кулачка с угловым смещением Л- (фиг. 2), равным половине периода () циклосинусоиды.

Таким образом, при повороте устройства на 180° деформирующий элемеит, пришедший на место предыдущего (точка Б фиг. 3), смещается в этом месте в противоположную предыдущему ролику сторону (точка В) на величину амплитуды А циклосинусоиды профиля неподвижиого кулачка, т.е. ролики двигаются синхронно друг относительно друга.

Такая форма регулярного мнкроре.hьeфa способствует лучшему задержанию смазки на поверхности летали, а также обеспечивает стойкость и долговечность обкатанных поверхностей.

После выполнения фрезерованием фасонной поверхности на станке взамен фрезы в

шпинделе стайка 11. устанавливается виброобкатннк. При этом деформирующие ролики прижимаются к обрабатываемой детали 12 с натягом Я, достаточным для обеспечеНия деформирования металла гребешков обрабатываемой поверхности. Затем включается главное вращение шпинделя и подача. Деформирующие ролики I катятся по обрабатываемой поверхиости со скоростями V,, Vi по окружности вокруг оси вращення

хвостовика и совершают колебательные движения (J в радиальном направленни.

При переходе с плоской горизонтальной поверхности на наклонную Нли радиусную ролики, кроме того, двигаются возвратнопоступательно (параллельно оси шпинделя),

самоустанавлнваясь на поверхности.

Применение виброобкатника позволяет автоматизировать процесс обработки, повысить точность и качество обработкн сложных поверхностей, увеличить стойкость и

долговечность обрабатываемых поверхностей.

Формула изобретения

25 I. Виброобкатник, содержащий корпус, держатели, несущие деформирующие элементы, копир, отличающийся тем, что, с целью расширения технологнческнх возмож-. ностей при обработке фасонных поверхностей, держатели выполнены в виде реек с

шестерней, установленной с возможностью поворота вокруг своей оси, связанной с копиром посредством введенных в виброобкатник рычагов с копнрными роликами.

J5 тем, что, с целью создания пересекающегося регулярного микрорельефа, рычаги разме1цены под углом друг к другу, равным половине периода циклосинусоиды копира.

,Источники информации,

принятые во Ьиимание при экспертизе

40 1. Авторское свидетельство СССР № 545454, кл. В 24 В 39/02, 1976.

Авторы

Даты

1981-11-15—Публикация

1980-02-01—Подача