I

Изобретение относится к изготовлению элементов летательных аппаратов из полимерного армированного волокнами материала.

Известен способ изготовления силового элемента путем укладки на стапеле с помощью фиксаторов в заданном направлении волокнистого материала 1J.

Известный способ предполагает укладку отрезков волокнистого материала, что усложняет процесс изготовления элемента.

Наиболее близким к предлагаемому является способ изготовления силового элемента путем намотки волокон, пропитанных связующим, на технологические штыри, образующие на степеле заданный контур, удаления щтырей, отверждения заготовки и съема 2.

Данный способ не обеспечивает получения равнопрочного изделия и имеет усложненную технологию с использованием других типов полимерных материалов.

Целью изобретения является упрощение способа и обеспечение равнопрочности изделия.

Поставленная цель достигается за счет того, что согласно способу изготовления силового элемента из полимерного армированного волокнами материала путем намотки волокон, пропитанных связующим, на технологические штыри, образующие на стапеле заданный контур, удаления штырей, отверждения заготовки и съема, технологические штыри устанавливают в местах

5 изменения толщины, и намотку ведут переходя от одних штырей к другим по мере изменения толщиныот меньшей ее величины к большей.

Причем волокна после удаления щтырей в зоне Их огибания разрезают и раскла10 дывают до-образования плавного перехода профиля.

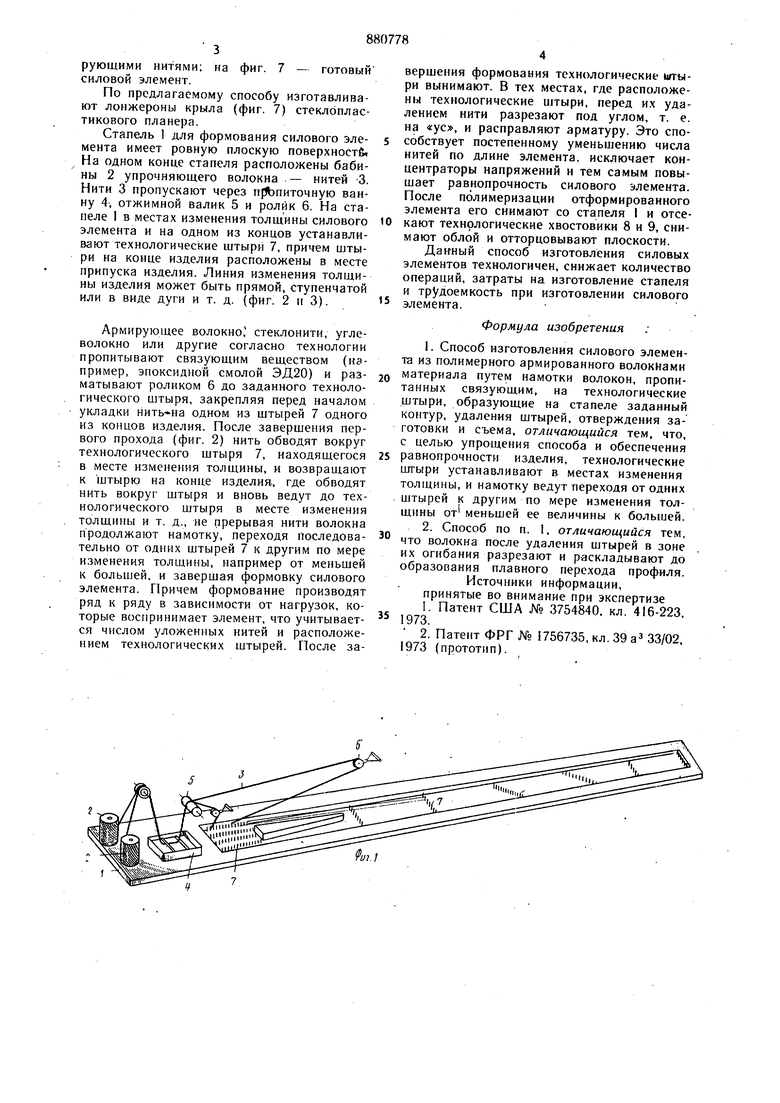

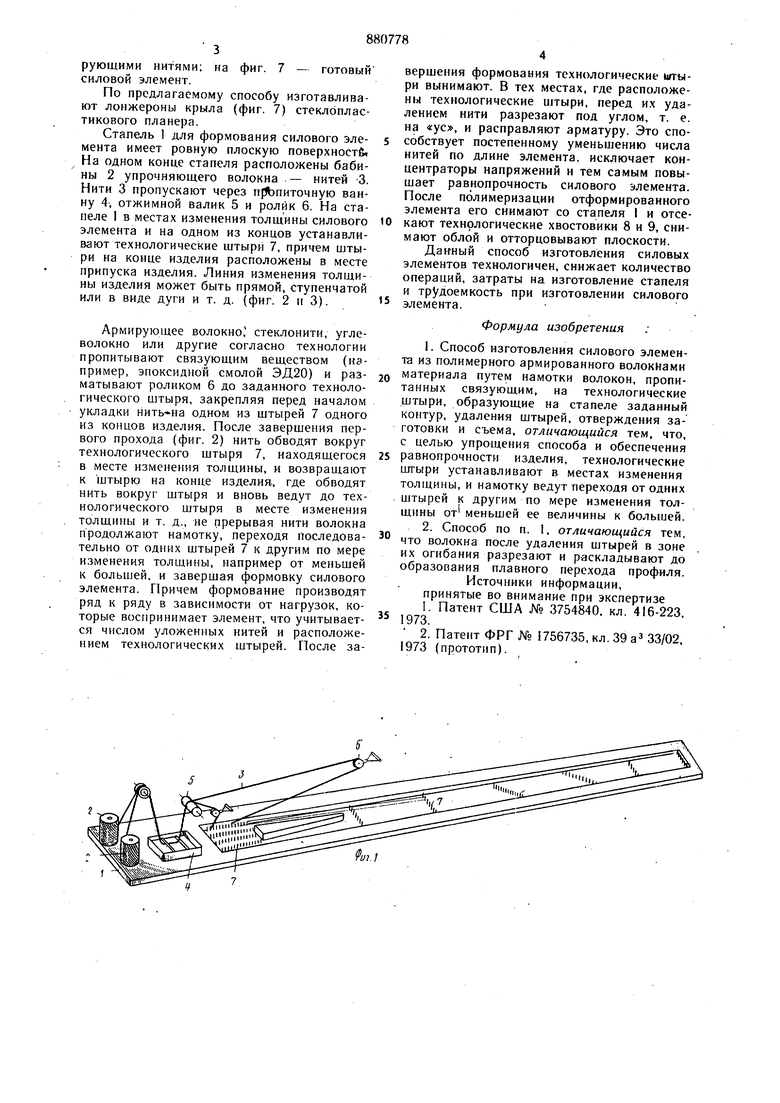

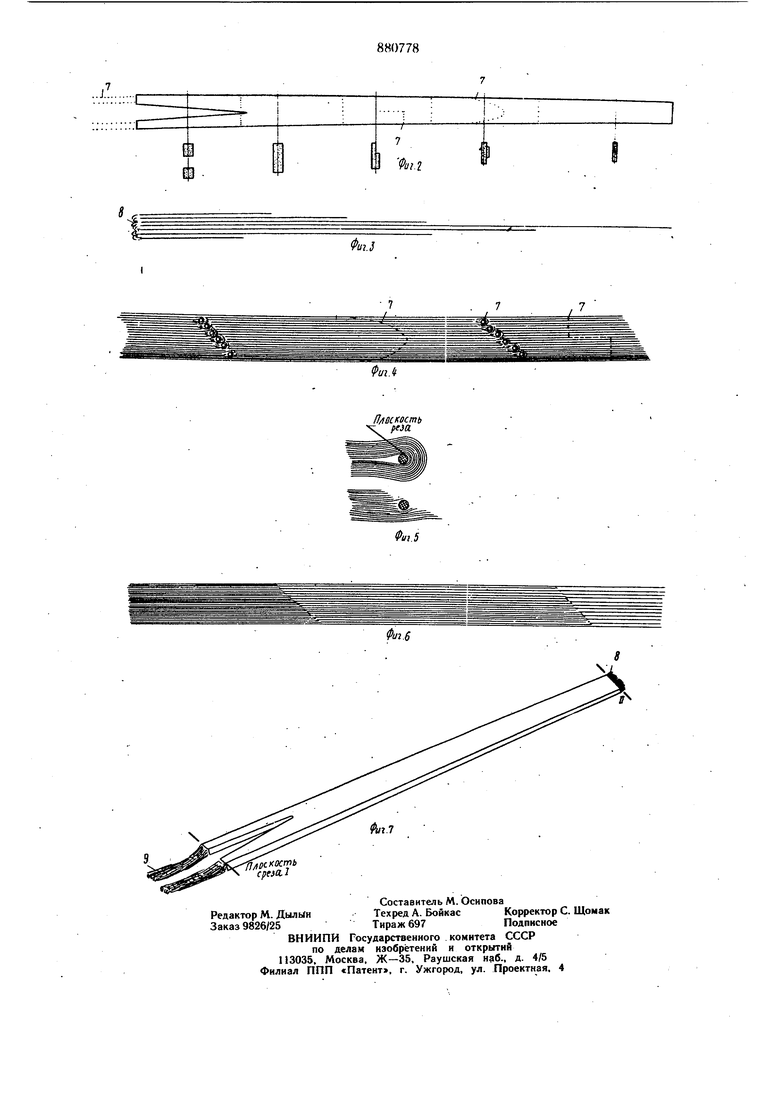

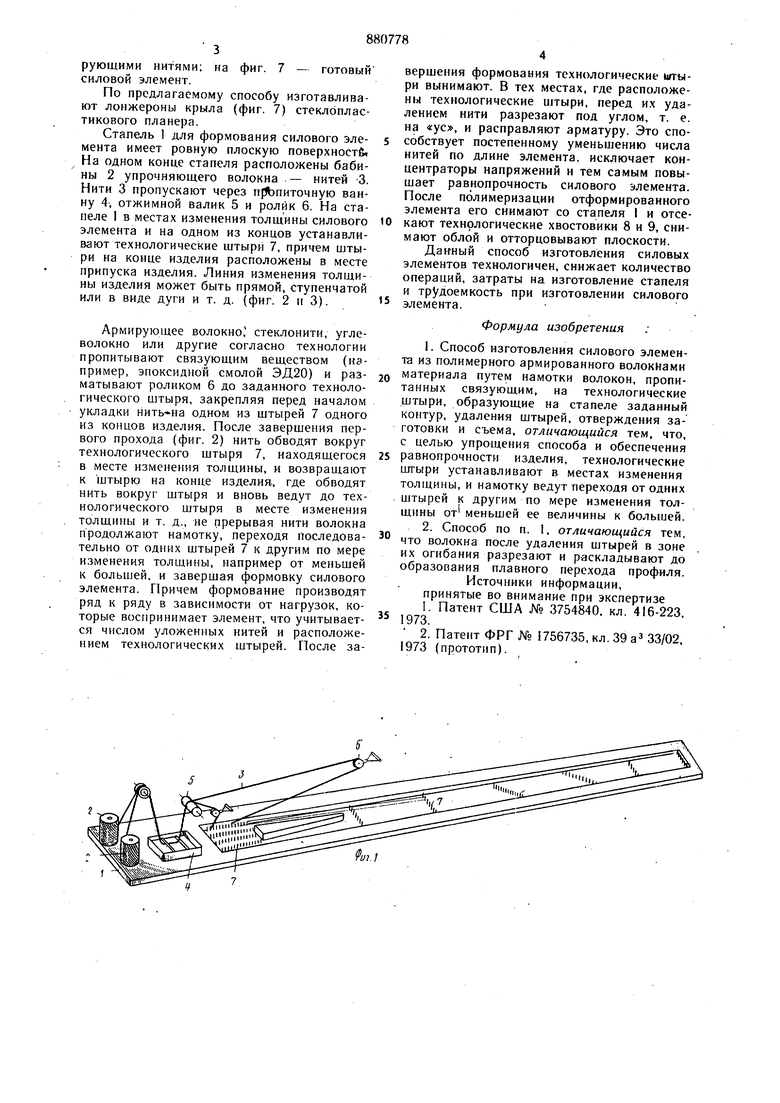

На фиг. I изображена оснастка для формования силового элемента; на фиг. 2 - схема расположения технологических штырей в местах изменения толщины силового

5 элемента, вид сверху; на фиг. 3 - вид силового элемента с различным расположением технологических щтырей, вид сбоку; на фиг. 4 - силовой элемент с уложенными волокнами по заданной конфигурации относительно технологических штырей; на , фиг. 5 - способ разрезания армирующих нитей у технологического штыря; на фиг. 6 - силовой элемент с удаленными технологическими штырями и расправленными армируюшими нитями; на фиг. 7 - готовый силовой элемент.

По предлагаемому способу изготавливают лонжероны крыла (фиг. 7) стеклопластикового планера.

Стапель 1 для формования силового элемента имеет ровную плоскую поверхности. На одном конце стапеля расположены бабины 2 упрочняющего волокна - нитей -3. Нити 3 пропускают через п|Л)питочиую ванну 4, отжимной валик 5 и ролик 6. На стапеле I в местах изменения толщины силового элемента и на одном из концов устанавливают технологические штыри 7, причем штыри на конце изделия расположены в месте припуска изделия. Линия изменения толщины изделия может быть прямой, ступенчатой или в виде дуги и т. д. (фиг. 2 и 3).

Армирующее волокно, стеклонити, углеволокно или другие согласно технологии пропитывают связующим веществом (например, эпоксидной смолой ЭД20) и разматывают роликом 6 до заданного технологического штыря, закрепляя перед началом укладки нить-на одном из штырей 7 одного из концов изделия. После завершения первого прохода (фиг. 2) нить обводят вокруг технологического штыря 7, находящегося в месте изменения толщины, и возвращают к штырю на конце изделия, где обводят нить вокруг штыря и вновь ведут до технологического штыря в месте изменения толщиШ) и т. д., не прерывая нити волокна продолжают намотку, переходя последовательно от одних штырей 7 к другим по мере изменения толщины, например от меньшей к большей, и завершая формовку силового элемента. Причем формование производят ряд к ряду в зависимости от нагрузок, которые воспринимает элемент, что учитывается числом уложенных нитей и расположением технологических штырей. После завершения формования технологические иггыри вынимают. В тех местах, где расположены технологические штыри, перед их удалением нити разрезают под углом, т. е. на «ус, и расправляют арматуру. Это способствует постепенному уменьшению числа нитей по длине элемента, исключает концентраторы напряжений и тем самым повышает равнопрочность силового элемента. После полимеризации отформированного элемента его снимают со стапеля I и отсекают технологические хвостовики 8 и 9, снимают облой и отторцовывают плоскости.

Данный способ изготовления силовых элементов технологичен, снижает количество операций, затраты на изготовление стапеля и трудоемкость при изготовлении силового

элемента.

Формула изобретения

1.Способ изготовления силового элемента из полимерного армированного волокнами

материала путем намотки волокон, пропитанных связующим, на технологические штыри, образующие на стапеле заданный контур, удаления штырей, отверждения заготовки и съема, отличающийся тем, что, с целью упрощения способа и обеспечения

равнопрочности изделия, технологические щгыри устанавливают в местах изменения толщины, и намотку ведут переходя от одних штырей к другим по мере изменения Толщины от меньшей ее величины к большей.

2.Способ по п. I, отличающийся тем, что волокна после удаления штырей в зоне их огибания разрезают и раскладывают до образования плавного перехода профиля.

Источники информации, принятые во внимание при экспертизе I. Патент США № 3754840, кл. 416-223,

1973.

2. Патент ФРГ № 1756735, кл. 39 а 33/02,

1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ДАВЛЕНИЯ | 2000 |

|

RU2180948C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ СИЛОВЫХ ПАНЕЛЕЙ | 2014 |

|

RU2579779C2 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2338950C1 |

| Газовый баллон высокого давления | 1991 |

|

SU1838714A3 |

| СССРПриоритет 24.XI.1967, N° 685402, СШАОпубликовано 13.XII.1972. Бюллетень N° 2за 1973Дата опубликования описания 13.11.1973УДК 678.027.94(088.8) | 1973 |

|

SU362531A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛОВОГО ЭЛЕМЕНТА ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2106252C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2488486C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОЙНИКА | 2002 |

|

RU2217313C1 |

| Способ изготовления слоистых трубчатых изделий из композиционных материалов на основе неотвержденного полимерного связующего | 2021 |

|

RU2778930C1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

d;

Фиг.г

Авторы

Даты

1981-11-15—Публикация

1980-01-10—Подача