Изобретение относится к промьшшенности строительных материалов и может быть использовано для изготовления строительных изделий с декоративным слоем-, получаемым оплавлением поверхности изделия. Известны сырьевые смеси дпя изготовления изделий автоклавного твердения, включающие минеральное вяжущее из молотых шпаков, кремнеземистый ком понент и активизатор твердения шлаков ij . Наиболее близкой к предложенной по технической сущности и достигаемом результату является сырьевая смесь дпя изготовления изделий автоклавного твердения, включающая известь 5 10%, феррохромовый шпак 20-25%, акти визатор твердения шлака - гипс 2-3%, песок - остальное 2. Все известные смеси имеют недоста ток, заключающийся в недостаточной адгезии декоративного оплайленнох-о слоя поверхности изделия, его отслое нию от основы - материала изделия, а также растрескивание самого декоративного оплавленного слоя. Целью изобретения является повышение адгезии декоративного оплавленного слоя, после плазменной обработки изделий. Поставленная цель достигается тем, что сырьевая смесь Дпя изготовления изделий автоклавного твердения, включающая известь, песок,., феррохромовый шлак и активизатор твердения шлака, содержит в качестве активизатора твердения шпака натриевое жидкое стекло плотностью 1,18-1,20 г/см, масс.%: Известь5-7 Феррохромовый шлак16-18 Натриевое жидкое стекло платностью 1,18-1,20 г/см 9-13 riecoK Остальное Пример. Сырьевые смеси по изобретению готовят помолом до удельной поверхности 4500 см/г в шаровой

мельнице феррохромового шлака, извести и песка, взятого в количестве 50% от общего его расхода, после чего в полученную смесь компонентов вводят оставшуюся часть песка и жидкое стекло плотностью 1,Г8 г/см , перемешивают и получают формовочную смесь с влажностью от 6 до 7% для различных составов. Из полученных сырьевых смесей формуют образцы - цилиндры и кирпичи путем прессования при давлении 16 МПа, автоклавная обработка которых производится по режиму 2 + 8 + 2 ч при избыточном давлении изобарического периода 0-8 МПа. Оплабление поверх

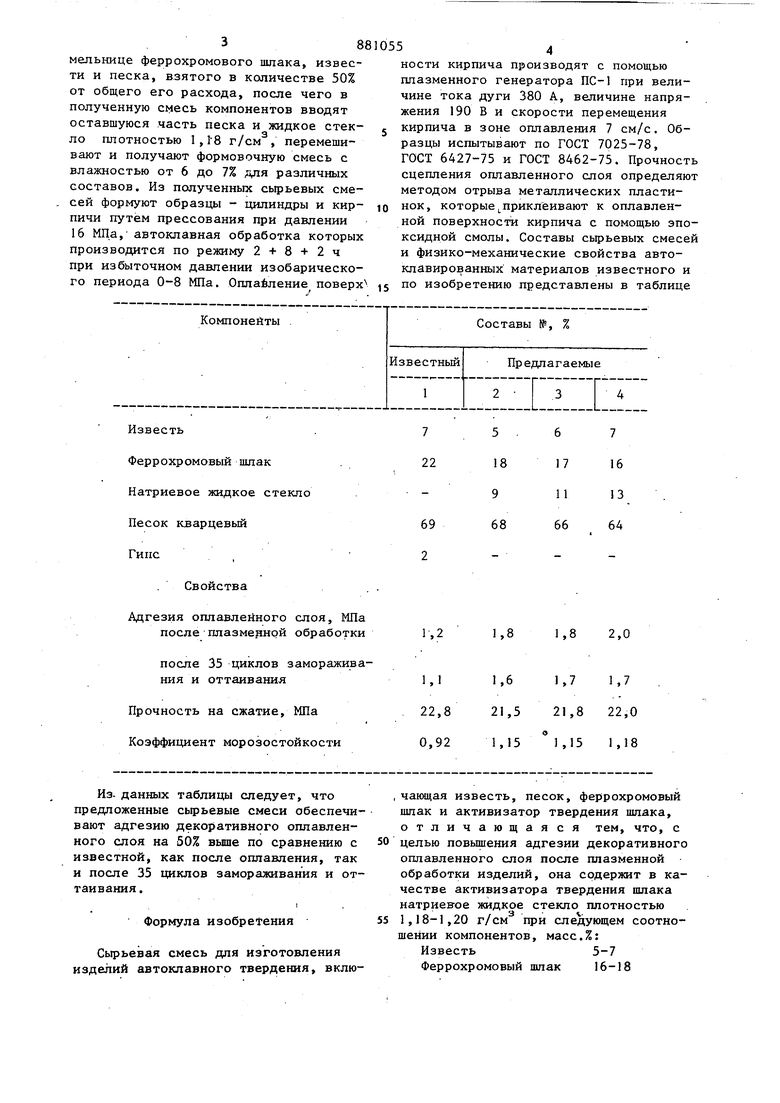

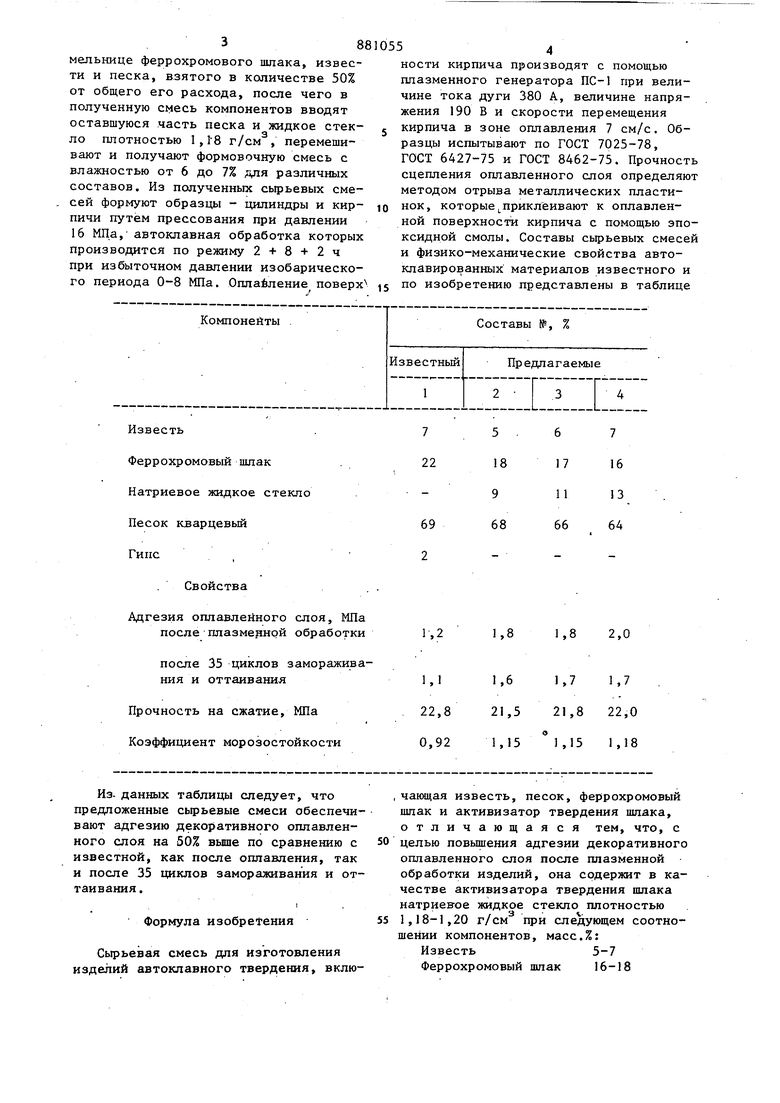

ности кирпича производят с помощью плазменного генератора ПС-1 при величине тока дуги 380 А, величине напряжения 190 В и скорости перемещения кирпича в зоне оплавления 7 см/с. Образцы испытывают по ГОСТ 7025-78, ГОСТ 6427-75 и ГОСТ 8462-75. Прочность сцепления оплавленного слоя определяют методом отрыва металлических пластинок, которые ,приклеивают к оплавленной поверхности кирпича с помощью эпоксидной смолы. Составы сырьевых смесей и физико-механические свойства автоклавированных материалов известного и по изобретению представлены в таблице

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1979 |

|

SU833670A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЛИЦОВОЧНОГО СИЛИКАТНОГО КИРПИЧА | 2003 |

|

RU2237641C1 |

| Сырьевая смесь для изготовления автоклавных изделий | 1978 |

|

SU717000A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1994 |

|

RU2057099C1 |

| Бетонная смесь | 1981 |

|

SU952814A1 |

| Сырьевая смесь для приготовления отделочного раствора | 1978 |

|

SU747835A1 |

| Сырьевая смесь для изготовления силикатного бетона | 1981 |

|

SU1021669A1 |

| Способ изготовления стеновых строительных блоков | 1990 |

|

SU1726462A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1993 |

|

RU2070174C1 |

| Вяжущее | 1978 |

|

SU806629A1 |

Адгезия оплавленного слоя, МПа

после плазмерной обработки

после 35 циклов замораживания и оттаивания

Прочность на сжатие, МПа

Коэффициент морозостойкости

Из- данных таблицы следует, что предложенные сьфьевые смеси обеспечивают адгезию декоративного оплавленного слоя на 50% выше по сравнению с известной, как после оплавления, так и после 35 циклов замораживания и оттаивания.

Формула изобретения

Сырьевая смесь для изготовления изделий автоклавного твердения, вклю1,81,82,0

1,61,71,7

21,5 21,822,0

1,,151,18

чающая известь, песок, феррохромовый шлак и активизатор твердения шлака, отличающаяся тем, что, с целью повышения адгезии декоративного оплавленного слоя после плазменной обработки изделий, она содержит в качестве активизатора твердения шлака натриеное жидкое стекло плотностью 1,18-1,20 г/см при следующем соотношении компонентов, масс.%: Известь5-7

Феррохромовый шпак 16-18

5 8810556

Натриевое жидкое1. Волженский А. В. и др. Минеральстекло плотностьюные вяжущие вещества. М., Стройиздат,

1,18-1,20 г/см 9-131979, с. 127-190.

Песок Остальное2. Авторское свидетельство СССР

Источники информации,5 по заявке №. 2676986, кл. С 04 В 7/14,

принятые во внимание при экспертизе18.09.78.

Авторы

Даты

1981-11-15—Публикация

1979-12-05—Подача