(54) СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамзита | 1979 |

|

SU897754A1 |

| Способ изготовления керамзита | 1978 |

|

SU775084A1 |

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

| Способ изготовления керамзита | 1987 |

|

SU1564137A1 |

| Лабораторная вращающаяся печь | 1979 |

|

SU817457A1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМЗИТОВОГО ГРАВИЯ | 1972 |

|

SU346279A1 |

| Способ изготовления керамзита | 1981 |

|

SU1025696A1 |

| Способ производства керамзита | 1978 |

|

SU833808A1 |

| Способ обработки сырцовых гранул керамзита | 1977 |

|

SU624903A1 |

| Способ изготовления керамзита | 1976 |

|

SU585138A1 |

Изобретение относится к промышленности строительных материалов, в частности к производству керамзита-. Известен способ.получешш керамзита путем измельчения сырья, формования гранул и обработки сырцовых гранул мелкодисперкгным опудривающим материалом с ферромагнитными телами в кипящем слое переменными и постоянными электромагнитными полями. При этом опудривающий материал вталкивается в стенки грануль, упрощает ее, а при обжиге обеспечивает вспучивание и снижение объемной массы 1. Недостатком данного способа является обязательное использование опудривающего материала и высокая объемная масса полученного керамзита. Без опудривающего материала эффекта снижения объемной массы нет, так как меха ническое воздействие ферромагнитных тел на сырцовые гранулы приводит к получению после p6)laira утолщенной спекшейся коро.чки. Эффек воздействия магнитного поля, создаваемого ферромагнитными телами, снижается, потому «rrf при обработке сырцовых гранул ударения ферромагнитных тел происходит через сырцовые гранулы (диаметром 5-16 мм), тем самым увеличивается зазор между ферромагнитными теламиГ С увеличением зазора между ферромагнитными телами, напряженность поля уменьшается обратно пропорционально квадрату расстояний между ними, т. е. происходит рассеивание постоянного магнитного поля, и в результате частицы сырья не претерпевают изменения и вспучиваемость слабовспучивающегося сырья не повышается. Цель изобретения - снижение объемной массы керамзита. Эта цель достигается тем, тто согласно способу получения креамзита, включающем измельчение сырья, формование гранул и обработку переменным и постоянным электромагнитным полем в кипящем слое ферромагнитных тел, обработке переменным и постоянным электромагнитным полем подвёргают измельченное сырье перед формованием грЛнул. При этом сырье подвергают механическому воздействию движущихся ферромагнитных тел и физическому - двух ЕНДОВ магнитных полей (переменHoro, создаваемого, например, соленоидами, и постоянного, создаваемого ферромагнитными телами), В . точках соударения ферромагнитных тел через частицу сырья проходит постоянное магнитное поле большой величины, порядка 2000-5000 Э (величина этого поля зависит от свойств ферромагнитных тел), которое вызывает ослабление межкристаллявеских связей, рост количества свободной энергии,. переориентацию диполей исходных веществ, что приводит к изменению реологических свойств слабовспучивающего ..(Сырья

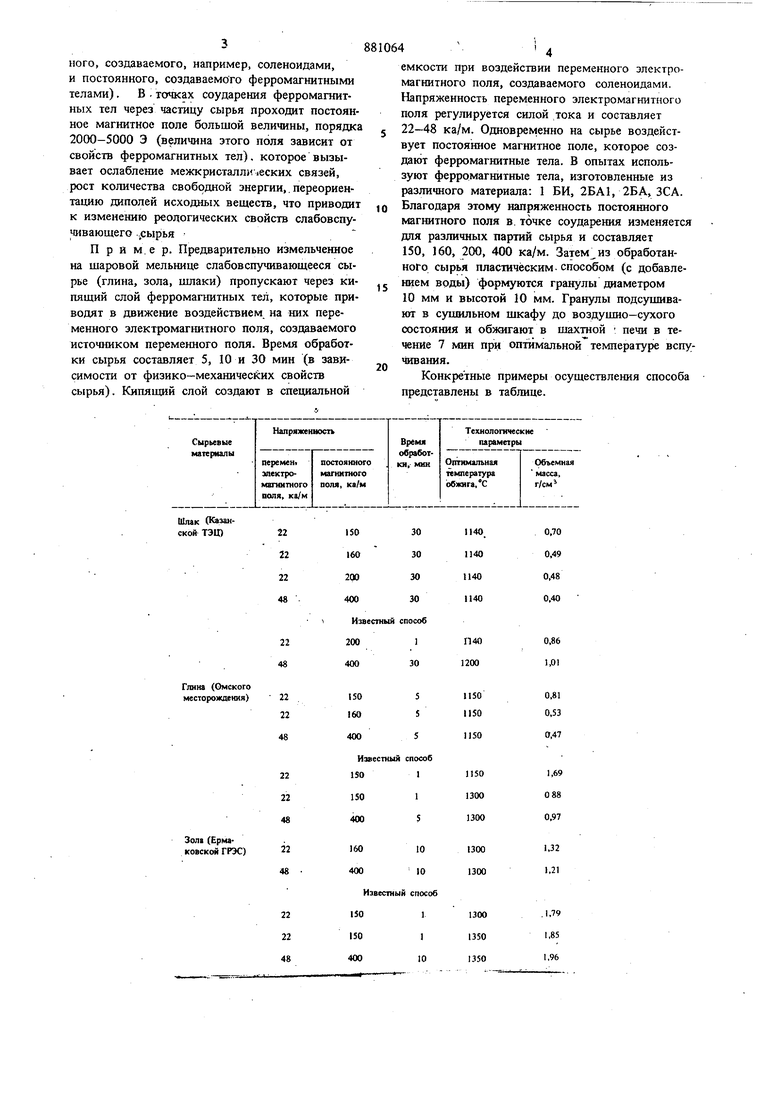

Пример. Предварительно измельченное на шаровой мельнице слабовспучивающееся сырье (глина, зола, шлаки) пропускают через кипящий слой ферромагаитных тел, которые приводят в движение воздействием на них переменного электромагнитного поля, создаваемого источником переменного поля. Время обработки сырья составляет 5, 10 и 30 мин (в зависимости от физико-механических свойств сырья). Кипящий слой создают в специальной

лак (Казан22 22 22 48 ой ТЭЦ)

22 48

лина (Омского

22 22 есторождения)

48

22 22 48

Зола (Ерма22 48

К08СКОЙ ГРЭС)

22 22 48

емкости при воздействии переменного электро агнитного поля, создаваемого соленоидами. Напряженность переменного электромагнитного поля регулируется силой тока и составляет 22-48 ка/м. Одновременно на сырье воздействует постоянное магнитное поле, которое создают ферромагнитные тела. В опытах используют ферромагнитные тела, изготовленные из различного материала: 1 БИ, 2БА1, 2БА, ЗСА. Благодаря этому напряженность постоянного магнитного поля в. точке соударения изменяется для различных партий сырья и составляет 150, 160, 200, 400 ка/м. Затем из обработанного сырья пластическим, способом (с добавлением воды) формуются гранулы диаметром 10 мм и высотой 10 мм. Гранулы подсушивают в сушильном шкафу до воздуншо-сухого состояния и обжигают в шахтной печи в течение 7 мин при оптимальной температуре вспучивания.

Конкретные примеры осуществления способа представлены в таблице.

0,70 0,49 0,48 0,40

0,86 1,01

0,81

И50 0,53 1150

0,47

1150

Известный способ

1,69

1150

1

ISO 088 1300 150 0,97 1300

S 400

1,32

16010

1300 1,21

40010 1300

Извелкый способ

.1,79 1501

1300 1,85

1501 1350 1,96

40010 1350

Из полученных, данных видно, что в результате обработки слабовспучивающегося сырья (шлака, золы, глины) кипящим слоем ферромагнитных тел в переменном электромагнитном поле объемная масса получаемого керамзита сии жнется на 18-40%, в то время как обработка по известному способу увеличивает объемную массу образцов.

Экономический эффект от обработки сырья кипящим слоем ферромагнитных тел определяется по формуле

Э А(С, - Сг) - 0,12 Кдоп, где А - годовая производительность, тыс. м ; Ci и Cj - себестоимость керамзита до и после применения обработки, руб./м ; йт дополнительные капитальные вложения

на внедрение мероприятия, тыс.руб.; 0,12- нормальный коэффициент эффективности.

Экономический эффект от внедрения составляет Э 123,0(7,05-6,40) - 0,12 10,0 123 0,65 - 1,2 78,75 тыс.руб.

Формула изобретения

Способ получения керамзита, включающий измельчение сырья, формование гранул и обработку переменным и постоянным злектромагнигным полем в кипящем слое ферромагнитных тел, отличающийся тем, что, с целью снижения объемной массы керамзита, обработке переменным и постоянным электромагнитным полем в кипящем слое ферромагнитиых тел подвергают измельченное сырье перед формованием гранул.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР IP 624903, кл. С 04 В 31/02, 1977 (прототип).

Авторы

Даты

1981-11-15—Публикация

1979-03-26—Подача