Изобретение относится-к технологии получения солей, а более конкретно JC технологии получения нитрата алю миния, который используют преимзтцественно при комплексовании иона фтора в нитратных растворах в ионно-обменных и экстракционных процессах, а также как химический реагент. Известен способ получения нитрата алюминия путем растворения металлического алюминия в водном растворе гидроокиси натрия с последующей нейтрализацией раствора, отделения гидроокиси алюминия и растворения ее в азотной кислоте, кристаллизации соли и ее фильтрации 1Д. Однако такой способ получения нитрата алюминия состоит из нескольких стадий, при этом для отделения гидроокиси алюминия от нитрата натрия требуется многократная промьшка ее декан тацией и на фильтре, что значительно увелдачивает трудозатраты, удорожает процесс и не позволяет получить продукт высокой чистоты. Целью изобретения является увеличение степени чистоты продукта и удешевление процесса. Поставленная цель достигается тем, что,согласно способу получения нитрата алюминия, включающему растворение металлического алюминия, кристаллизацию продукта и фильтрацию, растворение алюминия ведут электролитически при плотности тока 5-10 А/дм в растворе азотной кислоты с концентрацией 7-10 М при 20-60 С до достижения рН раствора 2-4. Два образца металлического алюминия массой по 35 г каждый подсоединяют к токоподводам и опускают в 7 М азотную кислоту. Затем выключают переменный ток, и ведут растворение алюминия при плотности тока 10 А/дм (сила тока 5 А) и напряжении 8,5 В. В процессе растворения концентрация нитрата люминия увеличивается, а кон388П54 , 4

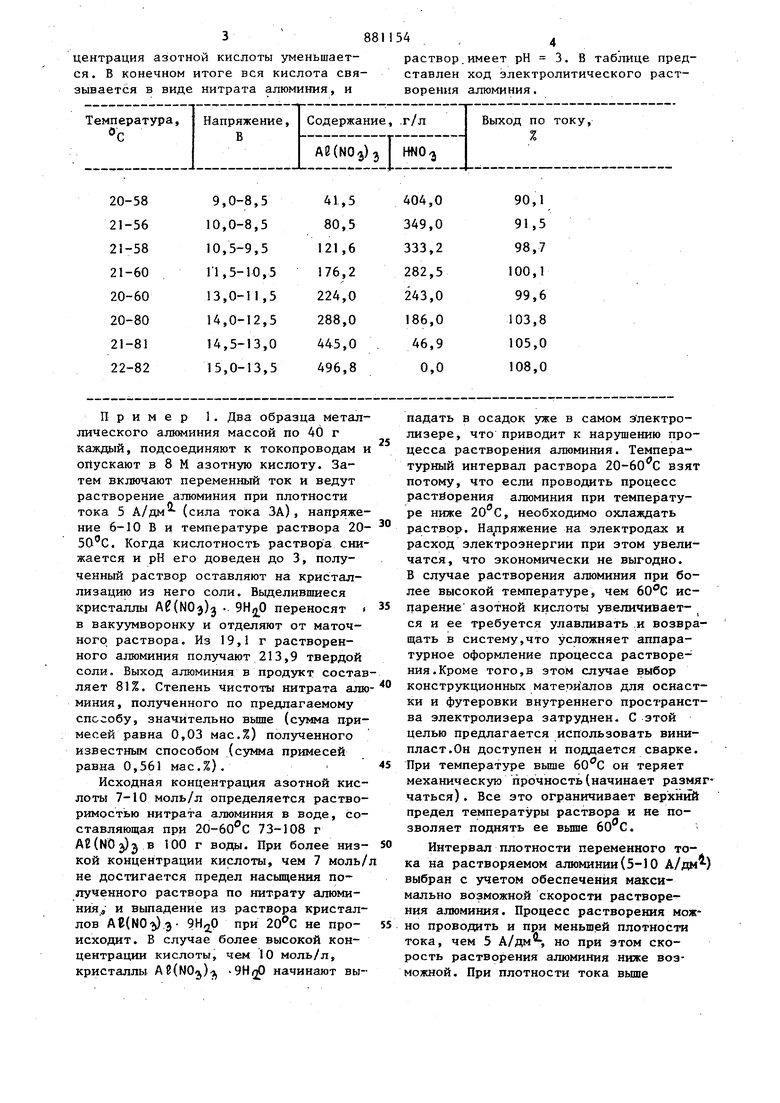

центрация азотной кислоты уменьшает- раствор.имеет рН 3. В таблице предся. В конечном итоге вся кислота свя- ставлен ход электролитического растзывается в виде нитрата алюминия, и ворения алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения себациновойКиСлОТы | 1974 |

|

SU812166A3 |

| Способ получения цинковых кронов | 1980 |

|

SU941430A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАГИДРАТА АЦЕТАТА МАРГАНЦА ВЫСОКОЙ ЧИСТОТЫ | 2009 |

|

RU2415835C1 |

| Способ получения диоксида теллура | 1989 |

|

SU1726370A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЕБРА И МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ | 2018 |

|

RU2680552C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАГИДРАТА НИТРАТА МАРГАНЦА ВЫСОКОЙ ЧИСТОТЫ | 2009 |

|

RU2410329C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1994 |

|

RU2060819C1 |

| Способ получения гидроокиси алюминия | 1973 |

|

SU537030A1 |

| Способ получения кристаллов технического нитрата бария | 1980 |

|

SU973480A1 |

| Способ получения п-аминофенола или его производных | 1986 |

|

SU1493101A3 |

Пример 1. Два образца метал лического алнминия массой по 40 г каждый, подсоединяют к токопроводам опускают в 8 М азотную кислоту. Затем включают переменный ток и ведут растворение алюминия при плотности тока 5 А/дм (сила тока ЗА), напряже ние 6-10 В и температуре раствора 20 50С. Когда кислотность раствора сни жается и рН его доведен до 3, полученный раствор оставляют на кристаллизацию из него соли. Вьщеливпшеся кристаллы A(N03)3 переносят в вакуумворонку и отделяют от маточного раствора. Из 19,1 г растворенного алюминия получают 213,9 твердой соли. Выход алюминия в продукт состав ляет 81%. Степень чистоты нитрата алю миния, полученного по предлагаемому способу, значительно вьппе (сумма примесей равна 0,03 мас.%) полученного известным способом (сумма примесей равна 0,561 мас.Х). Исходная концентрация азотной кислоты 7-10 моль/л определяется растворимостью нитрата алюминия в воде, составляющая при 20-60 С 73-108 г A2( в 100 г воды. При более низкой концентрации кислоты, чем 7 моль/ не достигается предел насыщения полученного раствора по нитрату алюминия и выпадение из раствора кристаллов Ав(МО5)э- при 20С не происходит. В случае более высокой концентрации кислоты, чем 10 моль/л, кристаллы A(NOj)i 9HQp начинают выпадать в осадок уже в самом электролизере, что приводит к нарушению процесса растворения алюминия. Температурный интервал раствора 20-60 с взят потому, что если проводить процесс растйорения алюминия при температуре ниже , необходимо охлаждать раствор. На гряжение на электродах и расход электроэнергии при этом увеличатся, что экономически не выгодно. В случае растворения алюминия при более высокой температуре, чем испарение азотной кислоты увеличивается и ее требуется улавливать ,и возвращать в систему,что усложняет аппаратурное оформление процесса растворения. Кроме того,в этом случае выбор конструкционных материалов для оснастки и футеровки внутреннего пространства электролизера затруднен. С этой целью предлагается использовать винипласт. Он доступен и поддается сварке. При температуре выше он теряет механическую прочность(начинает размягчаться) . Все это ограничивает верхии1Й предел температуры раствора и не позволяет поднять ее вьппе 60 С. Интервал плотности переменного тока на растворяемом алюминии(5-10 ) выбран с учетом обеспечения максимально возможной скорости растворения алюминия. Процесс растворения можно проводить и при меньшей плотности тока, чем 5 , но при этом скорость растворения алюминия ниже возможной. При плотности тока выше

10 А/дм растворяемый алюьшний пассиивируется. На нем образуется окисная пленка, увеличивающая сопротивление прохождению электрического тока, что сопровождается повышением напряжения на электродах и снижением скорости растворения алюминия. В итоге процесс растворения практически приостанавливается.

Кислотность получаемого раствора нитрата алюминия, по рН 2-4, ограничивается требованием выделения иэ раствора кристаллогидрата средней соли A2(NOj)3 9НлО беэ примеси основной или кислой соли. При рН раствора более 4 из негр, наряду со средней солью может выделиться основная соль, например, НАв(МОз)|(.- . В случае рН раствора менее 2 из иего наряду со средней солью, может выделиться кислая соль.

Предлагаемый способ получения нитрата алюминия по сравнению с известным способом позволяет более интенсивно проводить сам процесс растворения, снизить трудозатраты, улуч88П546

шить условия техники безопасности, сократить расход химических реагентов. При использовании изобретения на производстве экономия тблько на одних химических реагентах должна составить 50 р. на 1 т полученной соли.

Формула изобретения

10

Способ получения утрата алюминия, включащий растворение металлического алнминия, кристаллизацию продукта и фильтрацию, отличающийся

тем, что, с целью з еличения степени чистоты продукта и удещевления про- цесса, растворение алюминия ведут электролитически при плотности тока 5-10 А/ДМ - в растворе азотной кислоты с концентрацией 7-10 М при 20-60 С до достижения рН раствора 2-4.

Источники информации, принятые во внимание при экспертизе I. Краткая химическая энциклопедня. Изд-во Советская энциклопедия, т. 2, 1961, с. 154.

Авторы

Даты

1981-11-15—Публикация

1979-11-21—Подача