1

Изобретение относится к устройствам автоматизации технологических процессов, может быть использовано в системах для управления циклической и регулируемой выдержкой времени и счетом выработки оборудования.

По основному авт.св. 736049 известно устройство, содержащее последовательно соединенные блок задания программы, блок сравнения,блок управления-, первый элемент И, блок задания времени, формирователь импульсов и первый счетчик, выход которого соединен с входом блока сравнения, подключенного через формирователь импульсов к блоку контроля режимов, выход Которого подключен ко вторым входам первого счетчика и блока управления и через последовательно соединенные блок задания времени и блок- управления - ко второму входу блока контроля режимов, первый генератор импульсов, выход которого соединен со вторым входом первого элемента И, и исполнительный блок, вход и выход которого соединены с соответствующими входом и выходом формирователя импульсов, и последовательно соединенные элемент ИЛИ, блок задержки, согласующий блок, второй элемент И и второй счетчик, а также второй генератор импульсов, выход которого соединен со вторым входом второго элемента И, второй вход согласующего блока соединен с другим выходом формирователя импульсов, первый и второй входы элемента ИЛИ соединены соответственно с выходом блока контроля режимов и другим выходом блока задания времени tlH.

Однако такое устройство не обеспечивает высокой точности работы, так как оно контролирует выполнение

15 технологического процесса только по времени выдержки и не фиксирует нарушения техпроцесса при отклонении за установленные допуски других napaMeiTpOB (температура, давление,

20 влажность и т.п.).

Целью изобретения является повышение точности устройства.

Поставленная цель достигается тем, что в устройстве для программного управления введены последовательно соединенные блок датчиков параметров, второй элемент ИЛИ,третий элемент И и третий элемент ИЛИ, подключенный вторым входотл и вьахо30 дом к выходу исполнительного блока и

к третьему входу формирователя импульсов, а второй вход третьего элемента И соединен с третьим выхоом блока управления.

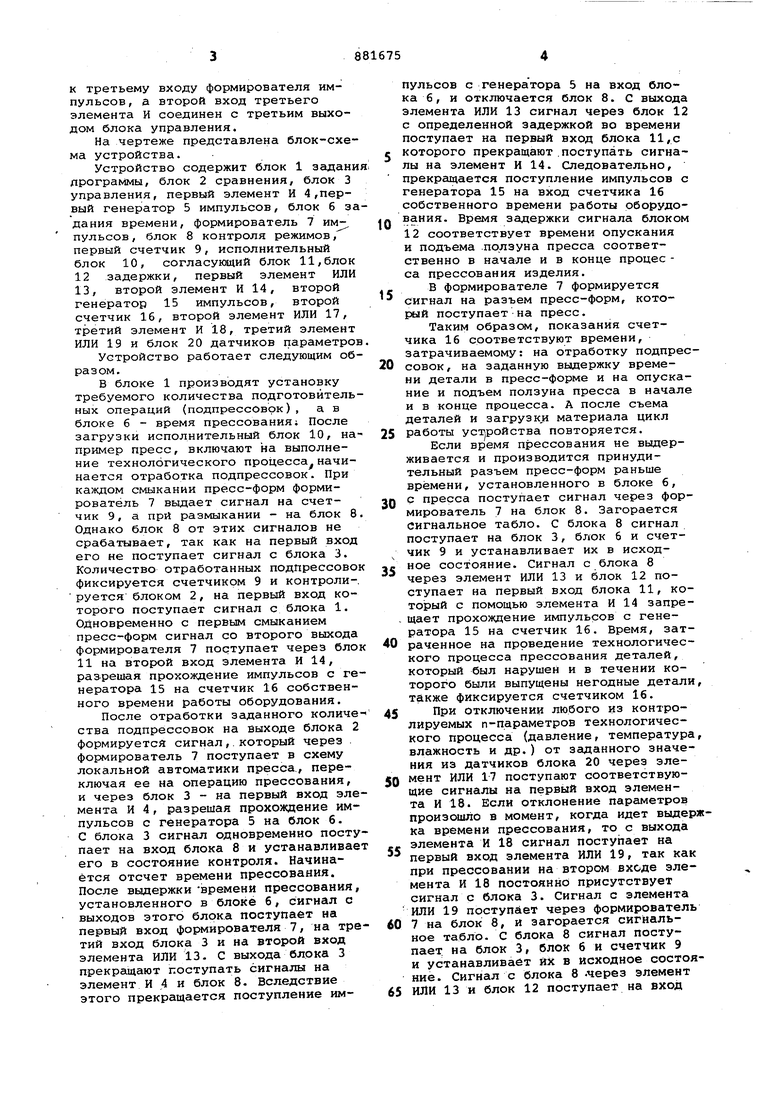

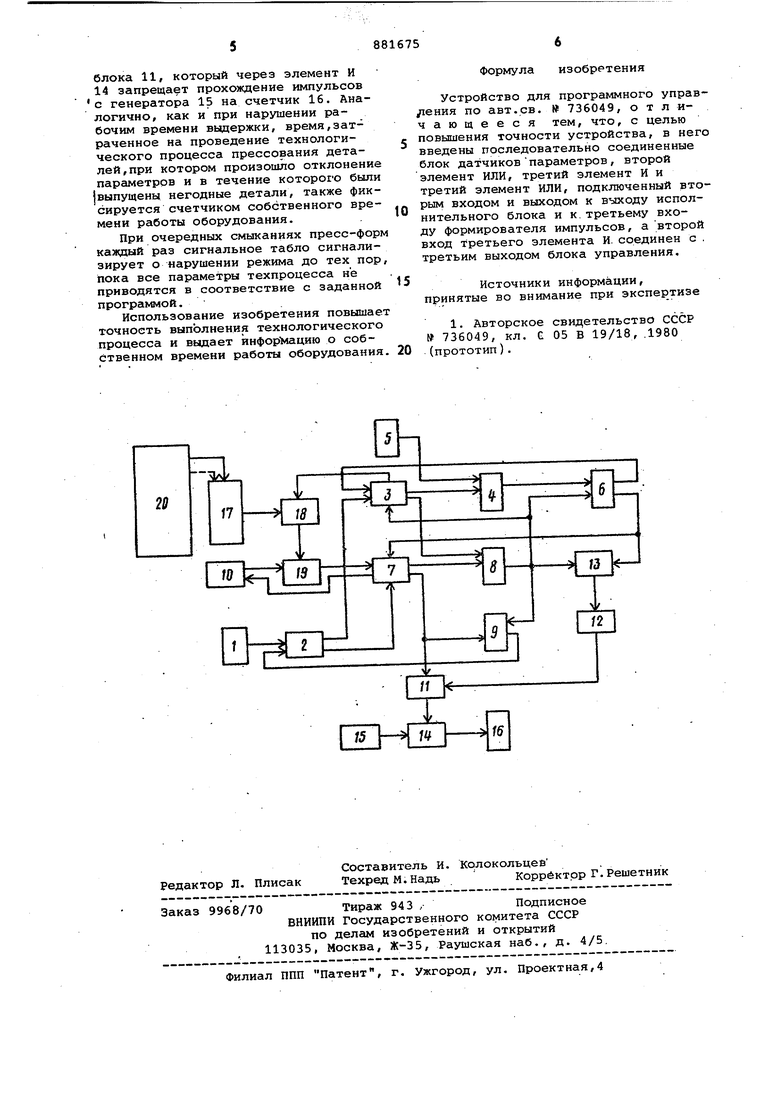

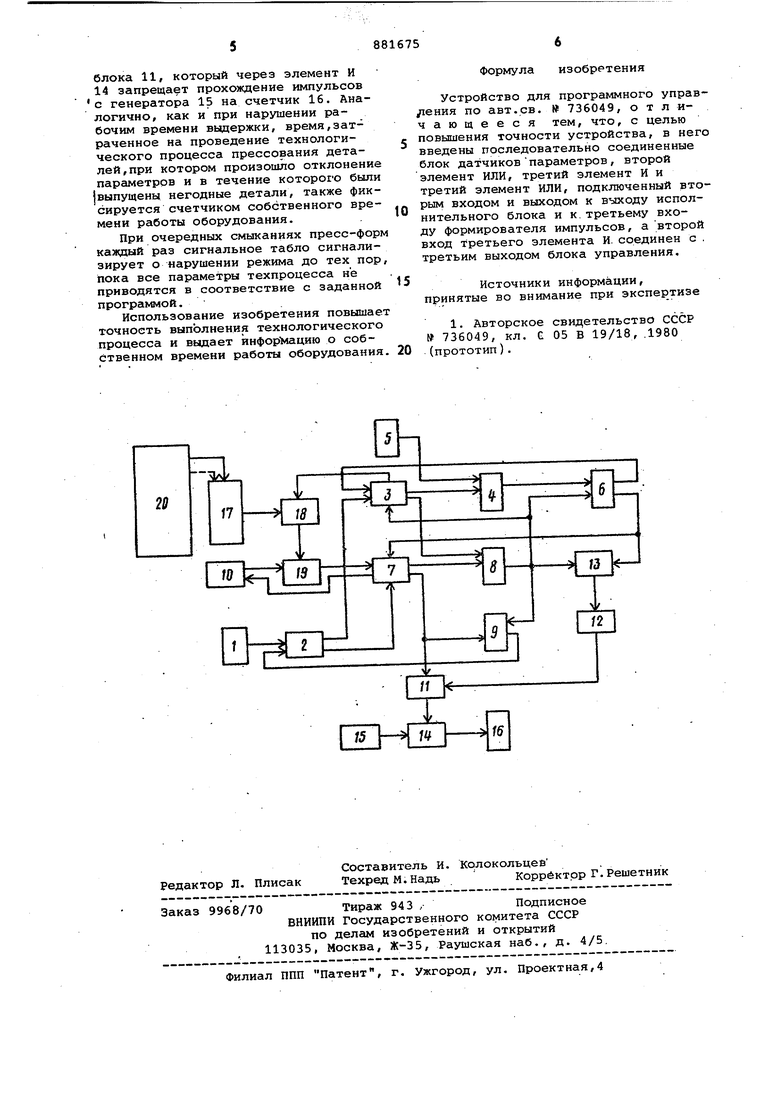

На чертеже представлена блок-схеа устройства.

Устройство содержит блок 1 задания рограммы, блок 2 сравнения, блок 3 правления, первый элемент И 4,перый генератор 5 импульсов, блок 6 задания времени, формирователь 7 импульсов, блок 8 контроля режимов, первый счетчик 9, исполнительный блок 10, согласукиций блок 11, блок 12 задержки, первый элемент ИЛИ 13, второй элемент И 14, второй генератор 15 импульсов, второй счетчик 16, второй элемент ИЛИ 17, третий элемент И 18, третий элемент ИЛИ 19 и блок 20 датчиков параметров.

Устройство работает следующим образом.

В блоке 1 производят установку требуемого количества подготовительных операций (подпрессОвок), а в блоке б - время прессования; После загрузки исполнительный блок 10, например пресс, включают на выполнение технологического процесса начинается отработка подпрессовок. При каждом смыкании пресс-форм формирователь 7 вьщает сигнал на счетчик 9, а при размыкании - на блок 8. Однако блок 8 от этих сигналов не срабатывает, так как на первый вход его не поступает сигнал с блока 3. Количество отработанных подпрессовок фиксируется счетчиком 9 и контроли-, руется блоком 2, на первый вход которого поступает сигнал с блока 1. Одновременно с первым смыканием пресс-форм сигнал со второго выхода формирователя 7 поступает через блок 11 на второй вход элемента И 14, разрешая прохождение импульсов с генератора 15 на счетчик 16 собственного времени работы оборудования.

После отработки заданного количества подпрессовок на выходе блока 2 формируется сигнал,.который через формирователь 7 поступает в схему окальной автоматики пресса., переключая ее на операцию прессования, и через блок 3 - на первый вход элеента И 4, разрешая прохоадение импульсов с генератора 5 на блок 6. С блока 3 сигнал одновременно поступает на вход блока 8 и устанавливает го в состояние контроля. Начинается отсчет времени прессования. После выдержки времени прессования, установленного в блоке 6, сигнал с ыходов этого блока поступает на ервый вход формирователя 7, на третий вход блока 3 и на второй вход элемента ИЛИ 13. С выхода блока 3 рекращают поступать сигналы на элемент И 4 и блок 8. Вследствие этого прекращается поступление импульсов с генератора 5 на вход блока 6 , и отключается блок 8. с выхода элемента ИЛИ 13 сигнал через блок 12 с определенной задержкой во времени поступает на первый вход блока 11,с которого прекращают.поступать сигналы на элемент И 14. Следовательно, прекращается поступление импульсов с генератора 15 на вход счетчика 16 собственного времени работы оборудования. Время задержки сигнала блоком 12 соответствует времени опускания и подъема .ползуна пресса соответственно в начале и в конце процес са прессования изделия.

В формирователе 7 формируется сигнал на разъем пресс-форм, который поступает-на пресс.

Таким образом, показания счетчика 16 соответствуют времени, затрачиваемому: на отработку подпрессовок , на заданную выдержку времени детали в пресс-форме и на опускание и подъем ползуна пресса в начале и в конце процесса. А после съема деталей и загрузк.и материала цикл работы устройства повторяется.

Если время п эессования не выдерживается и производится принудительный разъем пресс-форм раньше времени, установленного в блоке 6, С пресса поступает сигнал через формирователь 7 на блок 8. Загорается сигнальное табло. С блока 8 сигнал поступает на блок 3, блок 6 и счетчик 9 и устанавливает их в исходное состояние. Сигнал с блока 8 через элемент ИЛИ 13 и блок 12 поступает на первый вход блока 11, который с помощью элемента И 14 запрещает прохождение импульсов с генератора 15 на счетчик 16. Время, затраченное на проведение технологического процесса прессования деталей, который был нарушен и в течении которого были выпущены негодные детали также фиксируется счетчиком 16.

При отключении любого из контролируемых п-параметров технологического процесса (давление, температура влажность и др.) от заданного значения из датчиков блока 20 через элемент ИЛИ 17 поступают соответствующие сигналы на первый вход элемента И 18. Если отклонение параметров произошло в момент, когда идет выдерка времени прессования, то с выхода элемента И 18 сигнал поступает на первый вход элемента ИЛИ 19, так как при прессовании на втором входе элемента И 18 постоянно присутствует сигнал с блока 3. Сигнал с элемента ИЛИ 19 поступает через формирователь 7 на блок 8, и загорается сигнальное табло. С блока 8 сигнал поступает на блок 3, блок 6 и счетчик 9 и устанавливает их в исходное состояние. Сигнал с блока 8 -через элемент ИЛИ 13 и блок 12 поступает на вход блока 11, который через элемент И 14 запрещает прохождение импульсов с генератора 15 на счетчик 16. Аналогично, как и при нарушении рабочим времени выдержки, время,затраченное на проведение технологического процесса прессования деталей, при котором произошло отклонение параметров и в течение которого были |выпу1цены негодные детали, также фиксируется счетчиком собственного времени работы оборудования. При очередных смыканиях пресс-форм каждый раз сигнальное табло сигнализирует о нарушении режима до тех пор пока все параметры техпроцесса не приводятся в соответствие с заданной программой. Использование изобретения повышает точность выполнения технологического процесса и выдает инфор 1ацию о собственном времени работы оборудования Формула изобретения Устройство для программного управ/1ения по авт. св. 736049, отличающееся тем, что, с целью повышения точности устройства, в него введены последовательно соединенные блок датчиковпараметров, второй элемент ИЛИ, третий элемент И и третий элемент ИЛИ, подключенный вторым входом и выходом к выходу исполнительного блока и к.третьему входу формирователя импульсов, а второй вход Третьего элемента И. соединен с . третьим выходом блока управления. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 736049, кл. G 05 В 19/18, .1980 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для программного управления | 1978 |

|

SU736049A1 |

| Устройство для программного управления | 1975 |

|

SU562798A1 |

| Устройство для контроля и учета работы оборудования | 1978 |

|

SU898476A2 |

| Устройство для программногоупРАВлЕНия | 1979 |

|

SU817666A1 |

| Устройство для программного управления | 1980 |

|

SU920640A1 |

| Устройство для контроля и учетаРАбОТы ОбОРудОВАНия | 1977 |

|

SU798928A1 |

| Устройство для контроля и учетаРАбОТы ОбОРудОВАНия | 1978 |

|

SU809264A1 |

| Устройство для регулирования заполнения пресс-форм | 1986 |

|

SU1332276A1 |

| Устройство для управления технологическим процессом | 1982 |

|

SU1166138A1 |

| Устройство для учета производи-ТЕльНОСТи ОбОРудОВАНия | 1978 |

|

SU822109A2 |

2Л

ю

Авторы

Даты

1981-11-15—Публикация

1980-02-26—Подача