вейерами дробильные агрегаты последовательных стадий измельчения дробилками с основной гранулометрией выхода, механизмы загрузки дробилок ,-грохот и сборные емкости, по крайней мере, один из агрегатов оборудован дополнительноГ; дробилкой с корректирующей гранулометрией выхода, спаретной с. основной дробилкой, а механизм загрузки выполнен в виде управляемого делителя потока загрузки с поворотным приводным шибером,

При этом делитель может быть снабжен систегюй управления приводом шибера.

Кроме того, агрегат, по меньшей мере, на одной из заключительных стадий снабжен делителем потока возврата надрешетной массы с грохота и спаренным с ним делителем потоко возврата подрешетных верхних фракций из емкостей.

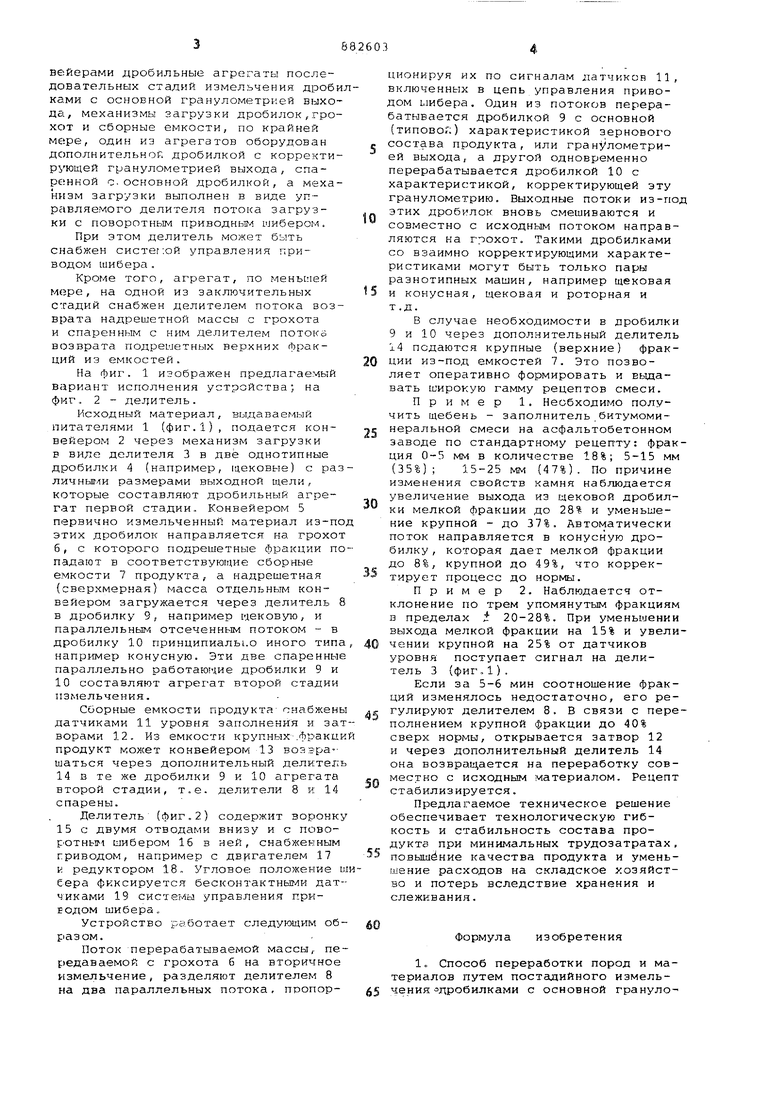

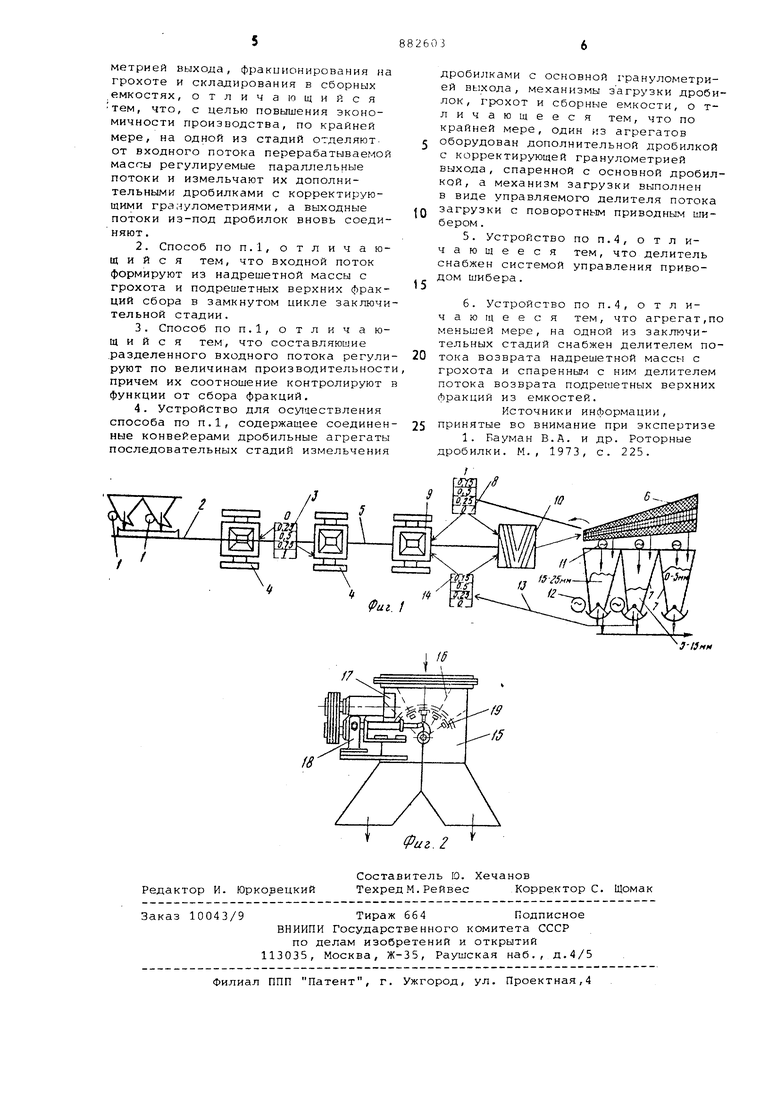

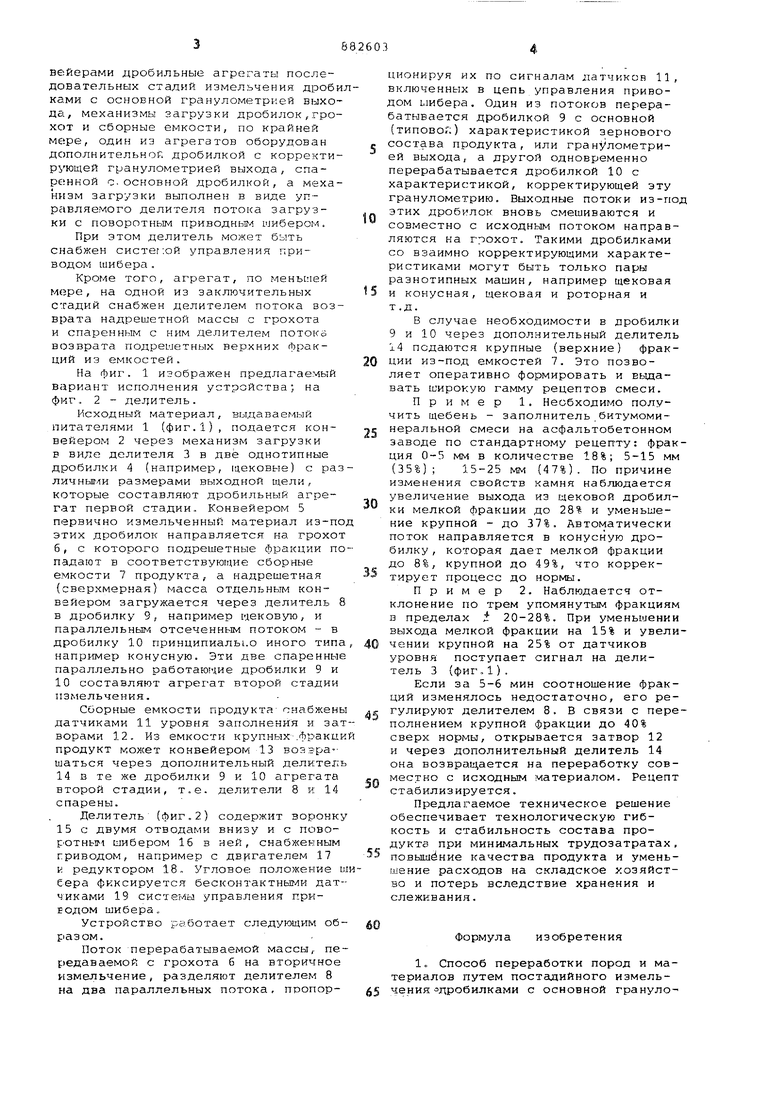

На фиг. 1 изображен предлагаемьтй вариант исполнения устройства; на фкг. 2 - делитель.

Исходный материал, выдаваемый питателями 1 (фиг.1) , подается конвейером 2 через механизм загрузки в виде делителя 3 в две однотипные дробилки 4 (например, |цековые) с разЛИЧНЫГ.1И размерами выходной щели , которые составляют дробильный агрегат первой стадии. Конвейером 5 первично измельченный материал из-по этих дробилок направляется на. грохот б, с KOTOpo.ro подрешетные фракции попадают в соответствующие сборные е.мкости 7 продукта, а надрешетная (сверхмерная) масса отдельным конвейером загружается через делитель 8 в дробилку 9, например щековую, и параллельныр отсеченным потоком - в дробилку 10 принципиалы.о иного типа например конусную. Эти две спаренные параллельно работаю-дие дробилки 9 и 10 составляют агрегат второй стадии измельчения.

Сборные емкости продукта снабжены датчиками 11 уровня заполнения и затворами 12. Из емкости крупных .фракци продукт может конвейером 13 возз-ращаться через дополнительный делитель

14в те же дробилки 9 и 10 агрегата второй стадии, т.е. делители 8 и 14 спарены.

Делитель (фиг.2) содержит воронку

15с двумя отводами внизу и с повоРотным шибером 16 в ней, снабх енным приводом, например с двигателем 17

и редуктором 18. Угловое положение шеера фиксируется бесконтактныг и датчиками 19 системы управления приводом шибера.

Устройство работает следующим обЕазом.

Поток перерабатываемой массы,, пе(едаваемой с грохота 6 на вторичное 5-(змельчение, разделяют делителем 8 на два параллельных потока, пропорционируя их по сигналам датчиков 11, включенных в цепь управления приводом ыибера. Один из потоков перерабатывается дробилкой 9 с основной (типовой;) характеристикой зерново1о состава продукта, или гранулометрией выхода, а другой одновременно перерабатывается дробилкой 10 с характеристикой, корректирующей эту гранулометрию о Выходные потоки из-по этих дробилок вновь смешиваются и совместно с исходным потоком направляются на грохот. Такими дробилками со взаимно корректирующими характеристиками могут быть только пары разнотипных машин, например щековая и конусная, щековая и роторная и т .д.

в случае необходимости в дробилки 9 и 10 через дополнительный делитель 14 подаются крупные (верхние) фракции из-под емкостей 7. Это позволяет оперативно формировать и вьщавать широкую гамму рецептов смеси.

Пример 1. Необходимо получить щебень - заполнитель,битумоминеральной смеси на асфальтобетонном заводе по стандартному рецепту: фракция 0-5 мм в количестве 18%; 5-15 мм (35%); 15-25 мм (47%). По причине изменения свойств камня наб.шодается увеличение выхода из щековой дробилки мелкой фракции до 28% и уменьшение крупной - до 37%. Автоматически поток направляется в конусную дробилку, которая дает мелкой фракции до 8%, крупной до 49%, что корректирует процесс до нормы.

Пример 2. Наблюдается отклонение по трем упомянутым Фракциям в пределах 20-28%. При уменьщении выхода мелкой фракции на 15% и увеличении крупной на 25% от датчиков уровня поступает сигнал на делитель 3 (фиг,1) .

Если за 5-6 мин соотношение фракций изменялось недостаточно, его регулируют делителем В. В связи с переполнением крупной фракции до 40% сверх нормы, открывается затвор 12 и через дополнительный делитель 14 она возвращается на переработку совместно с исходным материалом. Рецепт стабилизируется.

Предлагаемое техническое решение обеспечивает технологическую гибкость и стабильность состава продуктс5 при минимальных трудозатратах, повышение качества продукта и уменьшение расходов на складское хозяйство и потерь вследствие хранения и слеживания.

Формула изобретения

1о Способ переработки пород и материалов путем постадийного измель4eHH5j дробилками с основной грануло

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для производства щебня | 1989 |

|

SU1791026A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2377324C2 |

| КОМПЛЕКС ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1998 |

|

RU2149695C1 |

| Система регулирования трехстадийного комплекса дробления | 1986 |

|

SU1450861A1 |

| СПОСОБ СУХОЙ КОНЦЕНТРАЦИИ РУДЫ | 2007 |

|

RU2356650C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ | 2009 |

|

RU2506126C2 |

| Способ переработки пород и материалов | 1989 |

|

SU1761283A2 |

| ДРОБИЛЬНО-КЛАССИФИЦИРУЮЩИЙ КОМПЛЕКС | 1996 |

|

RU2111794C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОЭЛЕКТРОННОГО СКРАПА | 2012 |

|

RU2509606C1 |

| КОМПЛЕКС ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1997 |

|

RU2123891C1 |

Авторы

Даты

1981-11-23—Публикация

1977-09-28—Подача