Изобретение относится к способу получения низших алкенов или хлорили бромалкенов, которые находят применение в качестве растворителей, а также в качестве полупродукта при получении термостойких полимеров и клеёв.

Известен способ полумения низшего хлоралкена дехлорированием соответствующего хлоралкена цинком в этаноле СИ .

Недостатком известного способа является необходимость применения растворителя - этилового спирта, сложность в поддержании температуры реакции вследствие ее экзотермичности и образование побочных продуктов реакции.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ получения низших алкенов или галоидалкенов путем дегалоидирования соответствующих галоидалканов или|алквнов цинком в воде при 100-12(ГТ под давлением С21.

Недостатками данного способа является необходимость применения высоких температур и давления, что значительно усложняет процесс, а также низкая скорость процесса.

Цель изобретения - упрощение технологии процесса.

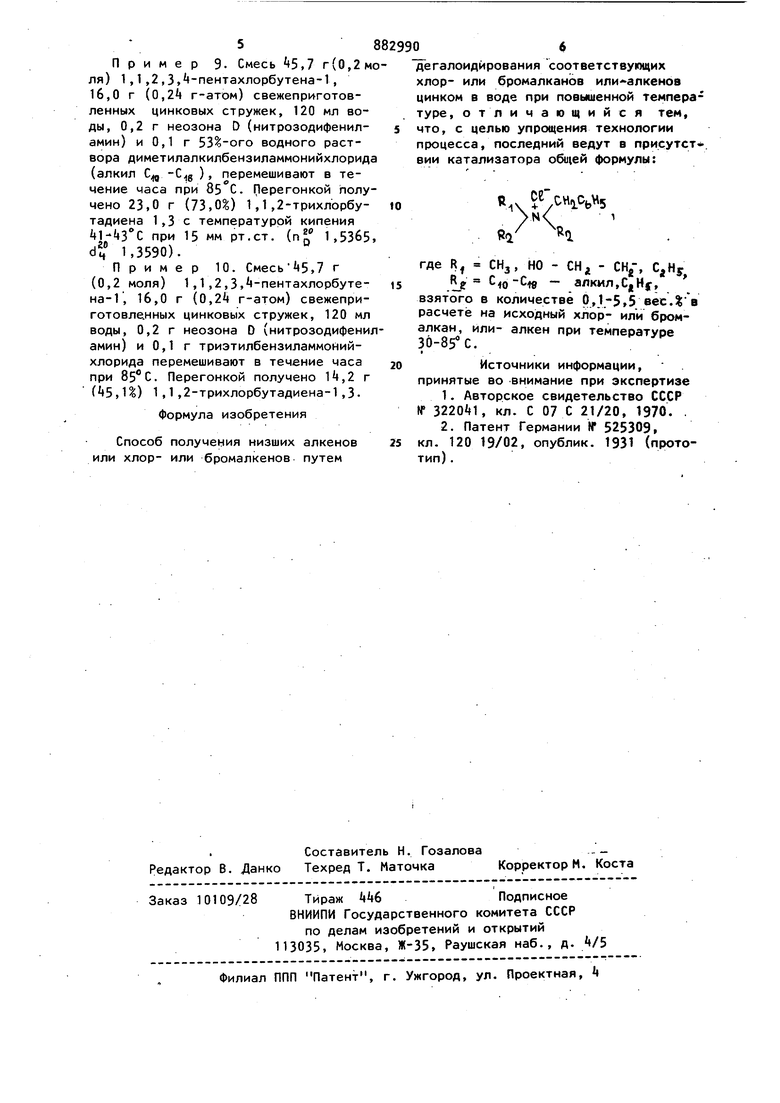

Поставленная цель достигается спо10собом получения низших алкенов или хлор- или бромалкенов , состоящим в том, что соответствующие хлор- или бромалканы или- алкены дегалоидируют цинком в воде в присутствии катали15затора общей формулы

й,хСН,.С,Н5

г «г

где R, СН,, НО - СНг - СН -,

10 Cie - алкил, С.Н

5 I

ВЗЯТОГО в количестве 0,1-5,5 весД в расчете на хлор- или бромалкан или- алкен при 30-85 С.

Отличительными признаками способа является проведение процесса в присутствии катализатора указанной обще формулы, взятого в количестве 0,15,5 весД в расчете на исходный хлорили бромалкан или- алкен, и проведение процесса при 30-85°С.

Предлагаемые катализаторы - соли аммония выпускаются промышленностью, однако в качестве катализатора де1 алоидирования практически пригодны все четвертичные соли аммония. Эти соединения в качестве катализатора реакции дегалоидирования применяются впервые. Указанная система позволяет проводить реакцию дегалоидирования в мягкихусловиях, ускорить и упростить процесс, исключить образование побочных продуктов.

Пример 1. К смеси 120 мл воды, 16,0 г (0,2 г-атом) свежеприготовленных цинковь1х стружек и 0,6 г 53 -ного водного раствора диметил-. алкилбензиламмонийхлорида (алкил i Qe ) непрерывном перемешивании добавляют 33,6 г (0,2 моля) симмтетрахлорэтана в течение 1,5ч при 82°С. С дефлегматором перегоняют при 9-58С 17,1 г (88,2) продукта, по данным ГЖХ представляющего собой смесь цис- и транс-дихлорэтиленов в соотношении 1:1.

Пример 2. Смесь 159,0 г (0,6 моля) гексахлорбутана, 96,0 г (},kk г-атом) свежеприготовленных цинковых стружек, ЗбО мл воды и 0,6 53%ного водного раствора диметилалкилбензиламмонийхлорида (алкил С 16 ) перемешивают в течение часа при 85°С. После отстоя органический слой отделяют и сушат над CaCfcg . Получено 58,5 г (79,2) продукта,представляющего собой смесь цис- и транс-1,2-дихлорбутадиенов-1,3 в соотношении 1:1.

Пример 3. К смеси 120 мл воды (0,24 г-атом) свежеприготовленных цинковых стружек и 0,2 г водного раствора диметилалкилбензиламмонийхлорида (алкил ) при непрерывном перемешивании добавляют 25,0 г (0,2 моля) 1 ,4-дихлорбутена-2 в течение часа при . Получено 9.,95 г (92, U) бутадиена.

Пример t. Смесь 17,3 г (0,05 моля) 1,1,2,2-тетрабромэтана.

,0 г (0,06 г-атом) свежеприготовленных цинковых стружек, 30 мл воды и 0,1 г водного раствора диметилалкилбензиламмонийхлорида (алкил

) перемешивают в течение

30 мин при . Затем температуру смеси повышают до перегоняют при 83-854 8, г (90, U) продукта, представляющего собой смесь цис- и

транс-дибромэтиленов в соотношении 1:1.

Пример 5. Смесь 17,3 г (0,05 моля) 1 ,1 ,2,2-тетрабромэтана, 3,35 г (о,Об г-атом) порошка железа,

5 30 мл воды и 0,1 г водного раствора диметилалкилбензиламмонийхлорида (алкил С ) перемешивают в течение 20 мин при . Перегоняю при 83-854 7,1 г (75,71) продукта, представляющего собой смесь цис- и транс-дибромэтиленов в соотношении 1:1.

Пример 6. Смесь 2,8 г

J (0,2 моля) 1,4-дибромбутена-2, 16,0 г (0,2 г-атом) свежеприготовленных цинковых стружек, 120 мл воды и 0,2 г водного раствора диметйлалкилбензиламмон14Йхлорида (алкил С|р-С д ), перемешивают в течение , 10 мин при . Получено Q,k г (97,01) бутадиена.

Пример 7. К смеси 25 мл воды, 7,0 г (0,107 г-ато.м) свежеприготовленных цинковых стружек, 0,2 г гидрохинона и 0,2 г 53%-ого водного раствора диметилалкилбензиламмонийхлорида (алкил ) при непрерывном перемешивании добавляют 15,8 г (0,1 моля) 2,3, -трихлорбутена-1 в течение 0,5 ч. Когда температура на верху дефлегматора достигает 53-54°С, перегоняется хлоропрен. Получается 7,1 г (81,0%) хлоропрена с температурой кипения и 680 мм рт.ст.

( 1,, dff 0,9585).

П р и м е р 8. Смесь 38,8 г (0,2 моля) 1,2,3, -тетрахлорбутена-1,; 120 мл воды, 16,0 г (0,24 г-атом) свёжепри-готовленных цинковых стружек,

0,2 г водного раствора диметилалкилбензиламмонийхлорида (алкил С( ), перемешивают в течение 45 мин при 90°С. После отстоя органический слой отделяют, сушат. ПолуS чено 20,9 г (85,0) продукта, представляющего собой смесь цис- и транс-1,2-дихлорбутадиенов-1,3 в соотношении 1:1.

Пример 9. Смесь «S, г{0,2 моля) 1,1 ,2 ,3, -пентахлорбутена-1, 16,0 г (0,2 г-атом) свежеприготовленных цинковых стружек, 120 мл воды, 0,2 г неозона D (нитрозодифениламин) и 0,1 г водного раствора диметилалкилбензиламмонийхлорида (алкил С ), перемешивают в течение часа при 85 С. Перегонкой получено 23,0 г (73,0%) 1,1,2-трихлорбутадиена 1,3 с температурой кипения 41-«43 С при 15 мм рт.ст. (п. 1,5365, dn 1,3590).

Пример 10. Смесь 5,7 г (0,2 моля) 1,1,2,3,-пентахлорбутена-1, 16,0 г (0, г-атом) свежеприготовленных цинковых стружек, 120 мл воды, 0,2 г неозона D (нитрозодифениламин) и 0,1 г триэтилбензиламмонийхлорида перемешивают в течение часа при . Перегонкой получено 1,2 г (,1%) 1 ,1 ,2-трихлорбутадиена-1,3.

Формула изобретения

Способ получения низших алкенов или хлор- или бромалкенов путем

дегалоидйрования соответствующих хлор- или бромалканов или алкенов цинком в воде при повышенной температуре, отличающийся тем, что, с целью упрощения технологии процесса, последний ведут а присутст ВИИ катализатора обитай формулы:

R,4

N 9/ Ч

где R СНз, НО - ОНi - , С,,Ну

Rg, - апкил,С|Ну, взятого в количестве р, вес.i расчете на исходный хлор- или броналкан, или- алкен при температуое 30-854.

I,

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР If З220 1, кл. С 07 С 21/20, 1970. .

2.Патент Германии Н 525309,

кл. 120 19/02, опублик. 1931 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения низших хлор- или бромалкенов | 1978 |

|

SU771081A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ ОКСИ- ИЛИ ТИО-ЭФИРОВ | 1974 |

|

SU440821A1 |

| Способ получения цис- и транс-изомеров замещенных дигалоидвинилциклопропанкарбоновых кислот или их эфиров | 1976 |

|

SU940644A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ(±)-дяс-1,2-эпоксипропилФОСФОновой кислоты | 1972 |

|

SU328587A1 |

| СПОСОБ ПОЛУЧЕНИЯЕИБЛг;СТ1::М(дяс-1,2-эпоксипропил)ФОСФОНовой кислотыили | 1971 |

|

SU294341A1 |

| ТРАНС-ОЛЕФИНОВЫЕ АКТИВАТОРЫ ГЛЮКОКИНАЗЫ | 2000 |

|

RU2245332C2 |

| Способ получения производных бензоксазепина | 1972 |

|

SU499809A3 |

| ПРОИЗВОДНЫЕ ДИПИРИДО-ДИАЗЕПИНА И ИХ ГИДРАТЫ, ОБЛАДАЮЩИЕ БИОЛОГИЧЕСКОЙ АКТИВНОСТЬЮ | 1992 |

|

RU2040527C1 |

| ЦИКЛОГЕКСАНОЛНИТРАТЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ЛЕКАРСТВЕННОЕ СРЕДСТВО | 1991 |

|

RU2106339C1 |

| Способ получения производных 1-фенил-3аминоалкилизохроманов | 1972 |

|

SU460623A3 |

Авторы

Даты

1981-11-23—Публикация

1979-09-11—Подача