Изобретение относится к усовершен ствованному способу получения 4-алкокси-2-оксифенонов, которые могут быть использованы как комплексообразователи для цветных металлов, как светостабилизаторы полимеров и в качестве полупродуктов при синтезе 4-алкокси-2-оксифеноноксимов-экстрагентов для извлечения меди. Известен способ получения несимметричных простых эфиров первичных и вторичных спиртов взаимодействием их с хлористыми алкилами в присутствии 5-кратного избытка водного или спиртового раствора едкого калия и катализатора фазового переноса - тет рабутиламмонийбисульфата; в случае первичных спиртов получают выход 92-97% и время процесса 3-4 ч} в слу чае вторичных спиртов требуетсй боль шее количество времени i . Однако этот способ не применяют для получения жирноароматических эфи Известен также способ получения 4-алкокси-2-оксифенонов, заключающийся в алкилировании резорцина бромистыми алкилами в спиртовом растворе щелочи, взаимодействии получениых м-диалкоксибёнзолов с хлорангидридами алифатических и ароматических карбоновых кислот в условиях реакции Фриделя-Крафтса с последующим деалкилированием полученного продукта глинеральной кислотой. Выход продуктов при этом составляет 60-70% 2. Недостатками известного способа являются многостадийность процесса, недостаточно высокий выход продуктов, применение в качестве алкилирующих агентов остродефицитных и дорогостоящих бромистых алкилов, а также большой расход хлористого алюминия. Наиболее близким техническим решением к изобретению является способ получения 4-алкокси-2-оксифенонов путем обработки соответствующих 2,4диоксибензофенонов бромистыми алкилами в водноспиртовом растворе едкого натрия, процесс проводят при длительном нагревании при 75-115°С, в основном при кипячении 18-23 ч, выход целевых продуктов составляет 30-40% 3, Однако низкий выход конечных продуктов , применение остродефицитных и дврогостоящих бромистых алкилов,большая продолжительность процесса, а также повышенная пожароопасность при проведении процесса в связи с применением горючих растворителей (этиловый спирт) ограничивают использование данного способа.

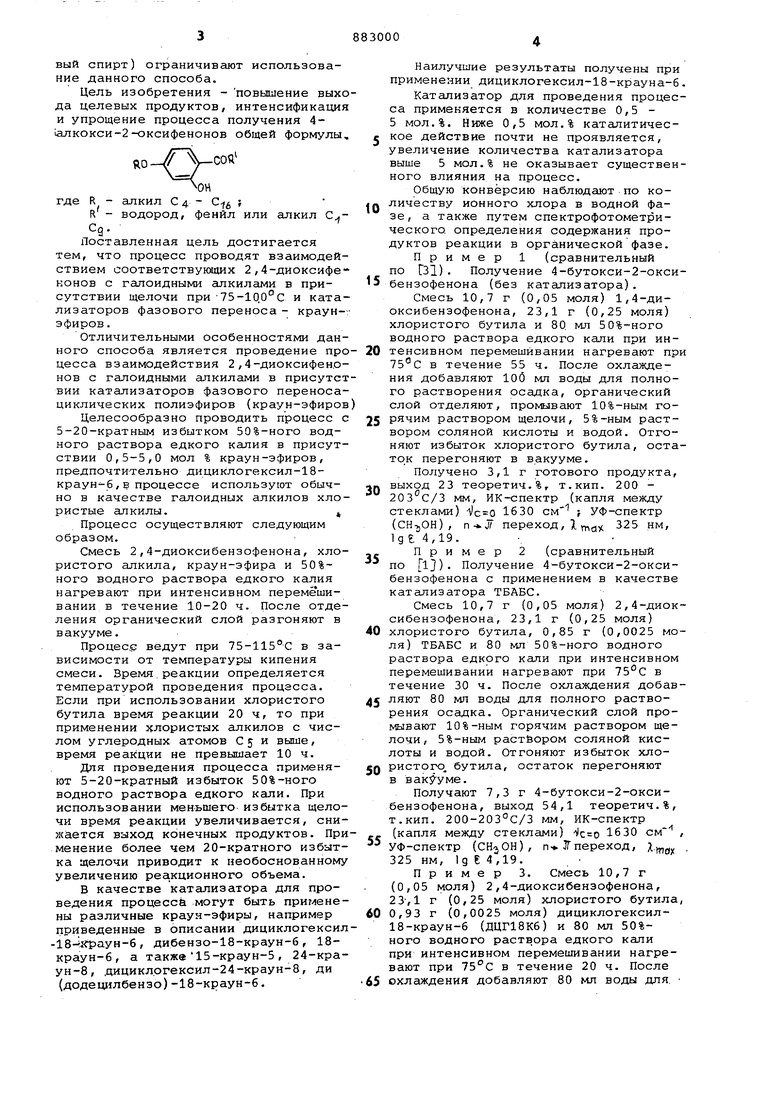

Цель изобретения - повышение выхода целевых продуктов, интенсификация и упрощение процесса получения 41алкокси-2-оксифенонов общей формулы.

RO

где R - алкил С 4 - С- ;

R - водород, фенил или алкил .

Поставленная цель достигается тем, что процесс проводят взаимодействием соответствуквдих 2,4-диоксифеконов с галоидными алкилами в присутствии щелочи при -75-10.0° С и катализаторов фазового переноса - краунэфиров.

Отличительными особенностями данного способа является проведение процесса взаимодействия 2 ,4-диоксифен.онов с галоидными алкилами в присутствии катализаторов фазового переносациклических полиэфиров (краун-эфиров

Целесообразно проводить процесс с 5-20-кратным избытком 50%-ного водного раствора едкого калия в присутствии 0,5-5,0 мол % краун-эфиров, предпочти-тельно дициклогексил-18краун-6,в процессе используют обычно в качестве галоидных алкилов хлористые алкилы..

Процесс осуществляют следующим образом.

Смесь 2,4-диоксибензофенона, хлористого алкила, краун-эфира и 50%ного водного раствора едкого калия нагревают при интенсивном перемёшивании в течение 10-20 ч. После отделения органический слой разгоняют в вакууме.

Процесс ведут при 75-115°С в зависимости от температуры кипения смеси. Время реакции определяется температурой проведения процесса. Если при использовании хлористого бутила время реакции 20 ч, то при применении хлористых алкилов с числом углеродных атомов С5 и выше, время реакции не превышает 10 ч,

Для проведения процесса применяют 5-20-кратный избыток 50%-ного водного раствора едкого кали. При использовании меньшего избытка щелочи время реакции увеличивается, снижается выход конечных продуктов. Применение более чем 20-кратного избытка щелочи приводит к необоснованному увеличению реа,кционного объема,

В качестве катализатора для проведения процесса могут быть применены различные краун-эфиры, например приведенные в описании дициклогексил-18-4кС аун-б, дибензо-18-краун-6 , 18краун-6, а также 15-краун-5,24-краун-8, дициклргексил-24-краун-8, ди (додецилбензо)-18-краун-б,

Наилучшие результаты получены при применении дициклогексил-18-крауна-6, Катализатор для проведения процесса применяется в количестве 0,5 5 мол,%. Ниже 0,5 мол,% каталитичесJ кое действие почти не проявляется, увеличение количества катализатора выше 5 мол,% не оказывает существенного влияния на процесс.

Общую конверсию наблюдают по коQ личеству ионного хлора в водной фазе, а также путем спектрофотометрического. определения содержания продуктов реакции в органической фазе.

Пример 1 (сравнительный по Г31), Получение 4-бутокси-2-окси5 бензофенона (без катализатора).

Смесь 10,7 г (0,05 моля) 1,4-диоксибензофенона, 23,1 г (0,25 моля) хлористого бутила и 80 мл 50%-ного водного раствора едкого кали при интенсивном перемешивании нагревают при 75°С в течение 55 ч. После охлаждения добавляют 10б мл воды для полного растворения осадка, органический слой отделяют, промывают 10%-ным горячим раствором щелочи, 5%-ным раствором соляной кислоты и водой. Отгоняют избыток хлористого бутила, остаток перегоняют в вакууме.

Получено 3,1 г готового продукта,

JQ выход 23 теоретич,%, т, кип, 200 203 С/3 мм, ИК-спектр (капля между стеклами) 1630 см } УФ-спектр (CH-jOH) , n-.J переход, 1 rndX 25 нм, 1дг 4,19,

. Пример 2 (сравнительный по Г1), Получение 4-бутокси-2-оксибензофенона с применением в качестве катализатора ТБАБС,

Смесь 10,7 г (0,05 моля) 2,4-диоксибензофенона, 23,1 г (0,25 моля)

0 хлористого бутила, 0,85 г (0,0025 моля) ТБАБС и 80 мл 50%-ного водного раствора едкого кали при интенсивном перемешивании нагревают при 75°С в течение 30 ч. После охлаждения добавляют 80 МП воды для полного растворения осадка. Органический слой промывают 10%-ным горячим раствором щелочи, 5%-ныг/1 раствором соляной кислоты и водой. Отгоняют избыток хлоQ ристогю. бутила, остаток перегоняют в вакууме.

Получают 7,3 г 4-бутокси-2-оксибензофенона, выход 54,1 теоретич,%, т,кип, 200-203°С/3 глм, ИК-спектр (капля между стеклами) ( 1630 ,

УФ-спектр (CHjOH), n Jrпереход, . 325 нм, Ig е 4,19,

Пример 3, Смесь 10,7 г (0,05 моля) 2,4-диоксибензофенона, 23, 1 г (0,25 моля) хлористого бутила,

0 0,93 г (0,0025 моля) дициклогексил18-краун-6 (ДЦГ18К6) и ВО мл 50%ного водного раствора едкого кали при интенсивном перемешивании нагревают при 75°С в течение 20 ч. После 5 охлаждения добавляют 80 мл воды для,

полного растворения осадка. Органический слой промывают 10%-ньм горячим раствором щелочи, 5%-ным раствором соляной кислоты и водой. Отгоняют избыток хлористого бутила, остаток перегоняют в вакууме.

Получают 9,9 г 4-бутокси-2-оксибензофенона, выход 73,3 теоретич.%.

Водный слой отделяют, подкисляют концентрацию НС1 до рН 2, выпавший белый осадок отфильтровывают, проглывают на фильтре 50 мл воды и сушат в вакууме. Получено 2,3 г 2,4-диоксибензофенона, что составляет 21,5% в расчете на загруженный исходный 2,4диоксибензофенон.

С учетом непрореагировавшего 2,4диоксибензофенона выход 4-бутокси2-оксибензофенона 94,8%.

Аналогичным образом, при применении в качестве катализатора дибензо18-краун-6 получают 4-бутокси-2-оксибензофенон с выходом 65 теоретич.%s при применении в качестве ка.тализатора 18-краун-6 получают 4-бутокси2-оксибензофенон с выходом 60 теоретич.%.

Пример 4. Смесь 21,4 г (0,1 моля) 2,4-диоксибензофенона, 74,3 г (0,5 моля) хлористого октила, 1,86 г (0,005 моля) ДЦПЗКб и 160 мл 50%-водного раствора едкого кали при интенсивном перемешивании нагревают при 115°С в течение 10 ч. После охлаждения добавляют 200 мл воды для полного растворения осадка, органический слой отделяют, промывают 10%ным горячим раствором щелочи, 5%-ным раствором соляной кислоты и водой. Отгоняют избыток хлористого октила, остаток перегоняют в вакууме.

Получают 24,5 г продукта, выход

75.1теоретич.%, т.кип. 210-213°С/

1 MTi, ИК-спектр (капля между стеклами) -VC-Q 1626 см- , УФ-спектр (CHjOH) переход, V mco; 320 нм, Igg 4,00.

Аналогичным образом, при взаимодействии хлористого октила с 2,4диоксибензальдегидом получают 4-октокси-2-оксибензальдегид, выход

69.2теоретич.%, т.кип. 127-129с/

1 мм, ИК-спектр (капля между стеклами) 1680 при взаимодействии хлористого октила с 2,4-диоксиацетофеноном получен 4-октокси-2оксиацетофенон, выход 77,1 теоретич,%, т. кип. 145-147°С/1 мм, ИКспектр (капля между стеклами) 1665 ; при взаимодействии хлористого октила с 2,4-диоксикапринофеноном получен 4-октокси-2-оксикапринофенон, выход 71,8 .теоретич.%., т. кип, 222-224°С/1 мм, ИК-спектр (капля между стеклами) 1645 , УФспектр (СНдОН), п 37переход, %meii 316 нм, 1дЕ4,13 при взаимодействии 2,4-диоксибензофенона с хлористым цодецилом получен 4-додецилокси-2оксибензофенр), выход 61,3 теоретич.

%, т.кип.- 230-245С/1 мм, ИК-спектр (капля между стеклами) i/ceo 1629 см-, УФ-спектр (СНдОН) , п.7 переход, X п, 325 нм, 1д 4,20.

Пример 5. Получение 4-гексокси-2-оксибензофенона. Смесь 21,4 г (0,1 моля) 2,4-диоксибенз6фенона} 60,3 г (0,5 моля) хлористого гексила 1,86 г (0,005 моля) дициклогексил18-краун-6 (ДЦГ18К6) и 160 мл 50%ного водного раствора едкого кали

0 (20-кратный избыток КОН) при интенсивном перемешивании нагревают при 115с в течение 10 ч. После охлаждения добавляют 200 мл воды для полного растворения осадка, органический

5 слой отделяют, промывают 10%-ным горячим раствором щелочи, 5%-ным раствором соляной кислоты и водой. Отгоняют избыток хлористого гексила, остаток перегоняют в вакууме.

0

Получают 22,4 г продукта, выход

75.2теоретич.%, т.кип. 196-193°С/

1 мм, ИК-спектр (капля между стеклами) 1626 , (на этом примере показано влияние количества щелочи и краун-эфира на выход 4-гексокси-25оксибензофенола),

При проведении реакции, как описано в примере 4, с применением 40 мл 50%-ного водного раствора едкого кали (5-кратный избыток КОН) по0лучают 4-гексокси-2-оксибензофенон с выходом 73,4 теоретич.%;

при применении 4-кратного избытка едкого кали получают 4-гексокси2-оксибензофенон с выходом 62,3 тео5ретич.%;

при применении 25-кратного избытка КОН получают 4-гексокси-2-оксибен- зофенон с выходом 75,2 теоретич.%.

Аналогичным образом, как описано

0 в примере 4, при применении 2,23 г ДЦГК18К6 (6 мол.%) получают 4-гексокси-2-оксибензофенон с выходом

75.3теоретич.%;

при применении 1 мол.% ДЦГК18К6 получают 4-гексокси-2-оксибензофенон

5 с выходом 70,9 теоретич.%;

при применении 0,5 мол.% ДЦГ18К6 получают 4-гексокси-2-оксибензофенон с выходом 53,4 теоретич.%.

Пример 6. Получение 40алк()окси-2-оксибензофенона. Смесь 21,4 г (0,1 моля) 2,4-диоксибензофенона, 74,3 г (0,5 моля) хлористого алкила (), 1,86 г (0,005 моля) ДЦГ18К6 и 160 мл 50%5ного водного раствора едкого кали при интенсивном перемешивании нагревают при 115°С в течение 10 ч. После охлаждения добавляют 200 мл воды для полного растворения осадка, ор0ганический слой отделяют, прог мвают Д0%-ным горячим раствором щелочи, 5%-ным раствором соляной кислоты и водой,. Отгоняют избыток хлористого алкила (), остаток перегоняют

5 в вакууме.

Получают 23,9 г готового продукта, выход 73,3 теоретич.%, т.кип. 204-225С/1 мм, ИК-спектр (капля между стеклами) 1626 .

Для остальных значений в диапазоне реакция протекает аналогичным образом.

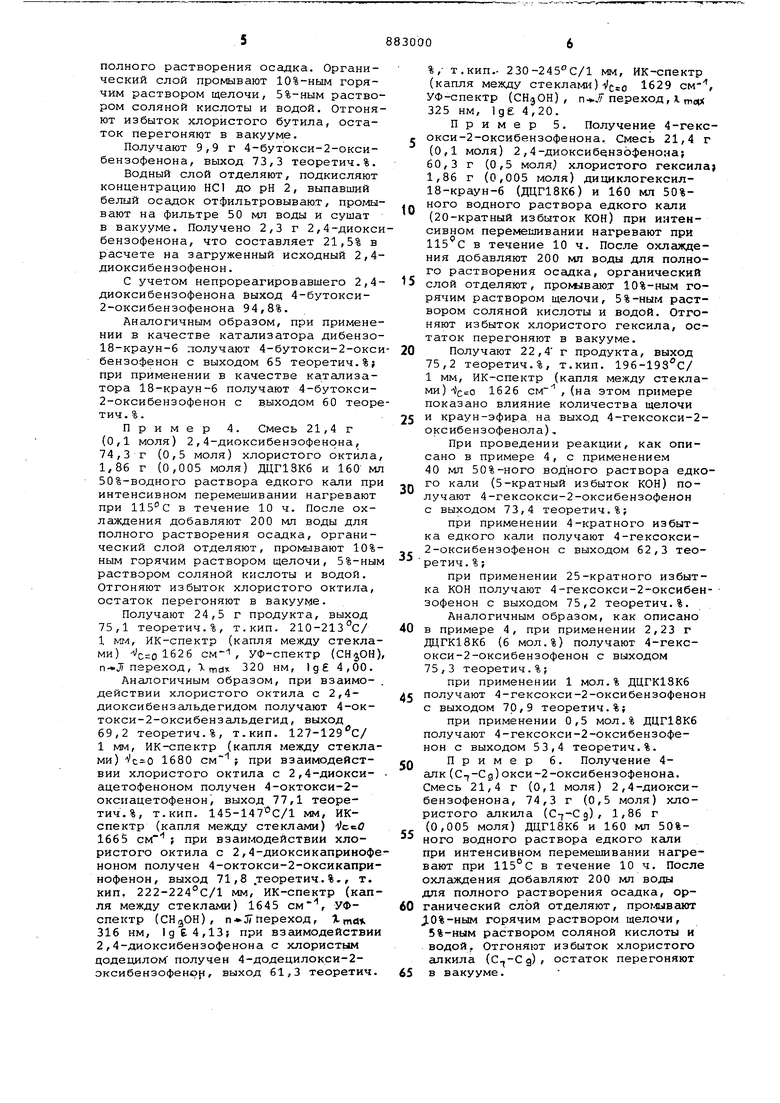

Формула изобретения

1. Способ получения 4-алкокси-2оксифенрнов общей формулы

RO-/

где Д -алкил C4-C-fi ,

R -водород, фенил, алкил , взаимодействием соответствующих 2,4диоксифенонов с галоидными алкилами в присутствии щелочи при температу-. ре VS-llS C, о т л .и ч а ю щ и и с я тем,что, с целью повышения выхода целевых продуктов, интенсификации

и упрощения процесса, последний ведут в присутствии катализаторов фазового переноса - краун-эфиров.

2.Спосор по п. 1, отличающий с я тем, что процесс проводят с 5-20-кратным избытком 50%-ного водного раствора едкого кгшия в присутствии 0,5-5,0 мол.% дициклогексил-18-краун-б.

3.Способ по п. 1, отлича ющ и и с я тем, что в качестве галоидных алкилов в процессе используют хлористые алкилы.

Источники информации, принятые во внимание, при экспертизе

1.Н .Н.Freedman, R.A.Dubpis,

An improved William-son Ether Synthesis using phase transfer catalysis. - Tetr. Lett., 1, 1975, № 38, p. 3251-3254.

2.Авторское свидетельство СССР № 215930, кл. С 07 С 49/82, 1965.

3.Ларина Н.А., Матвеева Е.Н., Смирнова B.C. Синтез некоторых 2окси-4-алкоксибензофенонов. - ЖОХ, 30, I960, с. 2377 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения макроциклических полиэфиров | 1981 |

|

SU996415A1 |

| Способ получения высших органических иодидов | 1980 |

|

SU895976A1 |

| Способ получения и разделения транс-син-транс- и транс-анти-транс-изомеров дициклогексано-18-краун-6 | 1985 |

|

SU1270152A1 |

| Способ получения высших нитроалканов | 1980 |

|

SU918291A1 |

| Способ получения 2,3,11,12-дибензо-1,4,7,10,13,16-гексаоксациклооктадека-2,11-диена | 1980 |

|

SU958421A1 |

| Способ получения диалкиловых эфиров полиэтиленгликолей | 1979 |

|

SU876635A1 |

| Способ получения ацетильных производных бензокраун-эфиров | 1987 |

|

SU1482919A1 |

| Способ разделения цис-син-цис- и цис-анти-цис-изомеров дициклогексил-18-краун-6 | 1981 |

|

SU1014237A1 |

| Способ очистки краун-эфиров-производных краун-6 | 1982 |

|

SU1065415A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТОКСИИЗОБУТИЛИЗОЦИАНИДА | 1990 |

|

RU2026857C1 |

Авторы

Даты

1981-11-23—Публикация

1979-12-21—Подача