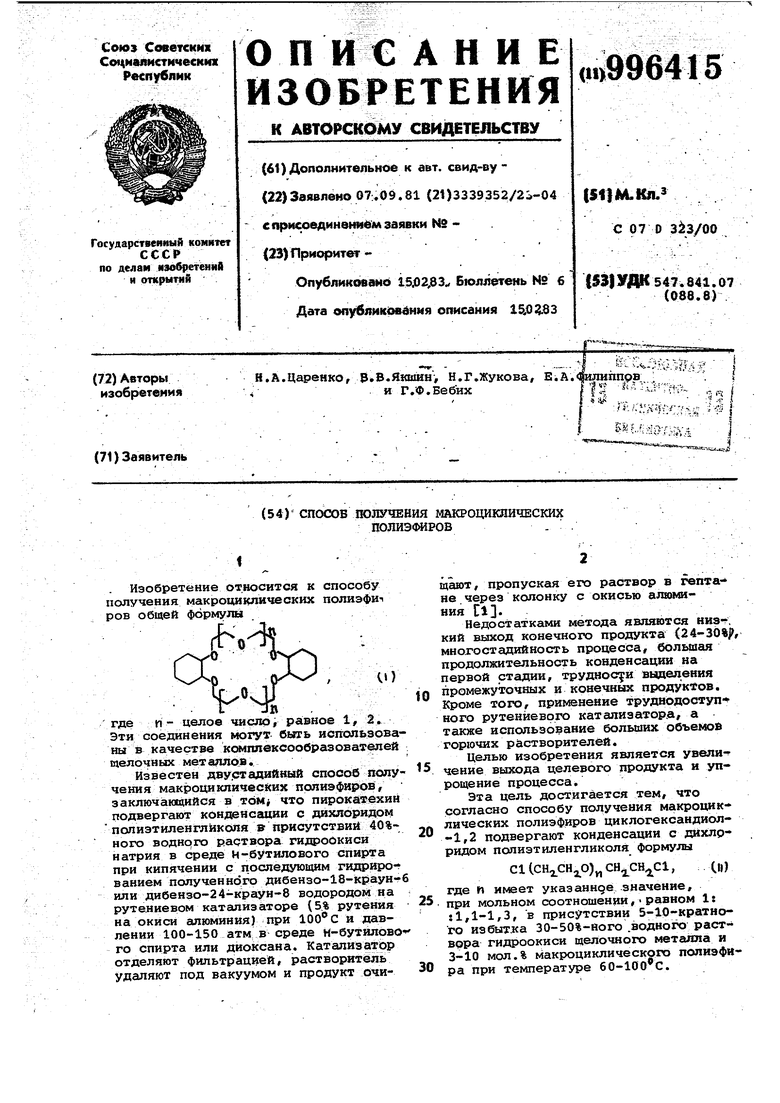

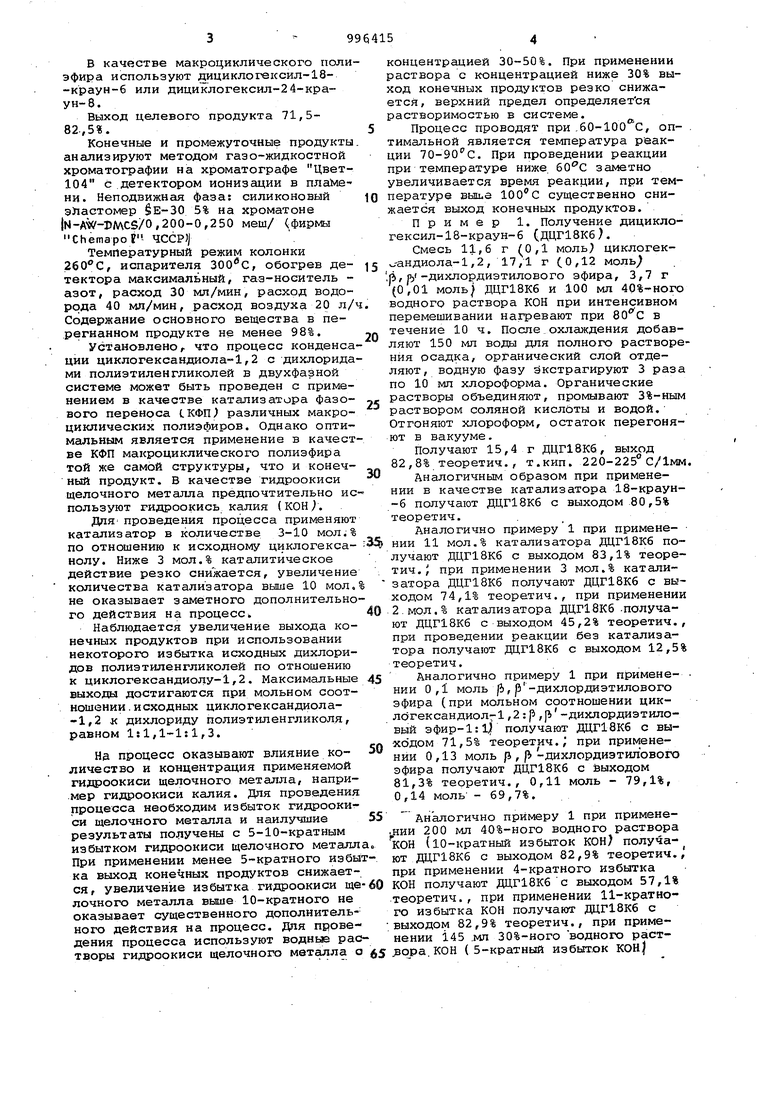

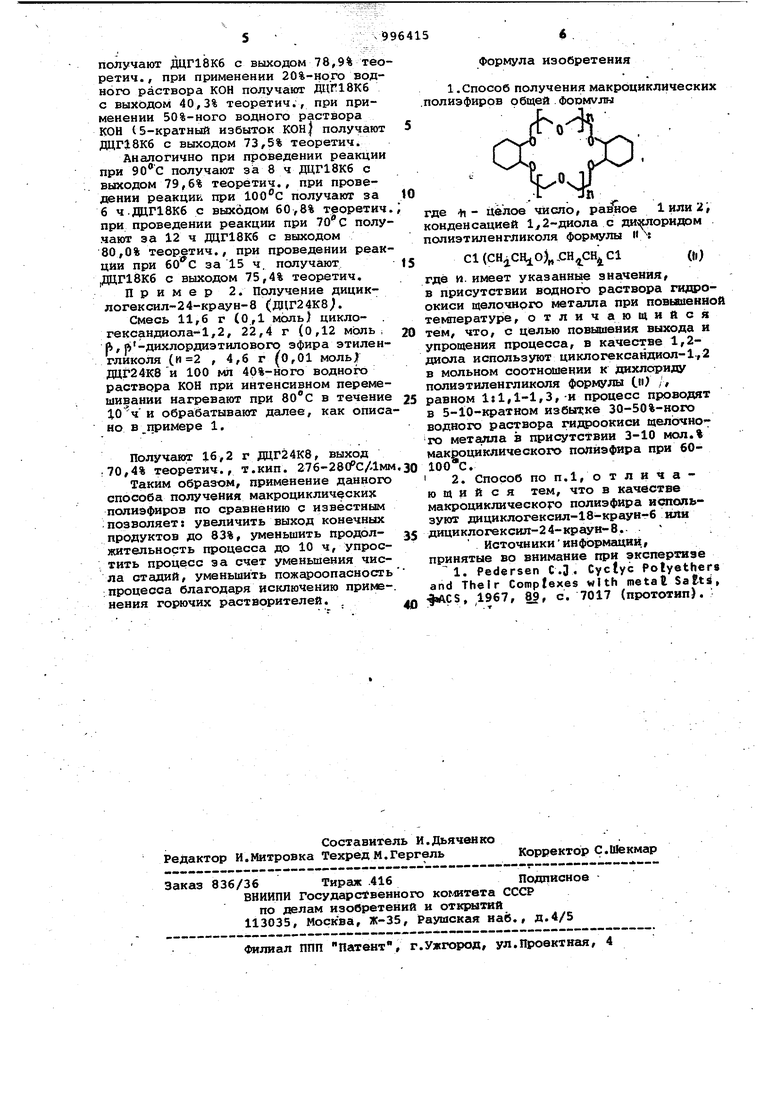

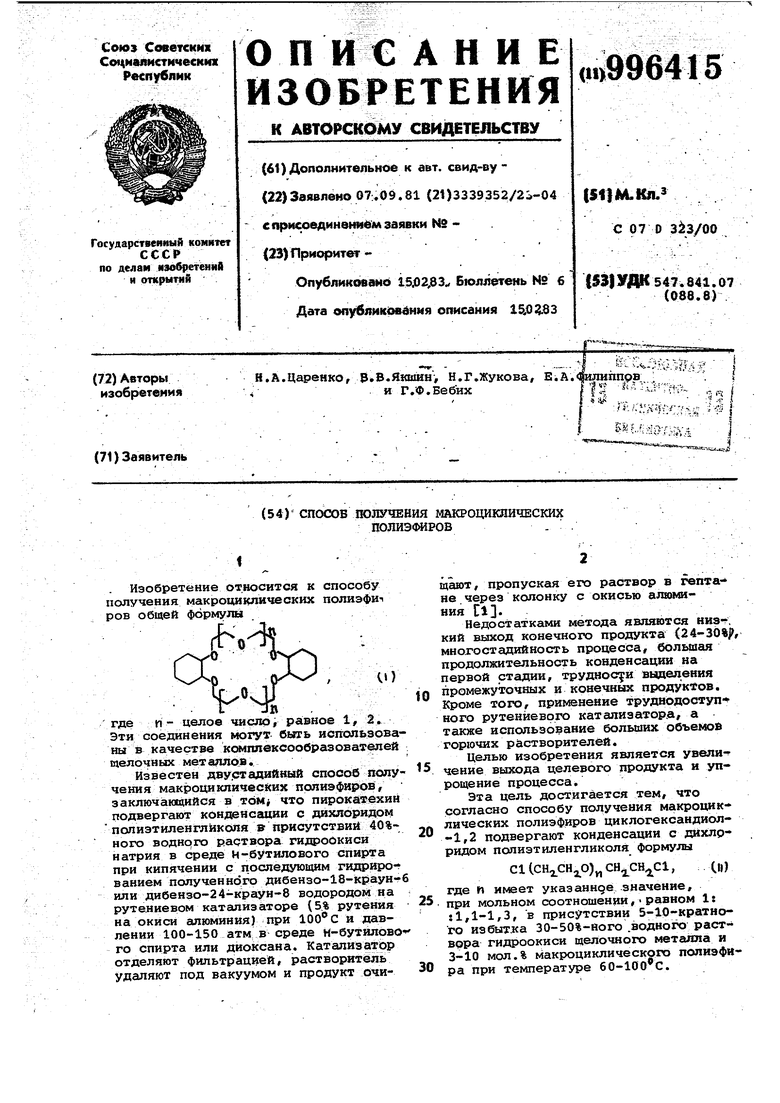

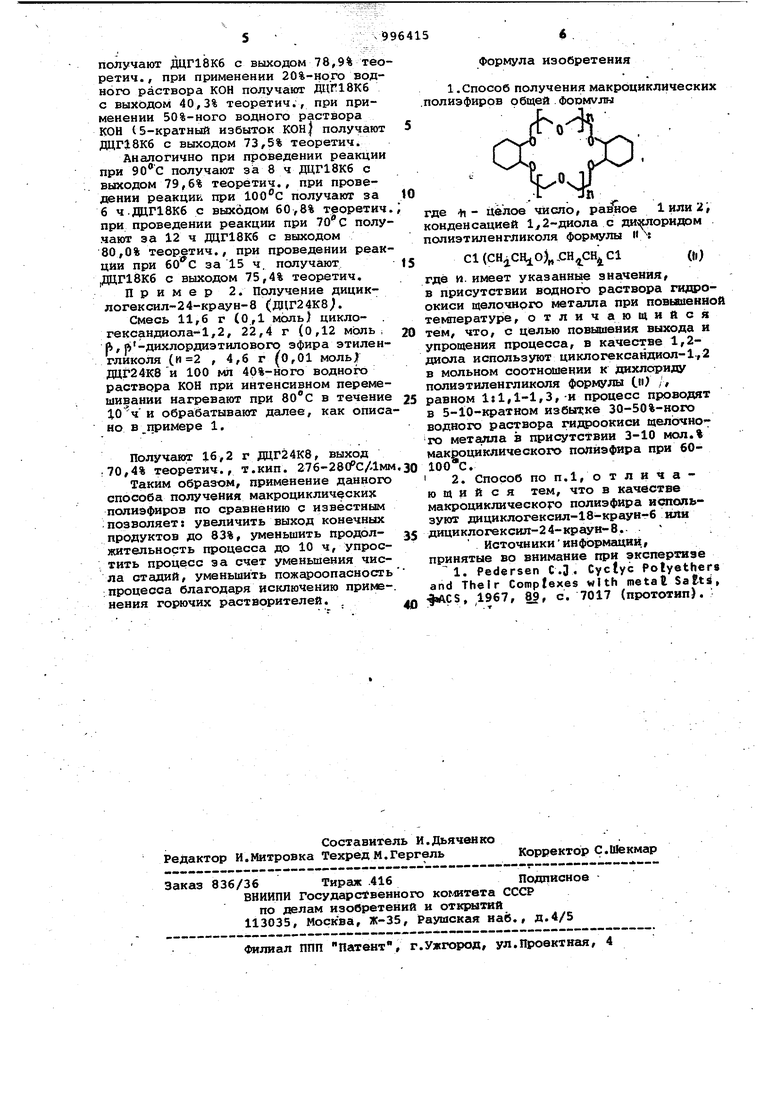

В качестве макроциклического поли эфира используют дициклогексил-18-краун-б или дициклогексил-24-краун-8. Выход целевого продукта 71,582,5%. Конечные и промежуточные продукты анализируют методом газо-жидкостной хроматографии на хроматографе Цвет104 с детектором ионизации в плаМени. Неподвижная фаза: силиконовый эЛастомер §Е-30 5% на хроматоне |N-AW-DAACS/0,200-0,250 меш/ (фирмы ChemapoF - ЧССР) Температурный режим колонки 260°С, испарителя , обогрев детектора максимальный, газ-носитель азот, расход 30 мл/мин, расход водорода 40 мл/мин, расход воздуха 20 л/ Содержание основного вещества в перегнанном продукте не менее 98%. Установлено, что процесс конденса ции циклогександиола-1,2 с дихлорида ми полиэтиленгликолей в двухфазной системе может быть проведен с применением в качестве катализатора фазового переноса СКФП,) различных макроциклических полиэфиров. Однако оптимальным является применение в качест ве КФП макроциклического полиэфира той же самой структуры, что и конечный продукт. В качестве гидроокиси щелочного металла предпочтительно ис пользуют гидроокись калия (КОН,). Для- проведения процесса применяют катализатор в количестве 3-10 мол.% по отношению к исходному циклогексанолу. Ниже 3 мол.% каталитическое действие резко снижается, увеличение количества катализатора выьие 10 мол, не оказывает заметного дополнительно го действия на процесс Наблюдается увеличение выхода конечных продуктов при использовании некоторого избытка исходных дихлоридов полиэтиленгликолей по отношению к циклогександиолу-1,2. Максимальные выходы достигаются при мольном соотношонии.исходных циклогександиола-1,2 к дихлориду полиэтиленгликоля, равном 1:1,1-1:1,3. На процесс оказывают влияние количество и концентрация применяемой гидроокиси щелочного металла, напри.мер гидроокиси калия. Для проведения процесса необходим избыток гидроокиси щелочного металла и наилучшие результаты получены с 5-10-кратным избытком гидроокиси щелочного металл При применении менее 5-кратного иэбЫ ка выход конечных продуктов снижается, увеличение избытка гидроокиси ще лочного металла выше 10-кратного не оказывает существенного дополнительного действия на процесс. Для проведения процесса используют водньк рас творы гидроокиси щелочного металла о концентрацией 30-50%. При применении раствора с концентрацией ниже 30% выход конечных продуктов резко снижается, верхний предел определяется растворимостью в системе. Процесс проводят при .бО-ЮО с, оп- . тимальной является температура реакции 70-90 С. При проведении реакции при температуре ниже. заметно увеличивается время реакции, при температуре вьпье существенно снижается выход конечных продуктов. Пример 1. Получение дициклогексил-18-краун-6 (ДЦГ18К6). Смесь 11,6 г (0,1 моль) циклогек.-андиола-1,2 , 17,1 г СОД2 моль jb-дихлордиэтилового эфира, 3,7 г (0,01 моль) ДЦГ18К6 и 100 мл 40%-ного водного раствора КОН при интенсивном перемешивании нагревают при в течение 10 ч. После охлаждения добавляют 150 мл воды для полного растворения осадка, органический слой отделяют, водную фазу экстрагируют 3 раза по 10 мл хлороформа. Органические растворы объединяют, промывают 3%-ным раствором соляной кислйты и водой. Отгоняют хлороформ, остаток перегоняют в вакууме. Получают 15,4 г ДЦГ18К6, выход 82,8% теоретич., т.кип. 220-225° С/1мм. Аналогичным образом при применении в качестве катализатора 18-краун-б получают ДЦГ18К6 с выходом 80,5% теоретич. Аналогично примеру 1 при применении 11 мол.% катализатора ДЦГ18К6 получают ДЦГ18К6 с выходом 83,1% теоретич. J при применении 3 мол.% катализатора ДЦГ18К6 получают ДЦГ18К6 с выходом 74,1% теоретич., при применении 2.мол,% катализатора ДЦГ18Кб .получают ДЦГ1ВК6 с выходом 45,2% теоретич., при проведении реакции без катализатора получают ДЦГ18К6 с выходом 12,5% теоретич. Аналогично примеру 1 при примене- НИИ 0,1 моль J5, р-дихлордиэтилового эфира (при мольном соотношении циклогександиолт ,2: р ,% -дихлордиэтиловый эфир-1:1,| получают ДЦГ18К6 с выходом 71,5% теоретич.; при применении 0,13 моль /i , f -дихлордиэтилового эфира получают ДЦГ18К6 с выходом 81,3% теоретич., 0,11 моль - 79,1%, 0,14 моль - 69,7%. Аналогично примеру 1 при применении 200 мл 40%-ного водного раствора кон (10-кратный избыток КОН) получают ДЦГ18К6 с выходом 82,9% теоретич., при применении 4-кратного избытка КОН получают ДЦГ18К6с выходом 57,1% теоретич. , при применении 11-кратного избытка КОН получают ДЦГ18К6 с выходом 82,9% теоретич., при применении 145 .мл 30%-ного водного растjBOpa.KOH (5-кратный избыток КОН| получают ДЦГ18К6 с выходом 78,9% тео ретич., при применении 20%-ного водного раствора КОН получакл ДЦГ18К6 с выходом 40,3% теоретич., при применении 50%-ного водного раствора КОН (5-кратный избыток КОНI получают ДЦГ18К6 с выходом 73,5% теоретич Аналогично при проведении реакции при получают 3ia 8 ч ДЦГ18К6 с выходом 79,6% теоретич., при проведении реакции при получают за 6 ч.даГ18Кб с выходом 60,8% теоретич при проведении реакции при полу чают за 12 ч ДЦГ18К6 с ВБКодом 80,0% теоретич., при проведении реак ции при 60 С за 15 ч. получают 1даг18Кб с выходом 75,4% теоретич. Пример 2. Получение дициклогексил-24-краун-8 (ДЦГ24К8). Смесь 11,6 г (0,1 моль) цикло- . гександиола-1,2, 22,4 г (0,12 мсоть ; р f р-дихлордиэтилового эфира этиленгликоля (и 2 , 4,6 г (о,01 мольЛ ДЦГ24К8 и 100 мл 40%-ного водноix раствора КОН при интенсивном перемешивании нагревают при 80°С в течение 10ч и обрабатывают далее, как описа но в примере 1, Получают 16,2 г даГ24К8, выход г 70,4% теоретич., т.кип. 276-28СРС/Дмм Таким образом, применение данного способа получения макроциклических полиэфиров по сравнению с известным позволяет: увеличить выход конечных продуктов до 83%, уменьшить продолжительность процесса до 10 ч, упростить процесс за счет уменьшения числа стадий, уменьшить пожароопасность процесса благодаря исключению применения горючих растворителей. Формула изобретения 1 .Способ получения макроциклических .полиэфиров общей ФОРМУЛЫ L /Зй где -и- целое число, райое 1или2; конденсацией 1 2-диола с ди рюридом полиэтиленгликоля формулы н ч С1()„. где п. имеет указаннью значения, в присутствии водного раствора fKfipoокиси щелочного металла при повышенной температуре, отличающийся тем, что, с целью повышения выхода и упрощения процесса, в качестве 1,2диола используют циклогександиол-1,2 в мольном соотнсмиении к ДИХЛСФИДУ полиэтиленгликоля формулы (,«) /, равном 1:1,1-1,3,-и процесс проводят в 5-10-кратном избытке 30-50%-ного водного раствора гидроокиси щелЬчно го метгшла s присутствии 3-10 мол.% макроцикяического полиэфира при 60100 С. I 2. Способ по п.1,отличающий с я тем, что в качестве макроциклического полиэфира используют дициклогексил-18-краун-6 или дициклогексил-24-краун-8. . Источникиинформации, принятые во внимание при экспертизе 1. Pedersen С.3. Cyctyc Potyethere and Their Comptexes with metat SaS-t, fiACS, 1967, 89, c. 7017 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 2,3,11,12-дибензо-1,4,7,10,13,16-гексаоксациклооктадека-2,11-диена | 1980 |

|

SU958421A1 |

| Способ получения 4-алкокси-2-оксифенонов | 1979 |

|

SU883000A1 |

| Способ получения диалкиловых эфиров полиэтиленгликолей | 1979 |

|

SU876635A1 |

| Способ получения и разделения транс-син-транс- и транс-анти-транс-изомеров дициклогексано-18-краун-6 | 1985 |

|

SU1270152A1 |

| Способ получения высших органических иодидов | 1980 |

|

SU895976A1 |

| Способ получения макроциклического комплексообразователя, способного образовывать комплексы с щелочными и щелочноземельными металлами в среде органического растворителя | 1988 |

|

SU1689377A1 |

| Способ получения высших нитроалканов | 1980 |

|

SU918291A1 |

| Диалкилдициклогексил-18-краун-6 как экстрагенты калия, ртути, железа, свинца, индия, таллия, галлия и стронция из растворов | 1984 |

|

SU1213723A1 |

| Способ разделения цис-син-цис- и цис-анти-цис-изомеров дициклогексил-18-краун-6 | 1981 |

|

SU1014237A1 |

| Способ очистки краун-эфиров-производных краун-6 | 1982 |

|

SU1065415A1 |

Авторы

Даты

1983-02-15—Публикация

1981-09-07—Подача