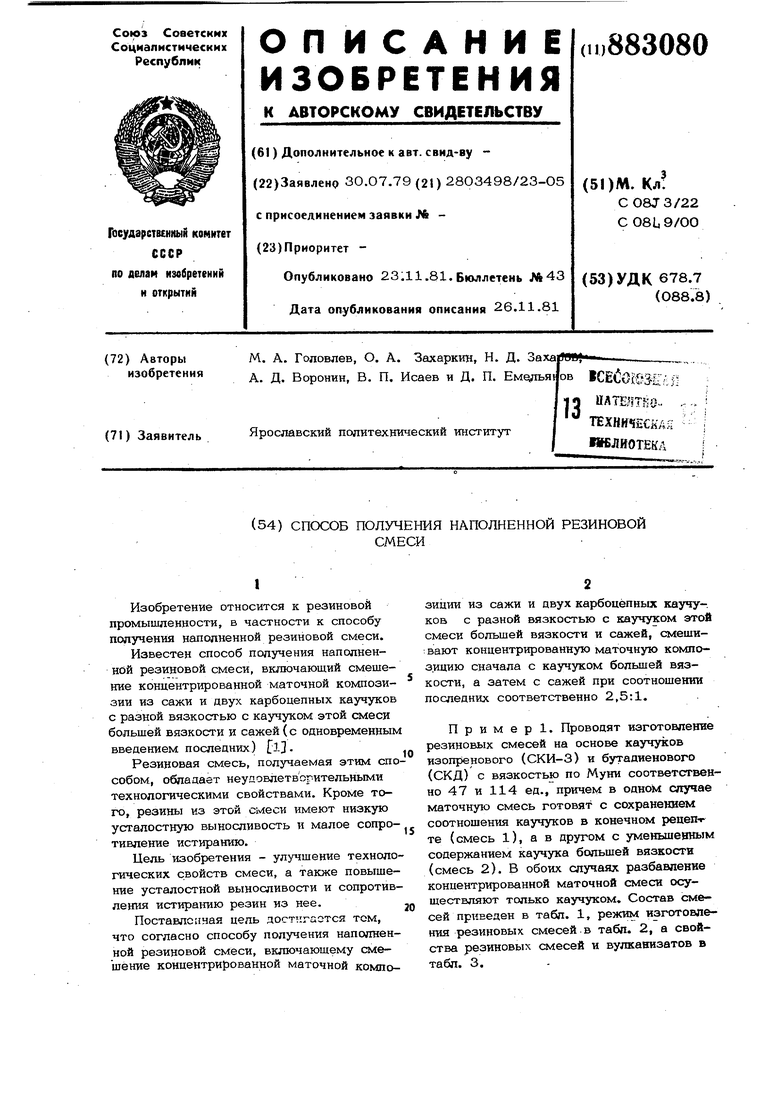

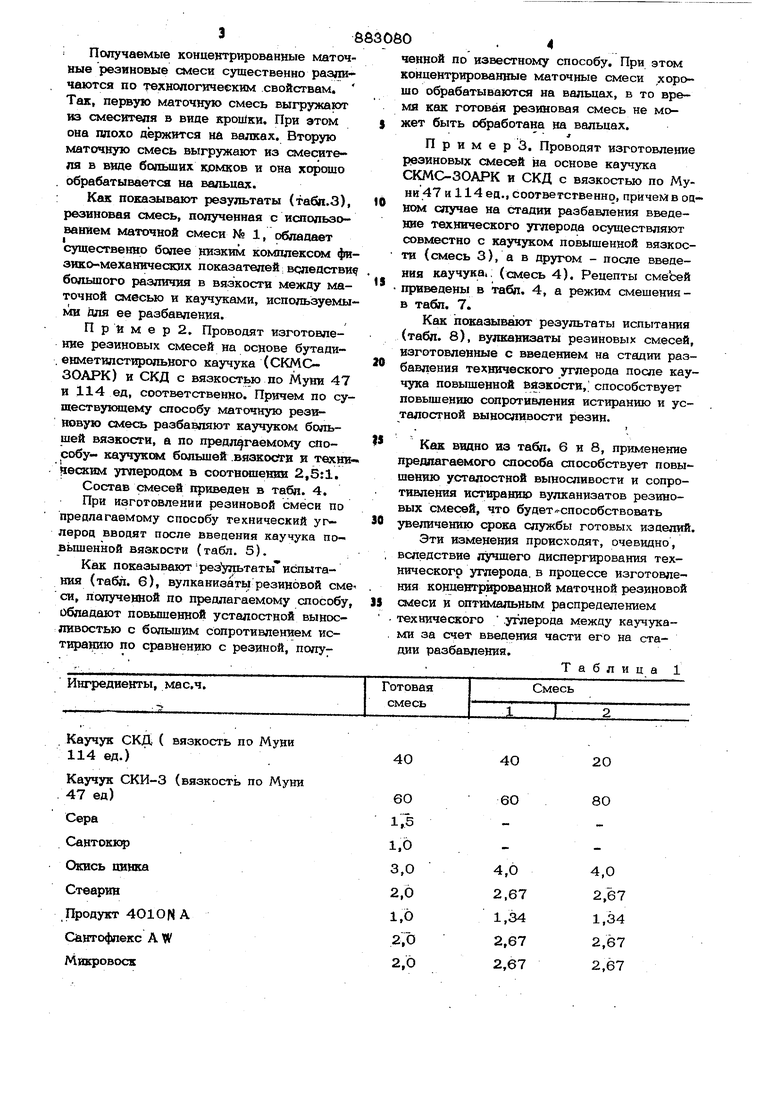

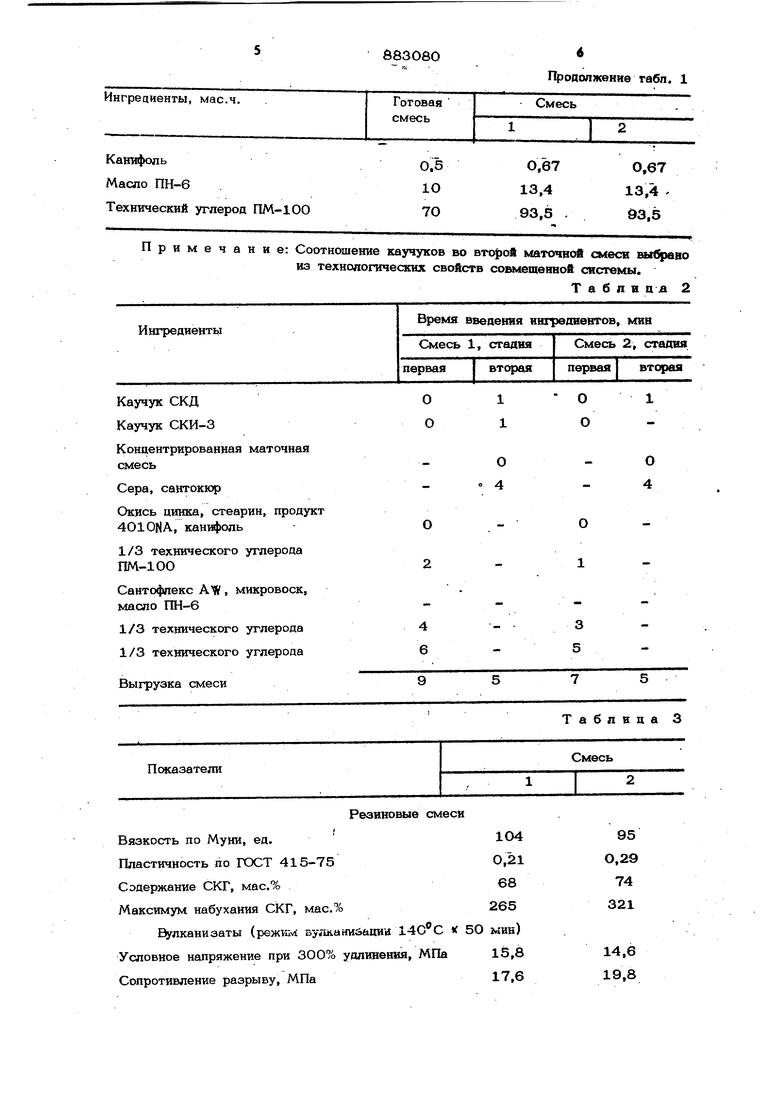

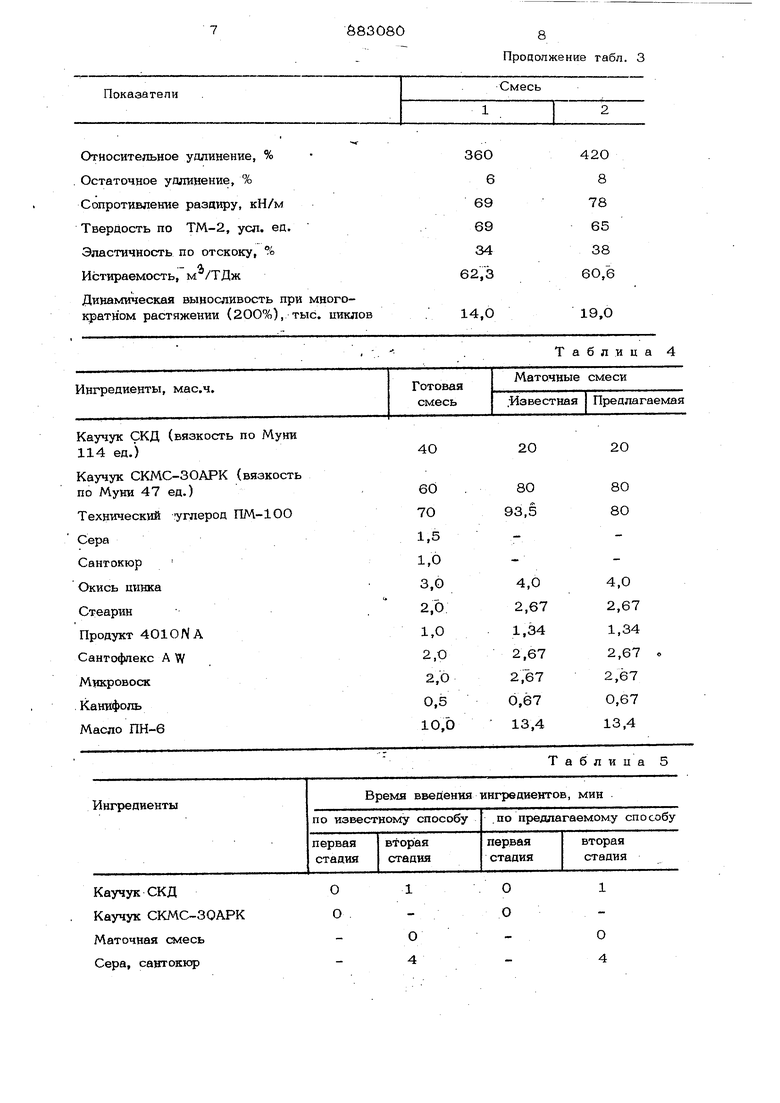

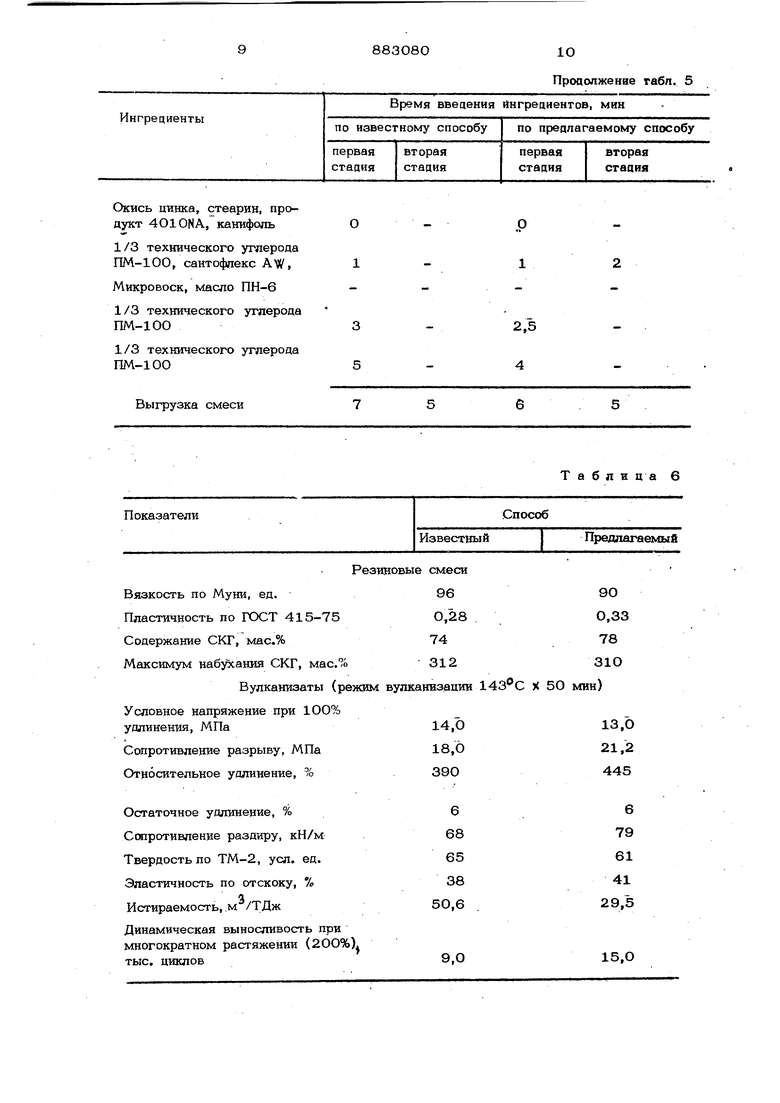

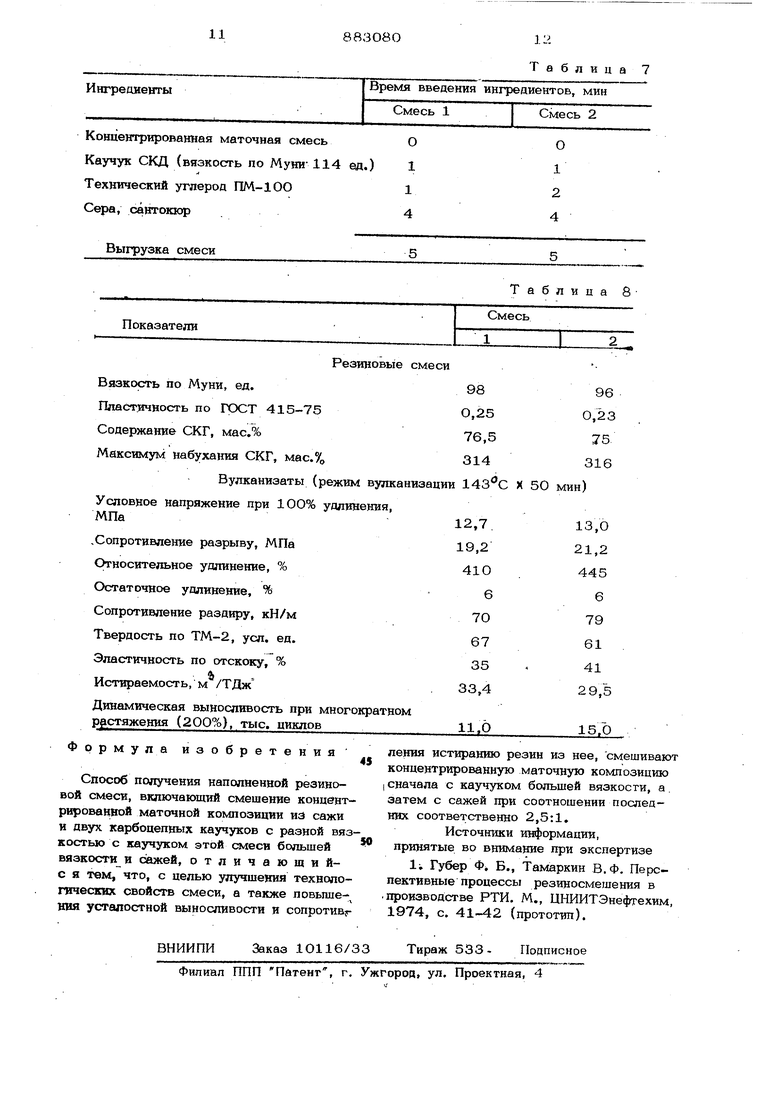

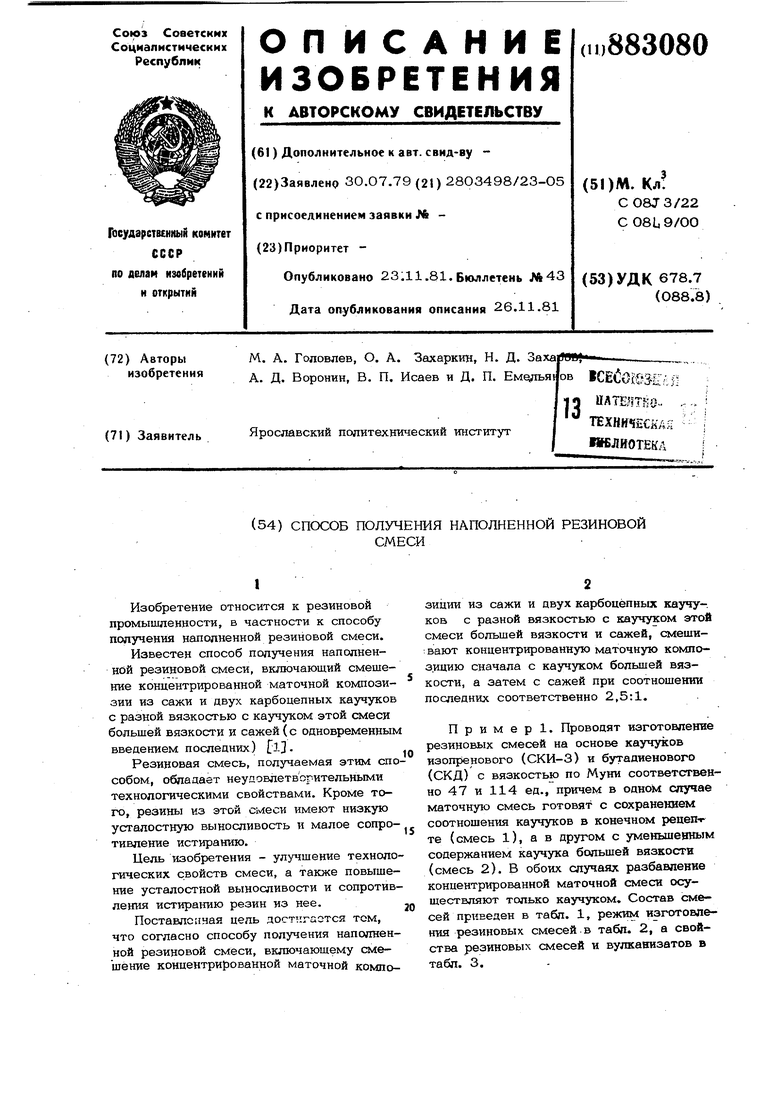

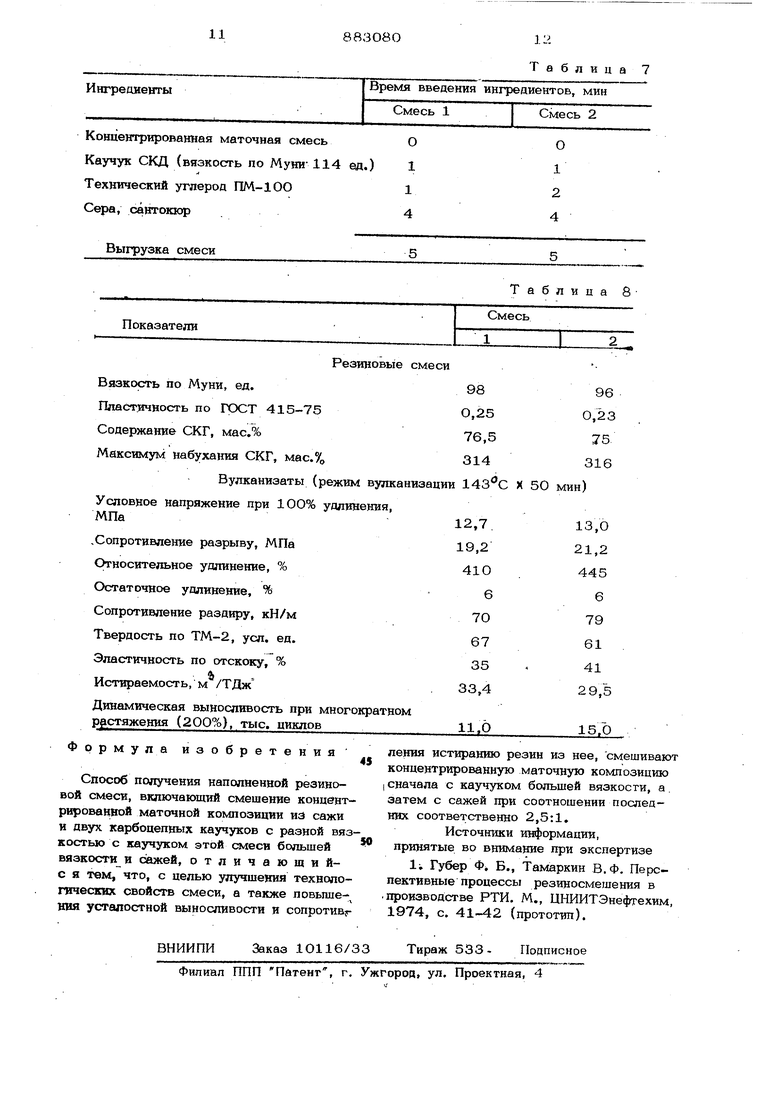

: Получаемые кониентртфованные маточные резиновые смеси существенно различаются по технологичееким свойствам. Так, первую маточную смесь выгружают из смесителя в виде кроШки. При этом она плохо держится на валках. Вторую маточную смесь выгружают из смесителя в виде больших крмков и она хорошо обрабатывается на вальцах. Как показывают результаты (табл.З), резиновая смесь, полученная с использованием маточной смеси № 1, обладает существенно более низким комплексом фи зико-механических показателей вследстви большого различия в вязкости между маточной смесью и каучуками, используемы ми для ее разбавления. П р и м е р 2. Проводят изготовление резиновых смесей на основе бутади, енметилстирольного каучука (СКМСЗОАРК) и СКД с вязкостью по Муни 47 и 114 ед, соответственно. Причем по существующему способу маточную резиновую смесь разбавляют каучуком большей вязкости, а по предлагаемому способу- каучукеал большей .ВЯЭКОСФЕ и техни еским уттлеродсям в соотношения 2,5:1. Состав смесей приведен в табл. 4. При нзгоговлении резиновой смеси по предлагаемому способу технический углерод вводят после введения каучука повышенной вязкости (табл. 5). Как показываютрезультаты испытания (табл. 6), вулканизаты резиновой см си, полученной по предлагаемому способу обладают повышенной усталостной выносливостью с большим сопротивлением истиракию по сравнению с резиной, полученной по известному способу. При этом онцентрированные маточные смеси хорошо обрабатываются на вальцах, в то время как готовая резиновая смесь не может быть обработана на вальцах. Примерз. Проводят изготовление резиновых смесей iaa основе каучука СКМС-ЗОАРК и СКД с вязкостью по Муни 47 и 114ед., соответственно, причем в одном случае на стадии разбавления введение технического углерода осуществляют совместно с каучуком повышенной вязкости (смесь 3), а в другом - после введения каучука,: (смесь 4). Рецепты смеЬей приведены в табл. 4, а режим смешенияв табл. 7. Как показывают результаты испытания (табл. 8), вулканизаты резиновых смесей, изготовленные с введением на стадии разбавления технического углерода после каучука повышенной бйзкости,. способствует повьш1еншо сопротивления истиранию и усталостной выносливости резин. Как видно из табл 6 и 8, применение предлагаемого способа способствует повышению усталостной выносливости и сопротивления истиранию вулканизатов резиновых смесей, что будет-способствовать увеличению срока службы готовых изделий. Эти изменения происходят, очевидно, вследствие лучшего диспергирования технического углерода, в процессе изготовления концевггрщрованной маточной резиновой смеси и оптимальным распределением технического .углерода между каучуками за счет введения части его на стадии разбавления. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Вулканизуемая резиновая смесь | 1980 |

|

SU907026A1 |

| Вулканизуемая резиновая смесь | 1979 |

|

SU821457A1 |

| Способ получения резиновой композиции на основе диеновых каучуков | 1982 |

|

SU1092160A1 |

| Способ переработки подвулканизованной резиновой смеси | 1981 |

|

SU973560A1 |

| Резиновая смесь | 1985 |

|

SU1348353A1 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| Вулканизуемая резиновая смесь | 1979 |

|

SU836029A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1983 |

|

SU1151551A1 |

| Резиновая смесь на основе неполярного каучука | 1978 |

|

SU765302A1 |

| Вулканизуемая резиновая смесь на основе ненасыщенного каучука | 1978 |

|

SU732314A1 |

Каучук СКД ( вязкость 114 ед.)

Каучук СКИ-3 (вязкост 47 ед)

Сера

Сантокюр

Окись пннка

Стеарин

Продукт 4O10N А

С&нтофпекс А W

Микровоск

40 60

20 80

4,0

4,0

2,67

2,67

1,34

1,34

2,67

2,67

2,67

2,67 Примечани

Окись цинка, стеарин, продукт 4010NA, канифоль

1/3 технического углерода ПМ-1ОО

Сантофпекс AW, микровоск, масло ГТН-6

1/3 технического углерода 1/3 технического углерода

Выгрузка смеси Вязкость по Муни, ед. Пластичность по ГОСТ 415-75 Содержание СКГ, мас.% Максимум набухания СКГ, мас,% Вулканизаты (рбж1Цч(1 вулканибации 140С Условное напряжение при ЗОО% удлинения, МПа Сопротивление разрыву, МПа

Продолжение габл. 1

О

О

9

Таблица 3

Резиновые смеси е: Соотношение каучуков во второй маточной смеси выбраво из технологических свойств совмещенной системы. Т а б л в о А 2 50 мин) 15,8 17,6

Относитепьное удлинение, % Остаточное удлинение, % Сопротивление раздиру, кН/м Твердость по ТМ-2, усл. ед.

Эластичность по отскоку, %

.- IJ. Истираемость, м /ТДж

Динамическая выносливость при многократном растяжении (200%), тыс. циклов

Каучук СКД (вязкость по Муни 114 ед.)

Каучук СКМС-ЗОАРК (вязкость

Маточная смесь Сера, сантокюр

683080

8 Проаолжение табл. 3

420 8

78 65 38

60,6

19,0

Таблица 4

20

20

40

Таблица 5

О 4

О 4

Окись цинка, стеарин, продукт 4O1ONA, канифоль

1/3 технического углерода ПМ-100, сантофоекс AW,

Микровоск, масло ПН-6

1/3 технического углерода ПМ-100

1/3 технического углерода ПМ-1ОО

Выгрузка смеси

Показатели

Вязкость по Муни, ед.

Пластичность по ГОСТ 415-75

Содержание СКГ, мас.%

Максимум наб бсания СКГ, мас.% Вулканизаты (режим Условное напряжение при удлинения, МПа Сопротивление разрыву, МПа Относительное удлинение, %

Остаточное удлинение, % Сопротивление раздиру, кН/м Твердость по ТМ-2, усл. ед.

Эластичность по отскоку, %

2 Истираемость, .м /ТДж

Динамическая выносливость при многократном растяжении (2ОО%1 тыс, циклов

883О80

10 Продолжение табл. 5

О

1

т а б п и ц а 6

Способ

Предлагаемый

Известный

Резиновые

9О О,33 78 310

6

6

79

68

61

65

41

38

29,5

0,6

15,0

9,0 вулканизации X 5О мин) 14,013,0 18,021,2 39О445

883О8О

11 Таблица 7

Авторы

Даты

1981-11-23—Публикация

1979-07-30—Подача