1

Изобретение относится к произведу ству черных металлов, в частности ферросплавов на .основе вольфрама.

При производстве ферровольфрама с вычерпыванием сплава из печи в течение одной плавки осуществляют следующий ряд технологических операций: вычерпывание сплава - довосстановление шлака и выпуск его - рафинирование сплава - вычерпывание его.

Довосстановление ишака ведут при избытке восстановителей в результате чего получаемый сплав имеет повышенное содержание примесей, для удаления которых и ведут рафинирование сплава с помощью смесей.

Известна смесь для рафини{)ования ферровольфрама, состоящая из вольфрамитоврго и шеелитового концентратов 1.

Известна смесь, состоящая из вольфрамового концентрата и осерненного вольфрамового катализатора 2.

Недостатками смесей являются слабое пенообразование шлака при рафинировании метал:7а, вследствие чего посадка электрбдов высокая, а ферровольтфрам на дне печи охлаждается, что ведет к удалению периода рафИ1 ирования, повышению расхода электроэнергии.

Наиболее близкой по технической с сущности и достигаемому результату является смесь для рафинирования ферровольфрама, состоящая из кокса (6-8 вес.% и вольфрамового концентрата Недостатками известной смеси являются большая -длительность периода (рафинирования сплава от примесей, пониженная скорость наведения шлаковой пены и повышенная длительность

15 плавки и расход электроэнергии. Это обусловлено тем, что при проплавлении шихтовой смеси, состоящей из концентрата и кокса, кокс всплывает и происходит только поверхностное

20 кипения шлака. Процесс рафинирования сплава от кремния, марганца и углерода идет на поверхности раздела металл-шлак. В начале периода рафинирования окисление примесей идет с

25 большой скоростью, затем с уменьшением их концентрации значительно замедляется .

В начале периода рафинирования сплава от кремния пенистый шлак отJO сутствует и не образуется он в конце

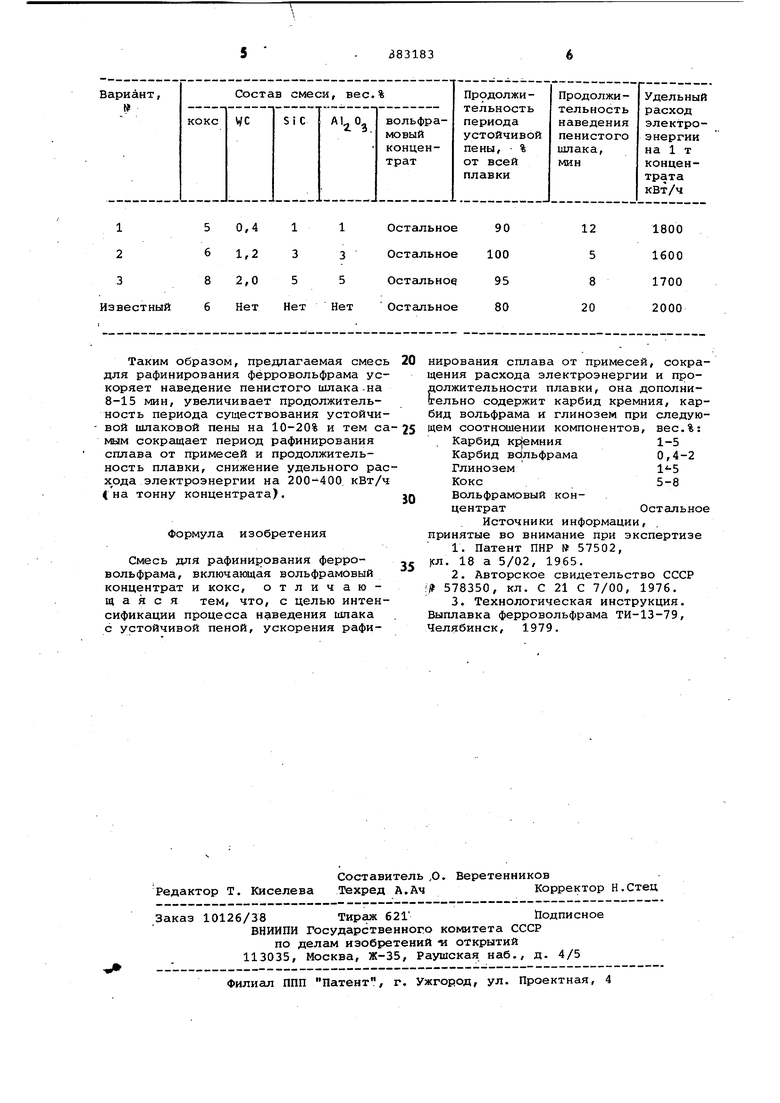

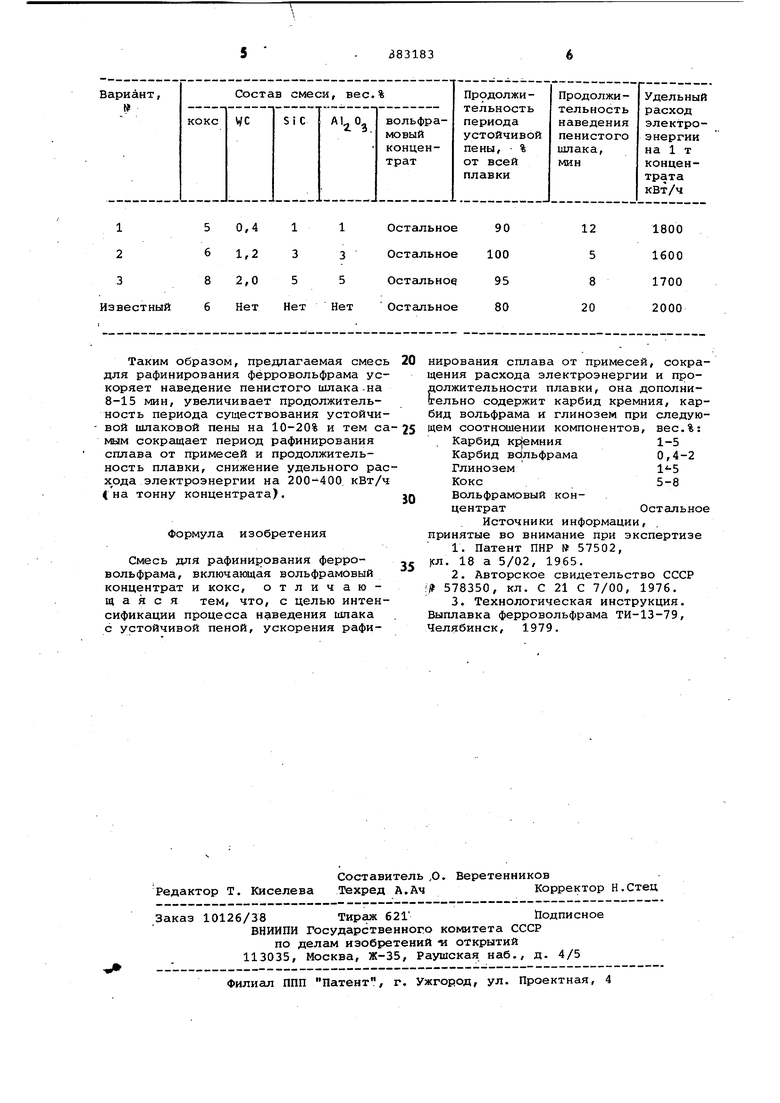

i рафинирования, вследствие малого со держания углерода в сплаве. При отсутствии пенистого шлака происходит захолаживание подины печи . Необходимо повышать температуру шлака и тем самым увеличивать удель ный расход электроэнергии. Цель изобретения - интенсификация процесса наведения шлака с устойчивой пеной, ускорение рафинирования сплава от примесей, сокращени расхода электроэнергии и продолжите ности плавки г Цель достигается тем, что из вест ная смесь для рафинирования ферровольфрама, .состоящая из вольфрамово го концентрата и кокса, дополнитель но содержит карбид кремния, карбид вольфрама и глинозем при следующем соотношении компонентов, вес.% Карбид кремния 1-5 Карбид вольфрама 0,4-2 Глинозем1-5 Кокс .5-8 Вольфрамовый концентратОстальноВ электропечи после довосстановления шлака образуется металлически сплав с содержанием 20-45% Wy3-4% S 1-2% Mn, 0,8-1,0% С. После выпуска шлака в печь загружают смесь для рафинирования. При проплавлении смеси в печи пр исходит образование расплава, который взаимодействует с металлом, в результате чего протекает рафинирование сплава от примесей. В процессе рафинирования сплава происходит образование устойчивого пенистого шлака в течение всего--периода рафинирования. Вспененное сос тояние -поддерживается за счет проте кания следующих реакций на разных уровнях расплава: В нижних слоях 3 WC+W03 3W+3COf; WC+FeO W+Fe + COt,в средних слоях S i C+W03 W+S i Oj+COt SiC+3FeO 3Fe- -Si 0,j-f В верхних слоях W03+3C W+3COlr FeO+C Fe + COtОбразующаяся окись углерода вспе нивает шлак. Пенистый шлак обеспечи вает равномерными прогрев сплава в течение всего периода рафинирования и вычерпывания за счет того, чтр ча тицы карбидов находятся во взвешенном состоянии во всем объеме шпака и реагируют с образованием окиси -уг лерода длительное время-. Глинозем усваивается шлаком по реакции С а О- W03+Al3,03+C(,)i,c)W+CaO-Al2 03+3CO, ОбразующийС5 шлак характеризуется высокой рафинирующей способность И устойчивым образованием газовых пузырьков в объеме шлака. Если содержание карбида вольфрама, карбида кремния и глинозема в смеси вольфрамового концентрата и кокса менее 0,4%, 1,0%, 1,0%, соответственно, нарушается теплообмен дуга-металл из-за отсутствия устойчивого пенистого шлака. Если содержание карбида вольфрама менее 0,4% сокращается пенообразование в нижних горизонтах шлакового слоя, если содержание карбида кремния менее 1,0% ценообразование непроисходит в средних слоях шлака, если со ;ержание глинозема ниже 1,0%, резко Снижается устойчивость шлаковой пены и Из ишака происходит выделение окиси углерода без пенообразования. Если содержание кокса ниже 5,0%, не происходит вспенивание верхних слоев шлакового расплава. При содержании WC, Si Си и Al2 О более 2%, 5%, 5%, соответственно, шлак вскипает выше стенок печи и сливается из ванны печи. Шлак в устойчивом пенообразном, состоянии обладает пониженной электропроводностью, электроды при этом погружаются в него, вследствие чего обеспечивается прогрев нижних слоев, шлака, реагирующих с металлом Оптимизация температурных условий процесса обеспечивает ускорение рафинирования сплава от примесей, сокращение продолжительности плавки. Теплоизоляционные свойства пенистого шлака обуславливают сокращение тепловых потерь и снижение-.удельного расхода электроэнергии на плавку. Пример. В дуговую промышленную печь с трансформатором мощностью 3,5 кВт после выпуска шлака в течение 2,5 ч загружали порциями смесь в коли.честве 5300, 5700 и бООО кг, соответственно на трех плавках, вольфрамового концентрата, кокса, карбида кремния, карбида вольфрама и глинозема для рафинирования сплава с содержанием 3-4% кремния и 1-2% марганца, оставшегося в печи после выпуска шлака. В период вычерпывания сплава в печь загружали так же порциями смесь в количестве 3200, 3400 и 3600 кг, соответственно, на трех плавках, вольфрамового концентрата, кокса, карбида кремния, карбида вольфрама и глийозема. Сравнительнуюплавку провели с использованием длянаведения шлака смеси вольфрамовогоконцентрата и кокса, данные приведеныв таблице. Таким образом, предлагаемая смесь для рафинирования ферровольфрама ускоряет наведение пенистого шлака-на 8-15 мин, увеличивает продолжительность периода существования устойчивой шлаковой пены на 10-20% и тем са мым сокращает период рафинирования сплава от примесей и продолжительность плавки, снижение удельного рас хода электроэнергии на 200-400, кВт/ч (на тонну концентрата). Формула изобретения Смесь для рафинирования ферровольфрама, включаклдая вольфрамовый концентрат и кокс, отличающаяся тем, что, с целью интенсификации процесса наведения шлака с устойчивой пеной, ускорения рафинирования сплава от примесей, сокращения расхода электроэнергии и продолжительности плавки, она дополнительно содержит карбид кремния, карбид вольфрама и глинозем при следующем соотношении компонентов, вес.%: . Карбид кр|емния1-5 Карбид всЗльфрама 0,4-2 Глинозем1 -5 Кокс5-8 Вольфрамовый концентратОстальноеИсточники информации, принятые во внимание при экспертизе 1.Патент ПНР 57502, )сл. 18 а 5/02, 1965. 2.Авторское свидетельство СССР / 578350, кл. С 21 С 7/00, 1976, 3.Технологическая инструкция. Выплавка ферровольфрама ТИ-13-79, Челябинск, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки ферровольфрама из вольфрамитовых концентраторов | 1984 |

|

SU1217910A1 |

| Шлакообразующая смесь для выплавки ферровольфрама | 1977 |

|

SU730823A1 |

| Способ выплавки ферросплавов | 1975 |

|

SU550429A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМОВЫХ КОНЦЕНТРАТОВ | 2005 |

|

RU2296173C2 |

| Способ выплавки ферровольфрама | 1972 |

|

SU443933A1 |

| СПОСОБ СИЛИКОАЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОВОЛЬФРАМА | 2008 |

|

RU2411299C2 |

| Способ алюминотермической выплавки ферровольфрама | 1981 |

|

SU1013504A1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОВОЛЬФРАМА | 1972 |

|

SU358378A1 |

| Смесь для производства ферровольфрама | 1976 |

|

SU578350A1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОВОЛЬФРАМА | 1973 |

|

SU389146A1 |

Авторы

Даты

1981-11-23—Публикация

1980-03-26—Подача