() УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОРСОВОГО НЕТКАНОГО МАТЕРИАЛА Изобретение относится к производству слоистых изделий и может быть и пользовано для получения волокнистых материалов с ворсистой поверхнос тью для производства слоистых матери лов с повышенными характеристиками при-межслойном сдвиге. Известно устройство для получения ворсового нетканого материала, содер щее средство для подачи волокон ворсового слоя, имеющее верхний и нижний электроды, узел подачи промежуточной подложки, узел подачи волокнистой основы, имеющее направляющее средство, и механизм отвода готового материала Р IОднако известное устройство не позволяет существенно повысить прочность композиционного материала при межслоевом сдвиге, так как короткие волокна, нанесенные на клеевую основу не взаимосвязаны с петлями или волокнами материала и сравнительно слабо закреплены в клеевом слое, подушка материала для закрепления коротких волокон в клеевом слое приводит к разориентации коротких волокон. В результате этого при приложении сдвигающих нагрузок к композиции сдвиговые напряжения воспринимаются сравнительно низкопрочным связующим и неэффективно упрочняющими его короткими волокнами. Следовательно, при изготовлении композиционных материалов не удается повысить прочность материала при межслойном сдвиге. Цель изобретения - повышение прочности ворсового материала. Поставленная цель достигается тем, что устройство для получения ворсового нетканого материала, содержащее средство для подачи волокон ворсового слоя, имеющее верхний и нижний электроды, узел подачи подложки, узел подачи волокнистой основы, имеющее направляющее средство, и механизм отвода готового материала, снабжено

дополните;льным электродом, смонтировгжным и узле подачи волокнистой основы напротив нижнего электрода средства для подачи волокон ворсового слоя.

Нижний электрод средства для подачи волокон ворсового слоя выполнен в виде цилиндра, установленного с возможностью вращения.

Направляющее средство узла подачи волокнистой основы выполнено в виде по крайней мере двух направляющих валиков, причем дополнительный электрод расположен между ними и имеет форму пирамиды со скругленными краями, меньшая сторона боковой грани которой расположена со стороны подачи основы.

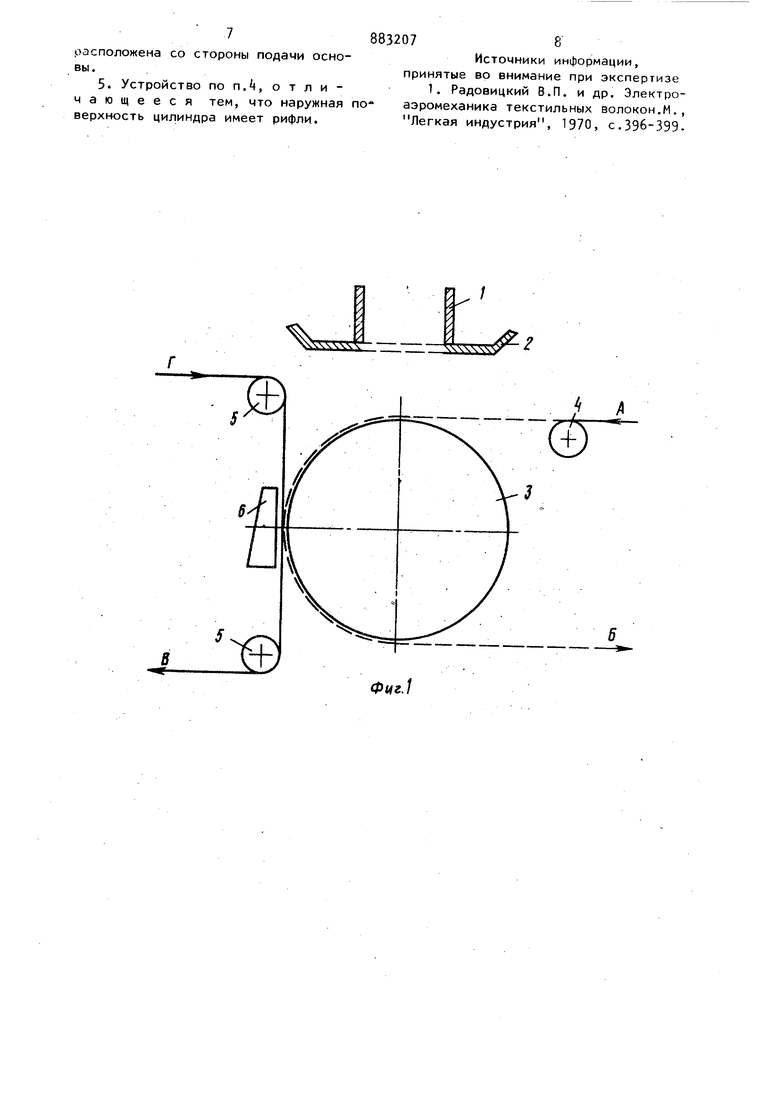

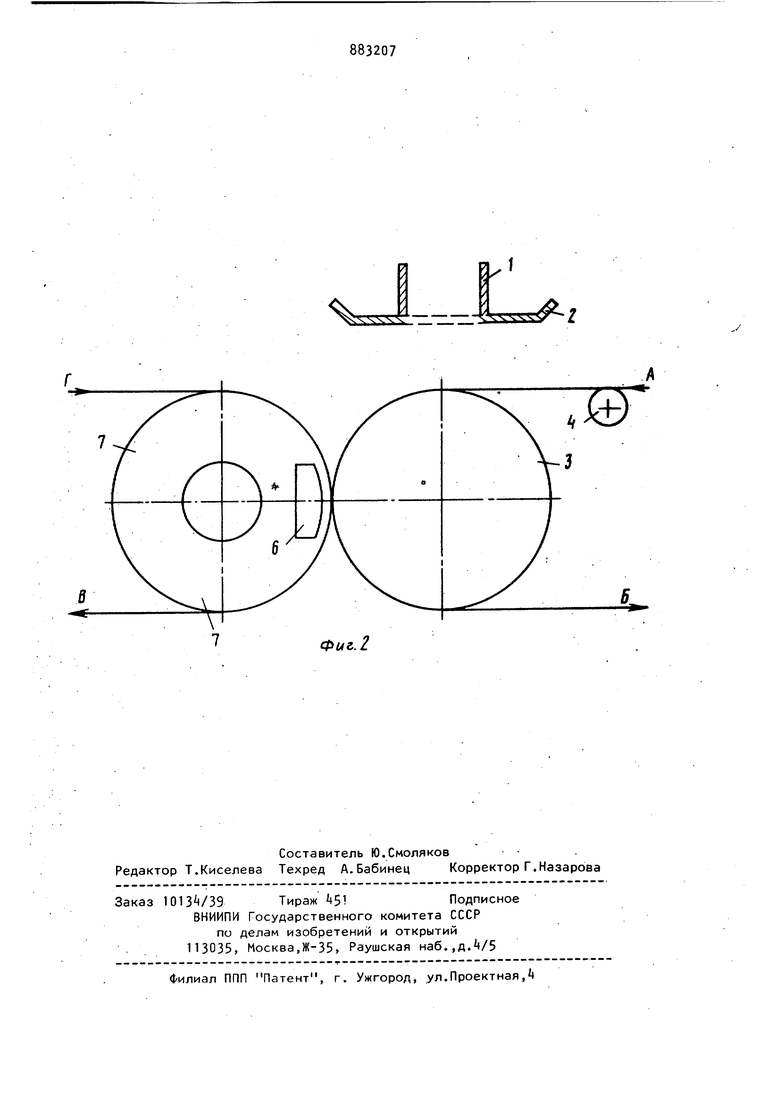

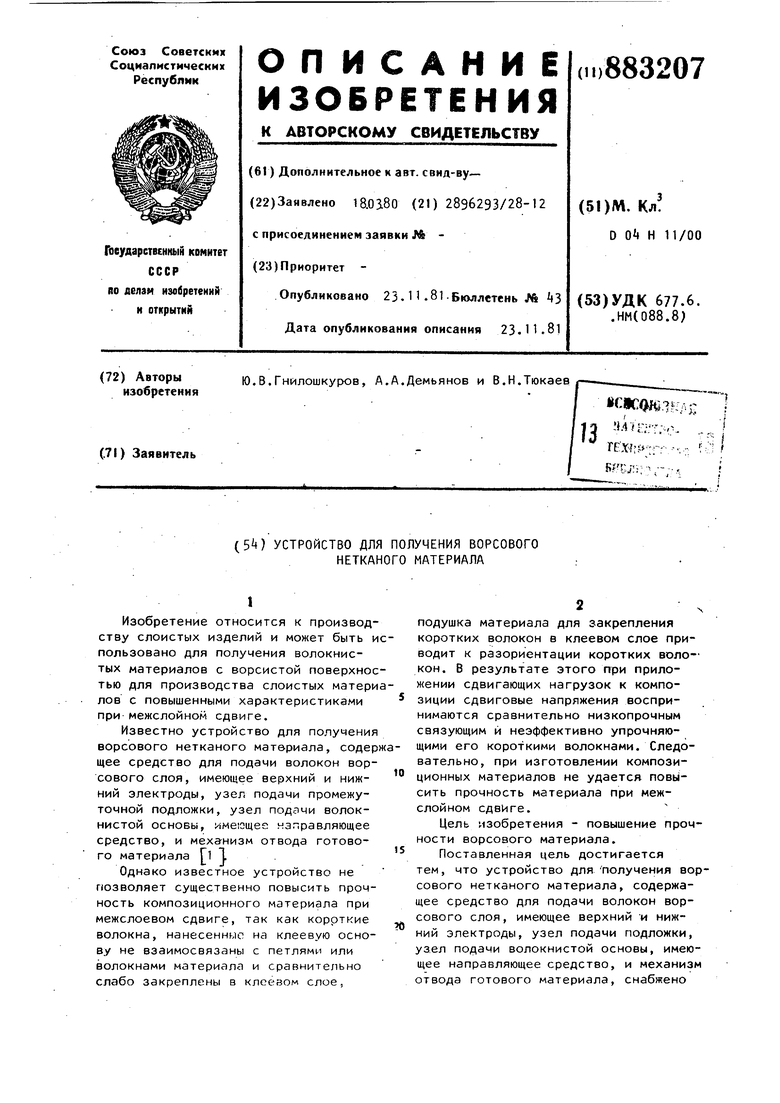

Направляющее средство узла подачи волокнистой основы выполнено в виде цилиндра наружная поверхность которого имеет кольцо из упругого эластиного материала, при этом дополнительный электрод расположен внутри цилиндра и выполнен в виде плоской плас тины, имеющей накладку из диэлектрика в форме трапеции, меньшая сторона которой расположена со стороны подачи основы. Наружная поверхность цилиндра имеет (ифли. На фиг. 1 изображено устройство, общий вид, на фиг. 2 - вариант исполнения устройства. Устройство содержит бункер-дозатор 1, средство для подачи волокон ворсового СЛОЯ, имеющее верхний 2 и нижний 3 электроды. Нижний электрод 3 выполнен в виде цилиндра, установленного с возможностью вращения. Устройство имеет узел , подачи подложки, узел подачи волокнистой основы, имеющее направляющее средство, выполненное в виде направляющих валиков 5 и механизм отвода готового материала. В узле подачи волокнистой основы напротив нижнего электрода 3 средства для подачи ворсового слоя между валками 5 расположен дополнительный электрод 6, имеющий форму пирамиды со скругленными краями. Меньшая сторона боковой грани пирамиды расположена со стороны подачи основы. Согласно второму варианту исполнения направляющее средство узла подачи волокнистой основы выполнено в виде цилиндра 7, наружная поверхность кото рого имеет кольцо из упругого эластичного материала. Дополнительный элтрод 6 расположен внутри цилиндра 7 и выполнен в виде плоской пластины, имеющей накладку- из диэлектрика в форме трапеции, меньшая сторона которой расположена со стороны подачи основы.

Наружная поверхность цилиндра 7 имеет рифли.

Устройство работает следующим образом,.

Материал движется по стрелке от узла подачи по поверхности нижнего электрода 3 и поступает в зону нанесения коротковолокнистого наполнителя на материал, которая расположёна между электродами 2 и 3. Зона нанесения представляет собойконденсатор, сквоз,ь верхний электрод 2 которого из бункера-дозатора 1 в межэлектродное пространство подается коротковолокнистый наполнитель, оседающий под действием электромагнитного поля на поверхности материала, пропитанного связующим и расположенного на верхней части нижнего электрода 3. Затем материал проходит между электродами 3 и 6, где осуществляется окончательное внедрение коротковолокнистого наполнителя, и выходит из устройства по стрелке В или Б . При прохождении материала с нане- сенным на его поверхность коротковолокнистым наполнителем, между электродами 3 и 6, т.е. в электромагнитном поле между ними, осуществляется внешней поверхностью дополнительного электрода 6 внедрение наполнителя в материал (фиг. 1 ), Скорость внедрения наполнителя регулируется как изменением расстояния между внешними поверхностями электродов 3 и 6 , так и скоростью движения материала. Ориентация наполнителя, исключающая.его опрокидывание при внедрении, обеспечивается конфигурацией поверхности дополнительного электрода 6 и изменением расстояния между внешними поверхностями электродов 3 и 6, т.е. структурой неоднородного электрического поля между нижним 3 и дополнительным 6 электродами. Коротковолокнистый наполнитель внедряется вматериал между электродами 3 и 6 цилиндром 7, выполненным из диэлектрика с возможностью вращения относительно продольной оси fвторой вариант исполнения

При выходе из зоны нанесения короковолокнистый наполнитель фиксируется дополнительной пропиткой - связующим в виде аэрозоля из распылительных форсунок.

В этом направляющем средстве узла подачи волокнистой основы материал ДЕГижется по стрелке Г от цилиндра 7 и поступает непосредственно в зону внедрения электродами 3 и 6 и выходит из устройства по стрелкам Б или Б. В этом случае.в зоне нанесения коротковолокнистый наполнитель осаждается под действием сил тяжести и электростатического или электромагни него поля на верхней части нижнего электрода 3. При движении материала через устройство коротковолокнистый наполнитель, нанесенный на электрод 3, внедряется (переснимается} электродом 6 Сфиг.1) или цилиндром 7 (фиг, 2) в структуру материала в поле между электродами 3 и 6. Для исключения возможности поломки коротковолокнистого наполнителя в процессе, внедрения в режиме пересъема на поверхности нижнего электрода 3 может опять сделана протечка с шириной, меньшей ширины армируемого материала и глубиной, равной половине длины внедряемого наполнителя.

Метод пересъема позволяет осуществлять нанесение коротковолокнистого наполнителя как на непропитанный (сухой } материал, так и материа предварительно пропитанный связующим

При нанесении коротких волокон на материал между прядью и дополнительным электродом 6 может быть оставлен воздушный зазор. В этом случае внедрение коротких волокон в структуру материала осуществляется за счет сил натяжения волокнистого материала, а прикатка осуществляется непосредственно нижним электродом 3 (фиг.1.

Фиксация коротковолокнистого наполнителя после на::зсения на материа как в одном, так и в другом случаях осуществляется озпозо.прм сзязующего из распылительных форсунок, что позволяет исключить разориентацию наполнителя после нанесения в электрическом поле процессах дальнейшей переработки материала.

Использование предлагаемого устро ства позволяет поьыси1ц Ai.ipaK rijpMCтики при межслоевом сдвиге, T.t;. повысить прочность зякреплсния коротковолокнистого наполнителя в мсиери832076

але и снять сдвиговые нагрузки с низкопрочного связующего на эффективно упрочняющий материал,коротковолокнйстый наполнитель.

S Изобретение может быть использовано для получения слокнистых материалов с ворсистой поверхностью или полуфабрикатов, служащих для производства слоистых материалов с повышенными 10 характеристиками при межслойном сдвиге, .

Формула изобретения

1. Устройство для получения ворсового нетканого материала, содержащее средство для подачи волокон ворсового слоя, имеющее верхний и нижний электроды, узел подачи промежуточной го подложки, узел подачи волокнистой основы, имеющее направляющее средство, и механизм отвода готового материала, отличающееся тем, что с целью повышения п-рочности ворсового материала, оно снабжено дополнитнлыным электродом, смонтированным в узле подачи волокнистой оснооI

вы напротив нижнего электрода средства для подачи волокон вор30 сового слоя.

2.Устройство по П.1, отличающееся тем, что нижний электрод средства для подачи волокон ворсового

JJ слоя выполнен в виде цилиндра, установленного с возможностью вращения.

3.Устройство по п. 1 и 2, о т л ичающееся тем, что направляющее

Q средство узла подачи волокнистой основы, выполнено в виде по крайней мере двух направляющих валиков, причем дополнительный электрод расположен между ними и имеет форму пирамиды со

j скругленными краями, меньшая сторона боковой грани которой расположена со стороны подачи осноаы.

4. Устройство по пп. 1 и 2, о т --личающееся тем, что направляющее средство -узла подачи волокнистой основы выполнено в виде цилиндра, наружная поверхность которого имеет кольцо из упругого эластичного материала, при этом дополнительный электрод рзсг.оложсй внутри цилиндра и выполнен в виде плоской пластины, имеющей накладку из диэлектрика в форме трапеции, меньшая сторона которой

расположена со стороны подачи основы.

5. Устройство по п.4, отличающееся тем, что наружная по верхность цилиндра имеет рифли.

8832078

Источники информации, принятые во внимание при экспертизе 1. Радовицкий В.П. и др. Электроаэромеханика текстильных волокон.М., Легкая индустрия, 1970, с.396-399

фцг.1 L

Йх1

р

f

/

L-Zm-fisSSSS Z

Авторы

Даты

1981-11-23—Публикация

1980-03-18—Подача