Изобретение относится к электрическим прокаленным печам - электрокальцинаторам, используемым в электродной промышленности для прокаливания сыпучих углеродных материалов, например антрацита, путем пропускания электрического тока.

В результате прокаливания сыпучего углеродного материала, при высоких температурах (до 3000°С) образуется углеграфитовый материал, удельное сопротивление которого на несколько порядков больше, чем исходного материала. Проблема заключается в том, что в существующих печах электрокальцинации высокотемпературная обработка материала происходит неравномерно, что приводит к низкому выходу углеграфитового материала, годного для изготовления электродов. Кроме того, имеет место высокий расход электроэнергии.

Известна печь - электрокальцинатор непрерывного действия для прокаливания сыпучего углеродного материала, содержащий футерованую шахту, верхний и нижний электроды, устройства загрузки исходного материала (антрацита) и выгрузки готового углеграфитового материала (Электротермическое оборудование. Справочник под редакцией А.П.Альтгаузена. М.: Энергия, 1980, с.194-208).

Недостатком конструкции печи является нерациональное расходование электрической энергии. Электрический ток, текущий от одного электрода к другому через массы обрабатываемого материала, распределяется в пространстве печи, при этом, как правило, образует определенные каналы для прохождения. Такая канализация препятствует равномерному нагреву всей массы прокаливаемого материала, что вызывает неоднородность свойств готовой продукции, снижает ее показатели. Кроме указанного, неравномерное распределение каналов тока приводит к локальному перегреву футеровки печи и преждевременному выходу ее из строя.

Наиболее близким устройством является печь - электрокальцинатор непрерывного действия для прокаливания сыпучего углеродного материала, содержащая футерованую шахту, верхний и нижний электроды, устройства загрузки и выгрузки. Футеровка электрокальцинатора выполнена с чередующимися кольцевыми выступами, расстояние между которыми зависит от угла естественного откоса сыпучего углеродного материала, внутреннего диаметра шахты электрокальцинатора и внутреннего диаметра кольцевого выступа (А.с. № 1434224, МПК4 F 27 B 3/08, опубл. 30.10.88, БИ № 40).

Недостатком известного электрокальцинатора является недостаточно высокая степень выхода годного продукта, так как периферийные массы материала зависают на кольцевых выступах и не проходят высокотемпературную обработку, кроме того, материал перемещается сверху вниз по рабочему пространству печи не перемешиваясь, следовательно, прокаливаясь неравномерно. Самая высокая температура приходится на зону, близкую к оси электрокальцинатора. Чем дальше от нее, тем меньше температура процесса. Нужно отметить также большой расход электроэнергии.

В основу изобретения поставлена задача повышения качества получаемого сыпучего углеродного материала за счет снижения удельного электросопротивления, а также снижение расхода электроэнергии на осуществление процесса электрокальцинации.

Поставленная задача решается тем, что в печи электрокальцинации сыпучего углеродного материала, например антрацита, содержащей цилиндрическую шахту, футеровка которой снабжена кольцевым выступом, верхний и нижний электроды, устройства загрузки и выгрузки, согласно изобретению кольцевой выступ, укрепленный на футеровке в верхней половине шахты печи, выполнен в виде дросселя, составленного из отдельных участков сектора круга, образующих сплошное отверстие, диаметр которого составляет 0,25-0,60 от внутреннего диаметра футеровки печи, причем поверхность каждого участка дросселя, обращенная к верхнему электроду, состоит из прямоугольной части и части, имеющей угол наклона к горизонтали, меньший на 2-10 градусов, чем угол трения сыпучего углеродного материала о материал дросселя, а поверхность участка дросселя, обращенная к нижнему электроду, выполнена горизонтальной, кроме того, дроссель дополнительно снабжен отверстиями для прохода газов, причем дроссель выполнен из неметаллического тугоплавкого материала. Отверстия для прохода газов выполнены в теле участков секторов и состоят из колен, находящихся под углом друг к другу, или в виде выемок на боковых соприкасающихся поверхностях участков секторов, при этом выемки состоят из колен, расположенных под углом друг к другу.

Присутствие дросселя, укрепленного на внутренней стороне футеровки печи в верхней ее половине, позволит пропустить весь исходный материал через суженный объем печи, в котором происходит наибольшая концентрация силовых линий тока и наибольший разогрев материала. Внутренний диаметр дросселя составляет 0,25-0,60 от внутреннего диаметра футеровки печи. Если соотношение меньше, чем 0,25, то это приведет к резкому нагреву сыпучего углеродного материала, что вызовет значительное измельчение нагреваемого материала, если больше, чем 0,60 - то эффективность нагрева значительно снизится.

Равномерность термообработки, которая повышает качество получаемого углеграфитового материала, зависит также от перемешивания материала, которое происходит естественным путем, так как поверхность дросселя, обращенная к верхнему электроду, состоит из прямоугольной части и части, имеющей угол наклона к горизонтали меньше на 2-10 градусов, чем угол трения сыпучего углеродного материала о материал дросселя. Если верхняя поверхность дросселя наклонена меньше, чем на 2 градуса от угла трения, то возможно накопление материала на поверхности дросселя. Если больше, чем на 10 градусов, то обрабатываемый материал перемещается по поверхности дросселя со скоростью, которая вызывает преждевременный износ указанной поверхности дросселя.

Поверхность дросселя, обращенная к нижнему электроду, выполнена горизонтальной, для того, чтобы разорвать цепь электрического тока между массой обрабатываемого материала над дросселем и непосредственно под ним. Это позволит исключить протекание тока непосредственно через материал дросселя и направить его по материалу, перемещающемуся сквозь отверстие дросселя.

Дроссель изготовлен из неметаллического тугоплавкого материала, что позволит ему длительное время выдерживать воздействие высоких температур в зоне интенсивной обработки материала и тем самым увеличить межремонтный период эксплуатации печи электрокальцинации.

Отверстия для прохода газов, выполненные в секторах дросселя, позволяют беспрепятственно проходить газам, образующимся в массе материала под дросселем в процессе его обработки. При этом конструкция отверстий в виде колен предохраняет засорение указанных отверстий обрабатываемым материалом.

Сущность изобретения поясняется чертежами.

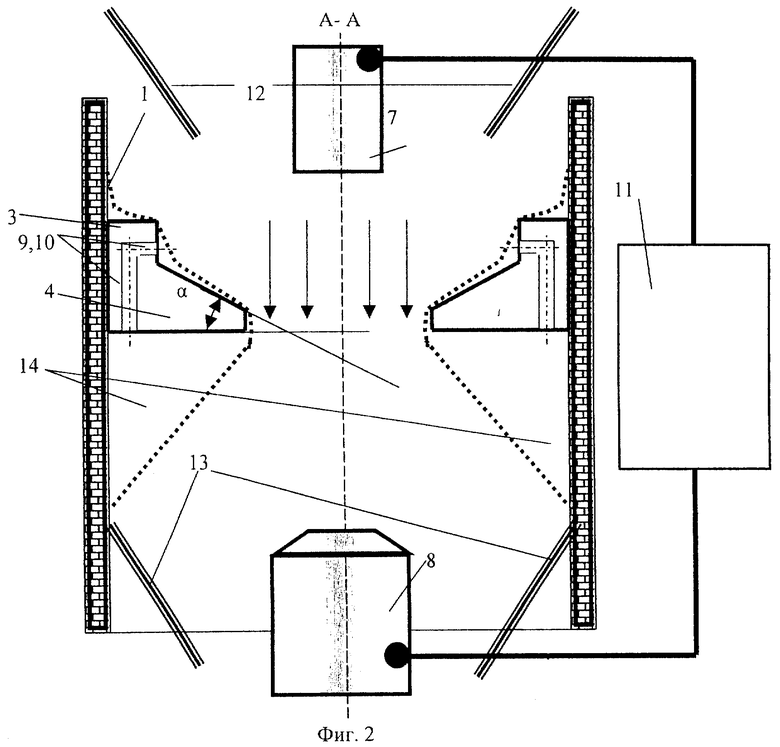

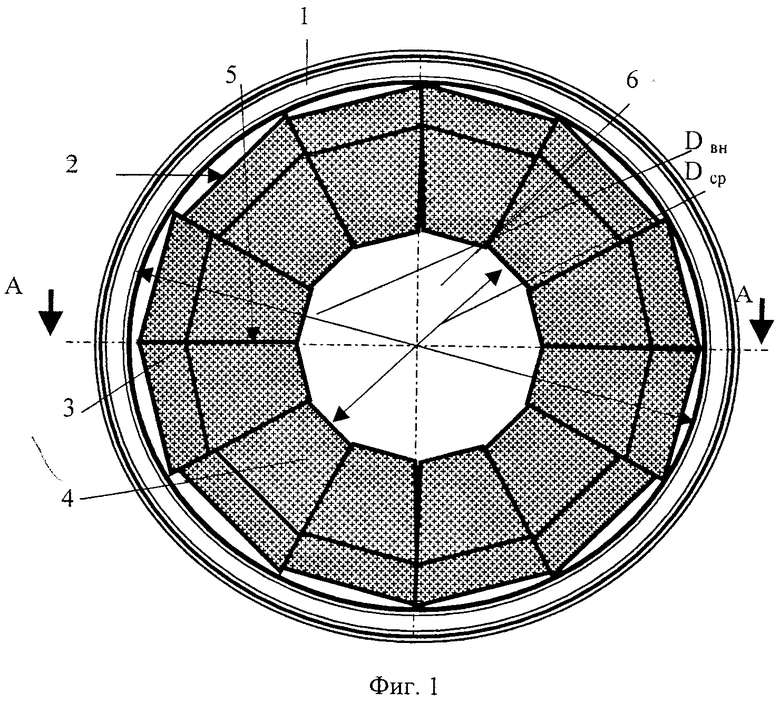

На фиг.1 изображен вид печи электрокальцинации сверху, на фиг.2 - разрез по А-А фиг.1.

Шахта печи электрокальцинации содержит футеровку 1 (фиг.1, 2), на внутренней стороне которой в верхней половине печи укреплен дроссель 2 (фиг.1). Дроссель выполнен из неметаллического материала и содержит отдельные участки 3 и 4 (фиг.1 и 2), которые представляют собой части секторов круга, стыкующиеся между собой боковыми поверхностями 5 (фиг.1). Указанные части секторов образуют сплошное отверстие 6 (фиг.1), диаметр которого Dcp. (фиг.1) составляет 0,25-0,60 от диаметра внутренней части футеровки печи Dвн. (фиг.2). Поверхность каждого участка дросселя 3 и 4, обращенная к верхнему электроду 7 (фиг.2), выполнена из прямоугольного участка и наклонного. Угол α (фиг.2) наклона участка 4 к горизонтали на 2-10 градусов меньше угла трения сыпучего углеродного материала о материал поверхности. Поверхность участков дросселя, обращенная к нижнему электроду 8 (фиг.2), выполнена горизонтальной.

Дроссель 2 делит пространство печи на две расширенные зоны, диаметры которых равны внутреннему диаметру футеровки Dвн, и образует расположенную между ними суженую зону, образованную отверстием 6.

В теле дросселя или на боковых поверхностях участков дросселя 3 и 4, в местах их стыковки 5, выполнены каналы 9 и 10 для прохода печных газов. Каналы состоят из колен, находящихся под углом друг к другу. Электроды 7 и 8 подключены к источнику тока 11 (фиг.2). Печь снабжена также устройствами загрузки 12 (фиг.2) и выгрузки 13 (фиг.2).

Пространство 14, образованное нижней частью дросселя 2, частью футеровки 1 печи и обрабатываемым материалом, исключает прохождение электрического тока непосредственно через дроссель.

Печь работает следующим образом.

С помощью устройства загрузки 12 сыпучий углеродный материал засыпают в верхнюю часть печи. Под действием сил гравитации масса этого материала движется по расширенной части печи вниз и, достигая дросселя 2, периферийные массы материала перетекают в нижнюю расширенную часть печи через суженую зону 6 по наклонной поверхности. Электрический ток, пропускаемый через электроды 7 и 8, нагревает массу сыпучего углеродного материала, причем наибольшая концентрация сил тока (на фиг.2 показаны стрелками) происходит в отверстии 6 дросселя 2, где и сосредотачивается наиболее высокая температура. Вся загруженная масса сыпучего углеродного материала перемешивается естественным путем перед попаданием в суженую зону 6. Затем масса попадает в расширенную зону, медленно остывает и выгружается через устройство выгрузки 13.

Под горизонтальной поверхностью дросселя 2, обращенной к нижнему электроду 8, образуется полость 14, в которой скапливаются печные газы. С помощью каналов 9 и 10 печные газы переходят в верхнюю расширенную зону печи и не мешают протеканию технологического процесса.

Преимущества заявляемого устройства состоят в следующем. Прежде всего это печь электрокальцинации управляемого типа, в которой осуществляется управление направлением линий электрического тока с их сосредоточиванием в зоне отверстия дросселя. В этой зоне действует сосредоточенный нагрев массы углеродного материала, который, кроме всего, перемешивается, проходя сквозь отверстие дросселя. При этом высокотемпературному сосредоточенному нагреву подвергается вся масса материала, обеспечивая высокие показатели выхода качественного продукта. Энергия расходуется лишь на высокопроизводительный нагрев без излишнего непроизводительного перегрева футеровки. Очевидно, что в любой печи электрокальцинации наиболее уязвимым местом является футеровка и от ее состояния зависит общая работоспособность печи. В заявляемом устройстве режимы работы футеровки щадящие, следовательно, печь более надежна и может работать существенно большее время в отличие от прототипа.

Следовательно, использование предлагаемого изобретения позволит повысить качество получаемого сыпучего углеродного материала за счет снижения удельного электросопротивления, а также снизить расход электроэнергии на осуществление процесса электрокальцинации.

Кроме того, использование заявляемой печи электрокальцинации позволит увеличить длительность межремонтного периода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКАЛЬЦИНАЦИИ СЫПУЧЕГО УГЛЕРОДНОГО МАТЕРИАЛА | 2003 |

|

RU2243817C1 |

| ПЕЧЬ ЭЛЕКТРОКАЛЬЦИНАЦИИ СЫПУЧЕГО УГЛЕРОДНОГО МАТЕРИАЛА | 2008 |

|

RU2369815C1 |

| ПЕЧЬ ДЛЯ ЭЛЕКТРОКАЛЬЦИНАЦИИ АНТРАЦИТА (ВАРИАНТЫ) | 2003 |

|

RU2241184C1 |

| Электрокальцинатор непрерывного действия | 1986 |

|

SU1434224A1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ (ЭЛЕКТРОКАЛЬЦИНАТОР) | 2008 |

|

RU2396498C1 |

| УСТРОЙСТВО ДЛЯ ПРОКАЛИВАНИЯ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ (ЭЛЕКТРОКАЛЬЦИНАТОР) | 2004 |

|

RU2311599C2 |

| Электрокальцинатор | 1980 |

|

SU883635A1 |

| Разгрузочное устройство печи кипящего слоя | 1990 |

|

SU1732129A1 |

| Установка для прокаливания углеродного материала | 1990 |

|

SU1726375A1 |

| ЭЛЕКТРОКАЛЬЦИНАТОР ДЛЯ ПРОКАЛКИ АНТРАЦИТОВ | 2002 |

|

RU2234037C2 |

Изобретение относится к области металлургии, в частности к электрическим прокалочным печам. Печь электрокальцинации сыпучего углеродного материала содержит цилиндрическую шахту, футеровка которой снабжена кольцевым выступом, верхний и нижний электроды, устройства загрузки и выгрузки. Кольцевой выступ, укрепленный на футеровке в верхней половине шахты печи, выполнен в виде дросселя, составленного из отдельных участков секторов круга, образующих сплошное отверстие, поверхность каждого участка дросселя, обращенная к верхнему электроду, состоит из прямоугольной части, а поверхность участка дросселя, обращенная к нижнему электроду, выполнена горизонтальной. Дроссель имеет каналы для прохода газов. При использовании изобретения снижается расход электроэнергии и повышается качество углеграфитового материала. 2 з.п. ф-лы, 2 ил.

| Электрокальцинатор непрерывного действия | 1986 |

|

SU1434224A1 |

| SU 675291 А, 25.07.1979 | |||

| RU 94017971 А1, 27.07.1996 | |||

| Электропечь для высокотемпературной прокалки материала | 1984 |

|

SU1203338A1 |

| МАНИПУЛЯТОР | 2009 |

|

RU2410235C2 |

| US 4357210 А, 02.11.1980. | |||

Авторы

Даты

2005-01-20—Публикация

2003-07-31—Подача