(54) УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПОДАЧЕЙ ШЛИФОВАЛЬНОГО

1

Изобретение относится к машиностроению и может быть использовано в прецизионном станкостроении,например, на шлифовальных автоматах с цифровым управлением и в станках с ЧПУ.

Известно устройство программного управления подачей шлифовальных-станков , содержащее счетчик циклов, блок генераторов импульсов, логический блок,коммутатор, шаговый двигатель, счетчик припуска, блок цифровой индикации, блок переключателей, дешифратор и др. элементы автоматики СИ .

Однако устройство не позволяет производить правку шлифовального круга на оптимальных технологических режимах, что снижает качество поверхности обрабатываемых изделий и ограничивает долговечность работы приборных подшипников.

Наиболее близким к предлагаемому техническим решением является устройство, содержащее последовательно соединенные датчик касания, генератор импульсов, элемент И, выход которого через коммутатор подключен к шаговому двигателю, счетчик припуска, выходы которого подключены

СТАНКА

к блоку цифровой индикации и через дешифратор ко второму входу элемента И, цифро-аналоговый преобразователь и формирователь закона регулирования, выход которого подключен к управляю1чему входу генератора импульсов 23.

Однако известное устройство не позволяет порционно программировать

10 съем абразивного материала с по-, верхности шлифовального круга к управлять процессом правки на оптимальных режимах и, как следствие, не обеспечивает высокие показатели

15 точности поверхности И геометрии обрабатываемых деталей. :

Цель изобретения - повышение точности и расширения функциональных возможностей устройства.

20

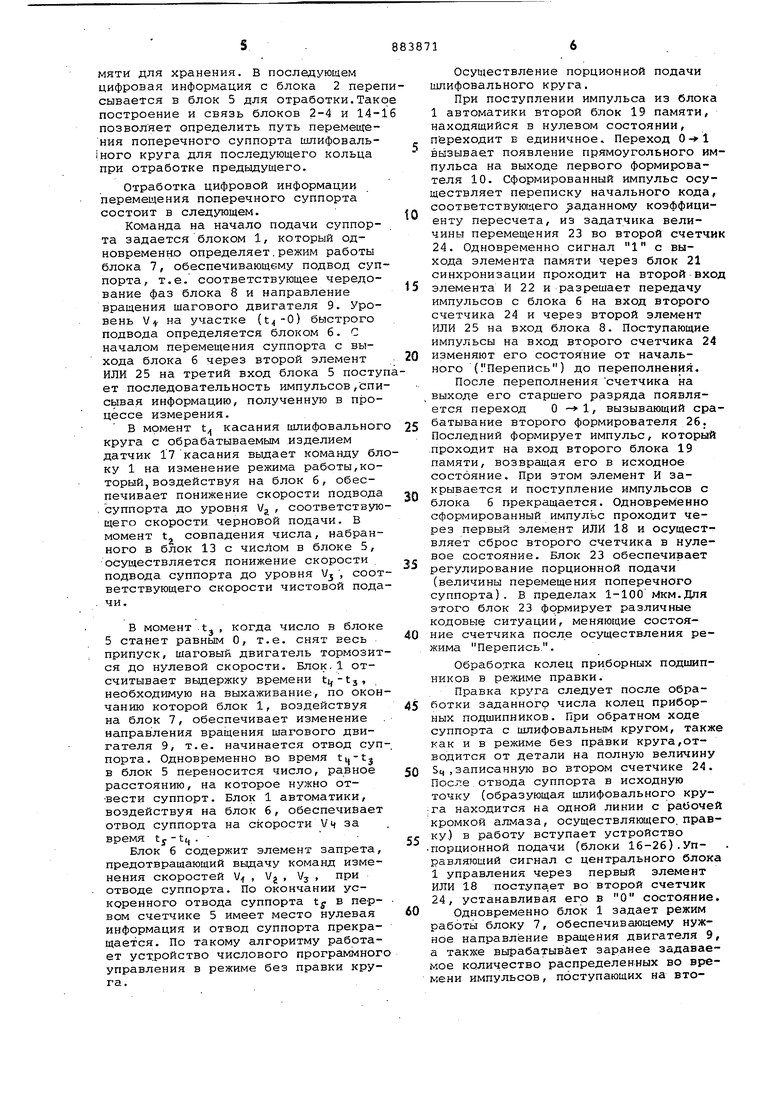

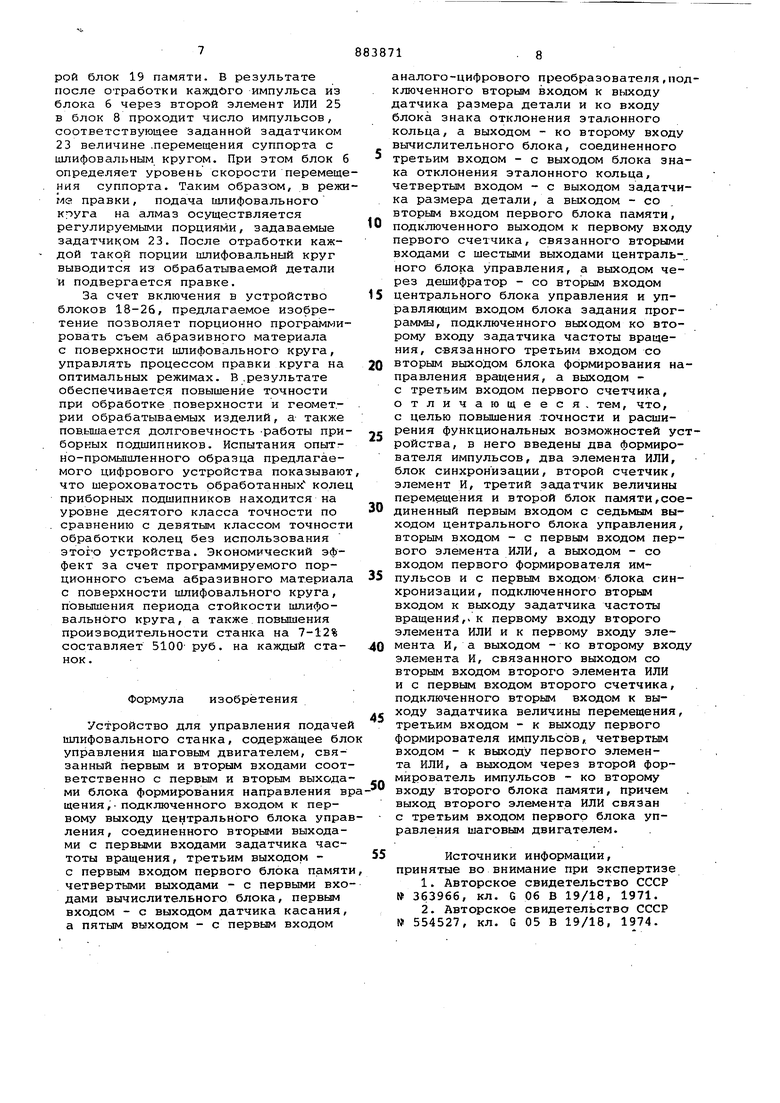

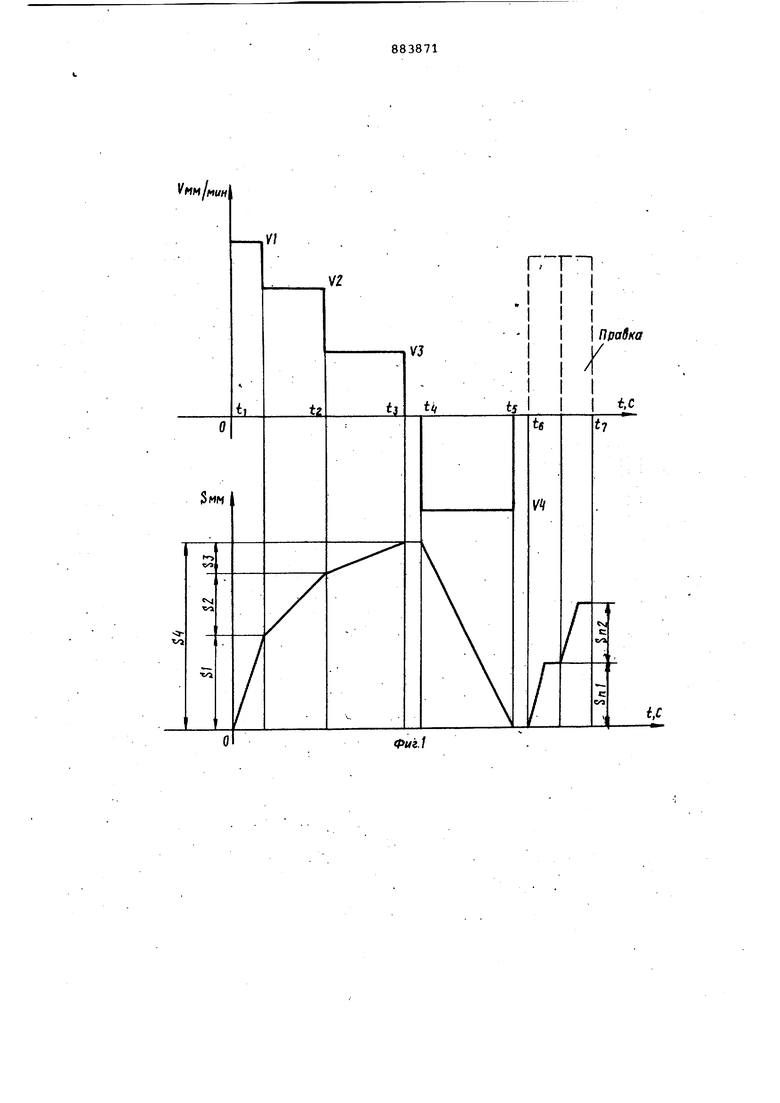

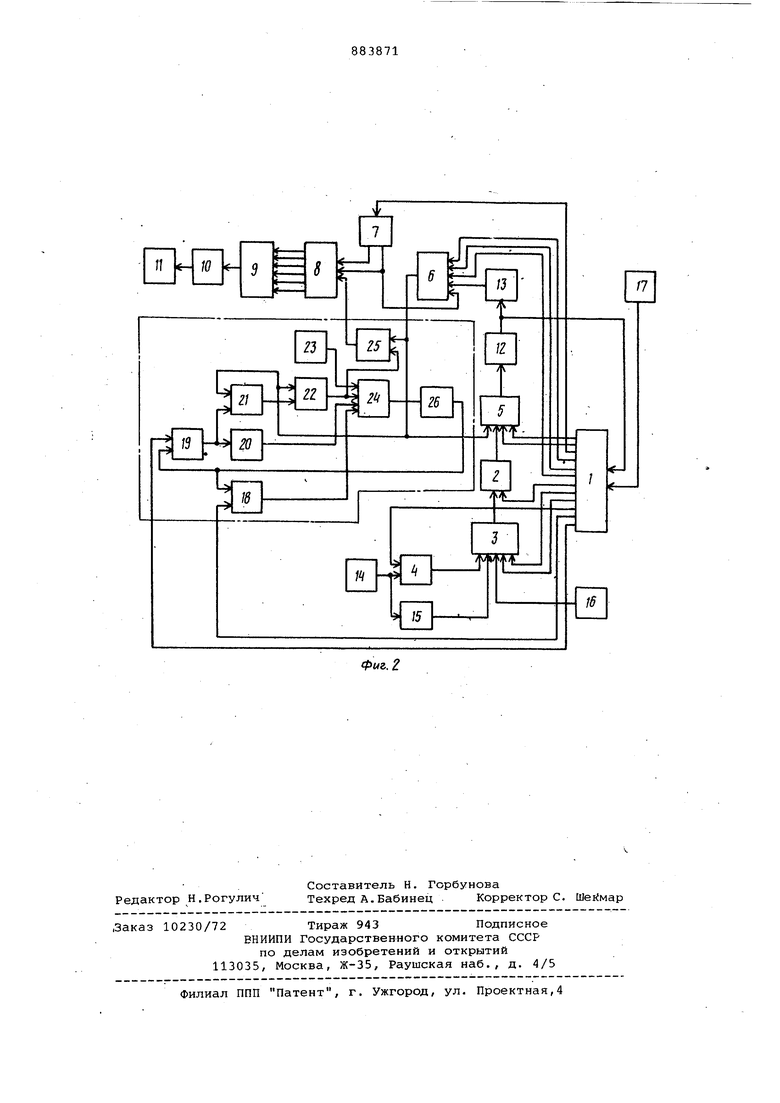

Поставленная цель достигается тем; что в устройство для управления подачей шлифовального станка, содержащее блокуправления шаговым двигателем, связанный первым и вто25рым -входами соответственно с первым и вторым выходами блока формиро-. вання направления вращения, подключенного входом к первому выходу центрального блока управления, соеди30ненного вторыми выходами с первыми входами эадатчика частоты вращения, третьим выходом - с первым входом первого блока памяти, четвертыми выходами - с первыми входами вычисли тельного блока, первым входом - с вы ходом датчика касания, а пятым выхо(Дом с первым входом аналого-циф рового преобразователя, подключенног вторым входом к выходу датчика размера детали и ко нходу блока знака отклонения эталонного кольца, а выходом - ко второму входу вычислительного блока, соединенного третьим входом - с выходом блока знака отклонения эталонного кольца, четвертым входом - с выходом задатчика размера детали, а выходом - со вторым входом первого блока памяти, подключенного выходом к первому входу первого счетчика, связанного вторыми входами с шестыми выходами центрального блока управления, а выходом через дешифратрр - со вторым входом центрального блока управления и управляющим входом блока задания программы, подключенного выходом ко второму входу задатчика частоты вращения, связанного третьим входом со вторым выходом блока формирования направления вра1чения, а. выходом с третьим входом первого счетчика, введены два формирователя импульсов два элемента ИЛИ, блок синхронизации, второй счетчик, элемент И,третий задатчик величийы перемещения и вто рой блок памяти, соединенный первым входом с седьмым выходом центрального блока управления,вторыг входом с первям входом первого элемента ИЛ а выходом - со входом первого формирователя импульсов и с первым вхо дом блока синхронизации, подключенно го вторым входом к выходу задатчика частоты вращения, к первому входу второго элемента ИЛИ и к первому входу элемента И, а выходом - ко второму входу элемента И, связанног выходом со вторым входом второго эл мента ИЛИ и с первым входом второго счетчика, подключенного вторым входом к выходу задатчика величины пер мещения , третьим входом - к выходу первого формиррвателя импульсов, четвертым входом - к выходу первого элемента ИЛИ, а выходом через второ формирователь импульсов - ко второму входу второго блока Пс1мяти,причем выход второго элемента ИЛИ связан с третьим входом первого блока управл ния шаговым двигателем. На фиг.1 изображен график измене ния скорости перемещения поперечного суппорта V за цикл обработки одной детали; на фиг. 2 - функциональ ная схема предлагаемого устройства. Ка скорости быстрого подвода шли фовальный круг за время (t -0) вво дится в соприкосновение с обрабатыв емой деталью. Черновая обработка в течение времени tj -t производится на скорости / . Время чистовой обработки детали составляет tj-t.3a время обработки одной детали суппорт проходит путь S, + Sj + S,. При об,ратном ходе суппорта в режиме обработки детали как с правкой круга,так и без правки проходит тот же путь 5ц . Отвод суппорта осуществляется в течение времени tj-tn. Правка шлифовального круга осуществляется за время t;j,-tf|, в течение которого суппорт шлифовального станка перемещается регулируемыми порциями 5„ и Устройство содержит центральный блок 1 управления, первый блок 2 памяти, вычислительный блок 3,аналого-цифровой преобразователь 4,первый счетчик 5, задатчик б частоты вращения, блок 7 направления вращения, блок 8 управления шаговым двигателем, шаговый двигатель 9, механизм 10 поперечной подачи, блок 11 станок приспособление - инструмент - деталь,дешифратор 12, блок 13 программы, датчик 14 размера детали, блок 15 знака отклонения эталонного кольца,, задатчик 16 размера детали, датчик 17 касания, первый элемент ИЛИ 18,вто.рой блок 19 памяти, первый формирователь 20, блок 21 синхронизации, элемент И 22, задатчик 23 величины перемещения, второй счетчик 24, второй элемент ИЛИ 25, второй формирователь 26. Устройство работает следующим образом. Работа устройства состоит из двух этапов - измерения действительного пути перемещения суппорта в цифровой форме для обрабатываемого кольца и его отработка. После команды на начало измерения внутреннего диаметра обрабатываемого кольиа,центральный блок 1 управления вырабатывает управляющие сигналы, синхронизирующие работу блока 2-4 и 14-16. Один из управляющих сигналов осуществляет Сброс блока 3, а другой переписывает показание из блока 16 о параметрах эталонного кольца в блок 3. Далее управляющий сигнал с блока 1 разрешает работу аналогоцифровой преобразователь 4. Аналоговый сигнал, характеризующий отклонение наружного диаметра приборного подшипника от эталонного кольца,, преобразуется блоком 4 в число .дновременно блок 15 определяет знакотклонения величины наружного диа-. метра обрабатываемого изделия от эталонного кольца, задает режим работы блоку 3 (сложение-вычитание). В результате этих операций на выходе блока 3 формируется цифровая информация о пути перемещения поперечного суппорта для снятия измеренного припуска изделия, которая переписывается из блока 3 в первый блок 2 памяти для хранения. В последующем цифровая информация с блока 2 пере сывается в блок 5 для отработки.Так построение и связь блоков 2-4 и 14позволяет определить путь перемещения поперечного суппорта ашифоваль1ного круга для последующего кольца при отработке предыдущего. Отработка цифровой информации перемещения поперечного суппорта состоит в следующем. Команда на начало подачи суппорта задается блоком 1, который одновременно определяет.режим работы блока 7, обеспечивающему подвод суп порта, т.е. соответствующее чередование фаз блока 8 и направление вращения шагового двигателя 9. Уровень на участке {t -0) быстрого подвода определяется блоком 6. С началом перемещения суппорта с выхода блока б через второй элемент ИЛИ 25 на третий вход блока 5 посту ет последовательность импульсов/спи сывая информацию, полученную в njjoцессе измерения. В момент t касания шлифовальног круга с обрабатываемым изделием датчик 17 касания вьщает команду бл ку 1 на изменение режима работы,который, воздействуя на блок б, обеспечивает понижение скорости подвода .суппорта до уровня Vj, соответствую щего скорости черновой подачи. В момент tj совпадения числа, набранного в блок 13 с числом в блоке 5, осуществляется понижение скорости подвода суппорта до уровня Vj , соот ветствующего скорости чистовой пода чи. В момент tj, когда число в блоке 5 станет равным О, т.е. снят весь припуск, щаговый двигатель тормозит ся до нулевой скорости. Блок.1 отсчитывает вьщержку времени ti,-t3 необходимую на выхаживание, по окон чанию которой блок 1, воздействуя на блок 7, обеспечивает изменение направления вращения шагового двигателя 9, т.е. начинается отвод суп порта. Одновременно во время ti,-tj в блок 5 переносится число, равное расстоянию, на которое нужно отвести суппорт. Блок 1 автоматики, воздействуя на блок б, обеспечивает отвод суппорта на скорости Vц за время tj -t(, . Блок б содержит элемент запрета, предотвращающий выдачу команд изменения скоростей V , Vj , УЗ , при отводе суппорта. По окончании ускоренного отвода суппорта tj в первом счетчике 5 имеет место нулевая информация и отвод суппорта прекращается. По такому алгоритму работает устройство числового программного управления в режиме без правки круга. Осуществление порционной подачи шлифовального круга. При поступлении импульса из блока 1 автоматики второй блок 19 памяти, находящийся в нулевом состоянии, переходит в единичное. Переход вызывает появление прямоугольного импульса на выходе первого формирователя 10. Сформированный импульс осуществляет переписку начального кода, соответствующего аданному коэффициенту пересчета, из задатчика величины перемещения 23 во второй счетчик 24. Одновременно сигнал 1 с выхода элемента памяти через блок 21 синхронизации проходит на второй вход элемента И 22 и разрешает передачу импульсов с блока б на вход второго счетчика 24 и через второй элемент ИЛИ 25 на вход блока 8. Поступающие импульсы на вход второго счетчика 24 изменяют его состояние от начального {1Перепись) до переполнения. После переполнения счетчика на выходе его старшего разряда появляется переход О , вызывающий срабатывание второго формирователя 26. Последний формирует импульс, который проходит на вход второго блока 19 памяти, возвращая его в исходное состояние. При этом элемент И закрывается и поступление импульсов с блока 6 прекращается. Одновременно сформированный импул:ьс проходит через первый элеме.нт ИЛИ 18 и осуществляет сброс второго счетчика в нулевое состояние. Блок 23 обеспечивает регулирование порционной подачи (величины перемещения поперечного суппорта). В пределах 1-100 Мкм.Для этого блок 23 формирует различные кодовые ситуации, меняющие состояние счетчика после осуществления режима Перепись.. Обработка колец приборных подшипников в режиме правки. Правка круга следует после обработки заданного числа колец приборных подшипников. При обратном ходе суппорта с шлифовальным кругом, также как и в режиме без правки круга,отводится от детали на полную величину Зц.записанную во втором счетчике 24. После отвода суппорта в исходную точку (образующая шлифовального круга находится на одной линии с рабочей кромкой алмаза, осуществляющего, правку.) в работу вступает устройство порционной подачи (блоки 16-26).Управляющий сигнал с центрального блока 1 управления через первый элемент ИЛИ 18 поступает во второй счетчик 24, устанавливая его в О состояние. Одновременно блок 1 задает режим работы блоку 7, обеспечивающему нужное направление вращения двигателя 9, а также вырабатывает заранее задаваеое количество распределенных во вреени импульсов, поступающих на второй блок 19 памяти. В результате после отработки каждого импульса из блока 6 через второй элемент ИЛИ 25 в блок 8 проходит число импульсов, соответствующее заданной задатчиком 23 величине .перемещения суппорта с шлифовальным кругом. При этом блок определяет уровень скорости перемещ ния суппорта. Таким образом, в реж ме правки, подача шлифовального круга на алмаз осуществляется регулируемыми порциями, задаваемые задатчиком 23. После отработки каждой такой порции шлифовальный круг выводится из обрабатываемой детали и подвергается правке. За счет включения в устройство блоков 18-26, предлагаемое изобретение позволяет порционно программи ровать съем абразивного материала с поверхности шлифовального круга, управлять процессом правки круга на оптимальных режимах. В .результате обеспечивается повышение точности при обработке поверхности и геометрии обрабатываемых изделий, а также пов.ышается долговечность -работы при борных подшипников. Испытания опыт:но-промьаиленного образца предлагаемого цифрового устройства показываю что шероховатость обработанных коле приборных подшипников находится на уровне десятого класса точности по . сравнению с девятым классом точност обработки колец без использования этого устройства. Экономический эффект за счет программируемого порционного съема абразивного материал с поверхности шлифовального круга, повышения периода стойкости шлифовального круга, а также повышения производительности станка на 7-12% составляет 5100 руб. на каждый станок . Формула изобретения Устройство для управления подаче шлифовального станка, содержащее бл управления шаговым двигателем, связанный первым и вторым входами соот ветственно с первым и вторым выхода ми блока формирования направления в щеНИН,-подключенного входом к первому выходу центрального блока упра ления, соединенного вторыми выходами с первыми входами задатчика частоты вращения, третьим выходом с первым входом первого блока памят четвертыми выходами - с первыми вхо дами вычислительного блока, первым входом - с выходом датчика касания а пятым выходом - с первым входом аналого-цифрового преобразователя.подключенного вторым входом к выходу датчика размера детали и ко входу блока знака отклонения эталонного кольца, а выходом - ко второму входу вычислительного блока, соединенного третьим входом - с выходом блока знака отклонения эталонного кольца, четвертым входом - с выходом задатчика размера детали, а выходом - со вторым входом первого блока памяти, подключенного выходом к nepBoiviy входу первого счетчика, связанного вторыми входами с шестыми выходами централь-, ного блока управления, а выходом через дешифратор - со вторым входом центрального блока управления и управляющим входом блока задания программы, подключенного выходом ко второму входу задатчика частоты вращения, связанного третьим входом со вторым выходом блока формирования направления вращения, а выходом с третьим входом первого счетчика, отличающееся, тем, что, с целью повышения .точности и расширения функциональных возможностей устройства, в него введены два формирователя импульсов, два элемента ИЛИ, блок синхронизации, второй счетчик, элемент И, третий задатчик величины перемещения и второй блок ,соединенный первым входом с седьмым выходом центрального блока управления, вторым входом - с первым входом первого элемента ИЛИ, а выходом - со входом первого формирователя импульсов и с первым входом блока синхронизации, подключенного вторым входом к выходу задатчика частоты вращений,ч к первому входу второго элемента ИЛИ и к первому входу элемента И, а выходом - ко второму входу элемента И, связанного выходом со вторым входом второго элемента ИЛИ и с первым входом второго счетчика, подключенного вторым входом к выходу задатчика величины перемещения, третьим входом - к выходу первого формирователя импульсов, четвертым входом - к выходу первого элемента ИЛИ, а выходом через второй формирователь импульсов - ко второму входу второго блока памяти, причем выход второго элемента ИЛИ связан с третьим входом первого блока управления шаговым двигателем. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 363966, кл. G 06 В 19/18, 1971. 2.Авторское свидетельство СССР 554527, кл. G 05 В 19/18, 1974. гггп правка

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления шлифовальным станком | 1981 |

|

SU1053067A1 |

| Способ автоматического управления процессом врезного шлифования тел вращения и устройство для его осуществления | 1978 |

|

SU770752A1 |

| Устройство для управления шлифовальным станком | 1986 |

|

SU1381433A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПОДАЧЕЙ ШЛИФОВАЛЬНОГО | 1973 |

|

SU363966A1 |

| Способ управления циклом шлифовального станка | 1983 |

|

SU1166976A1 |

| Устройство для программного управления фигурным фацетированием | 1982 |

|

SU1073081A1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1981 |

|

SU1004974A1 |

| Устройство для программного управления шлифовальными станками | 1978 |

|

SU746430A1 |

| Устройство для автоматической стабилизации скорости шлифования | 1982 |

|

SU1046077A1 |

| Система управления подачей шлифовального станка | 1980 |

|

SU888075A1 |

Авторы

Даты

1981-11-23—Публикация

1980-02-01—Подача