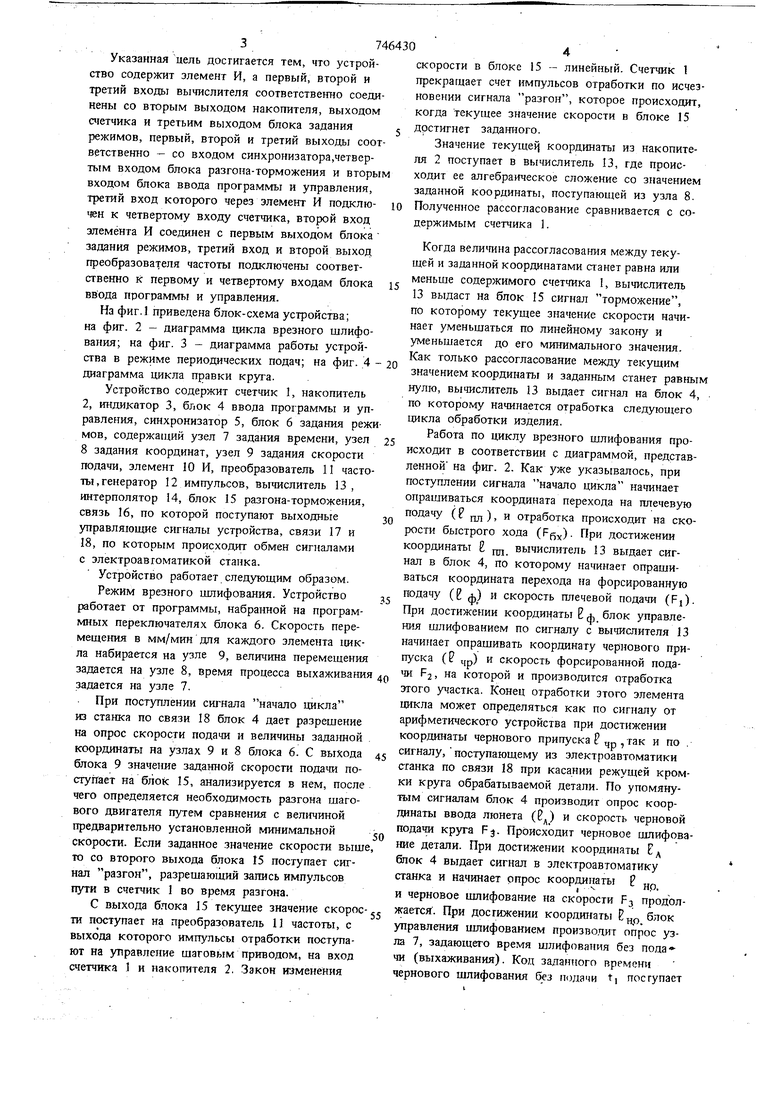

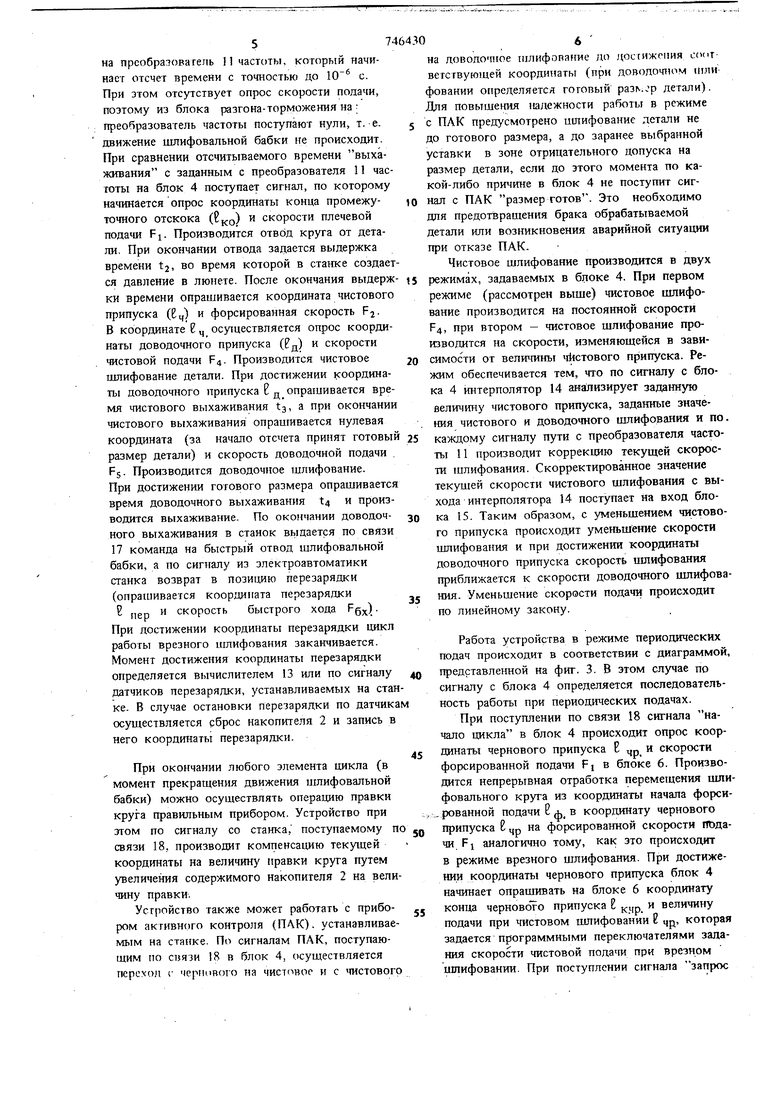

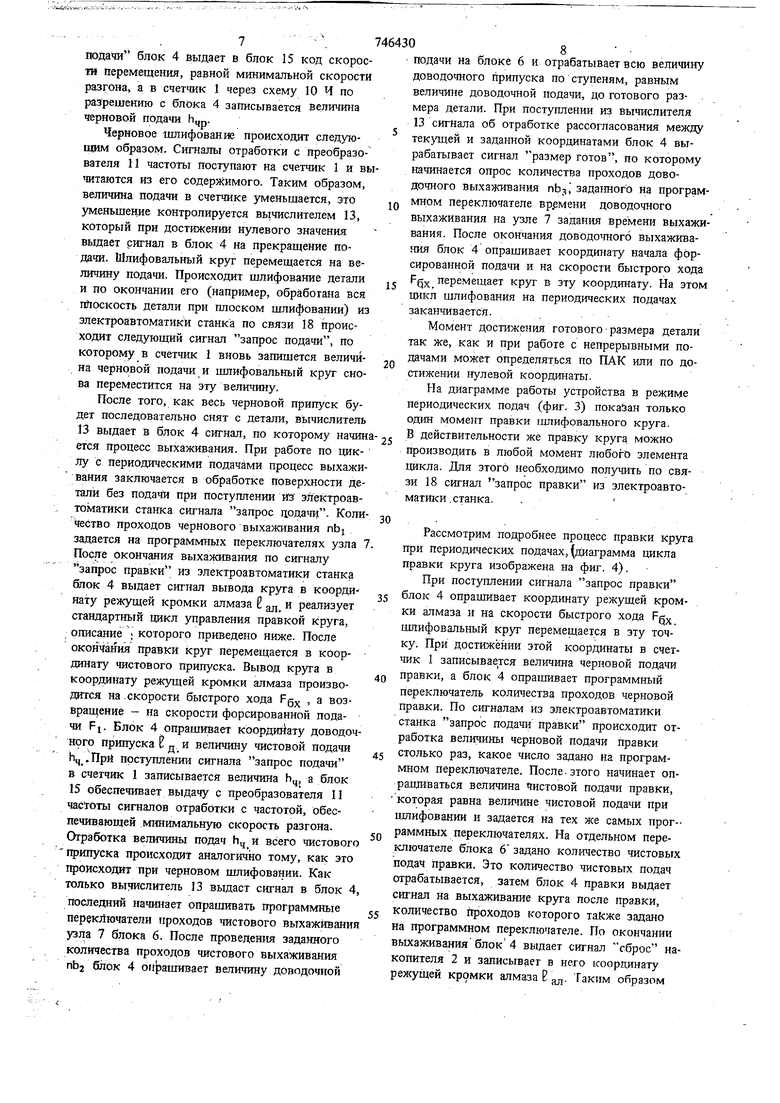

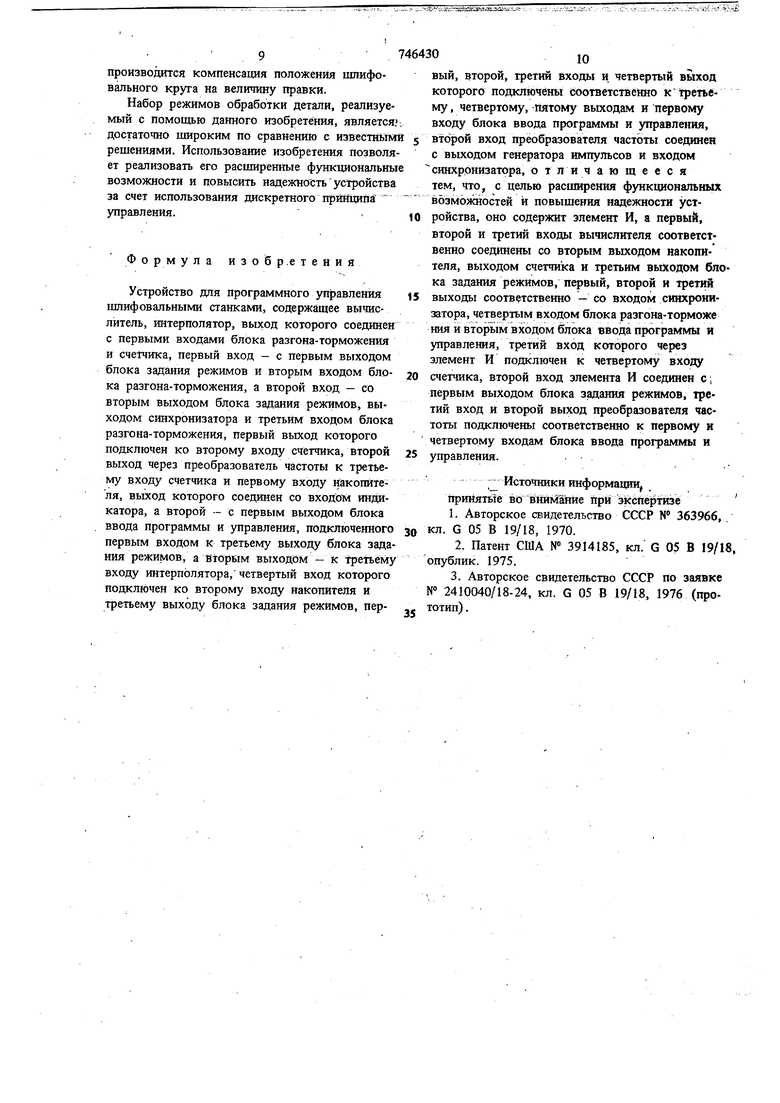

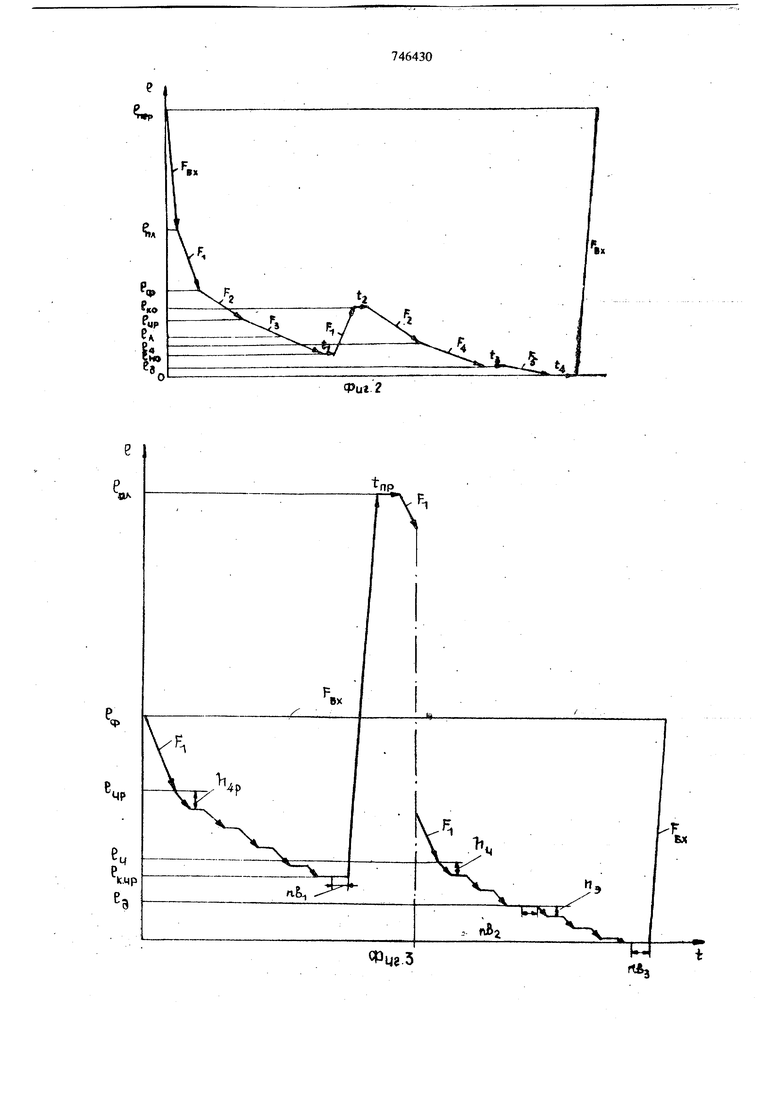

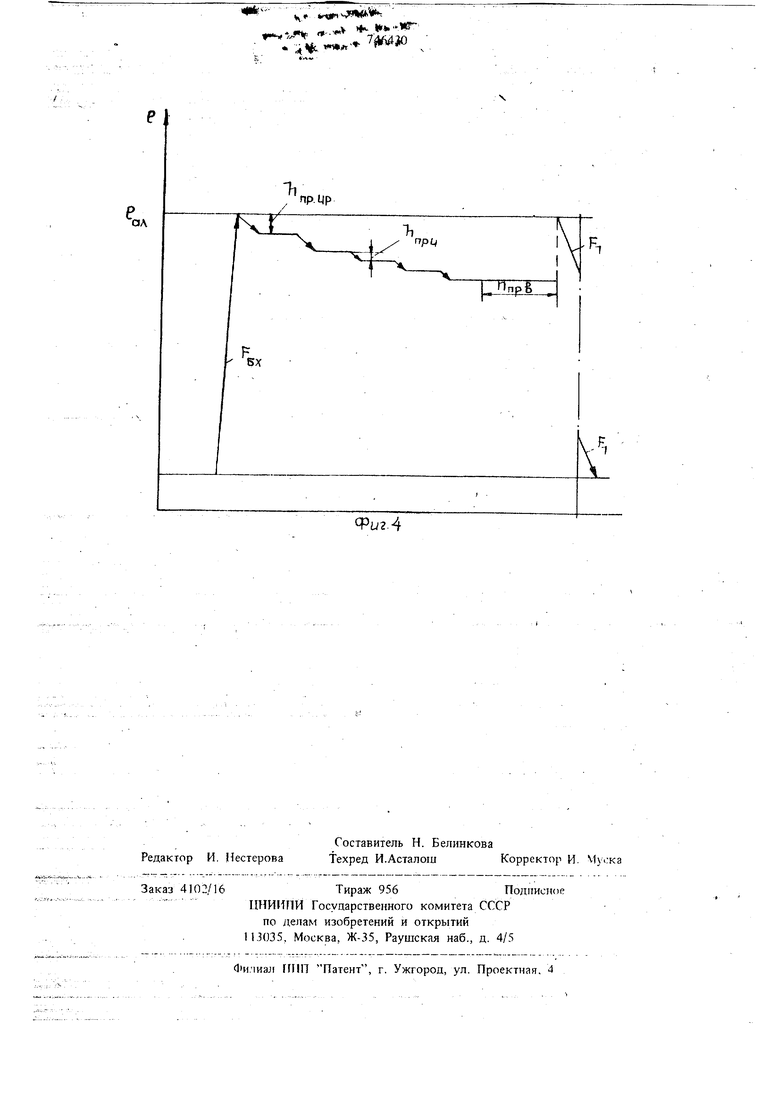

Изобретение относится к области автоматического управления и может быть использовано для программного управления металлообрабатывающими станками. Известны устройства пля программного управления .станками , содержание блок задания программы, блок задания скорости, блок разгона-торможения, схемы сравнения, блок цифровой индикации, накопитель, генератор и бло управления шлифованием, таймер 1 и 2. Недостатком известных устройств является их низкая надежность. Наиболее близким по технической сущности к предлагаемому является устройство для программного управления станками, содержаще вь.гчислитель, интергюлягор. вь1ход которого соединен с первыми ,iarNiH блока разгона,торможения и счетчика, первый,вход - с первым выходом задания режимов и вторым входом блока разгона - торможения, а второй вход со вторым выходом блока зад ния режимов, выходом синхронизатора it третьим входом блока разгона-торможения, первы выход которого подключен ко второму входу счетчика, второй выход через преобразователь щстоты - к третьему входу счеттка и первому входу накопителя, выход которого соединен со входом индикатора, а второй вход - с перШмвь1х6дом блока ввода программы и управления, подключенного первым входом к третьему выходу блока задания режимов, а вторым выходом- к третьему BXOJQ интерполятора, четвертый вход которого подключен kb второму входу накопителя и третьему выходу блока задания режимов, первый, второй, третий входы и четвертый вьгход которого подключены соответственно к третьему, четвертому, пятому выходам и первому входу блока ввода программы и управления, второй вход преобразователя частоты соединен с выходом генератора импульсов и входом синхронизатора 3. Недостатками устройства являются его ограниченные функциональные возможности и низкая надежность. Цель изобретения - расширешие функциональных возможностей и noBbntieime надежности устройства. Указанная цель достигается тем, что устройство содержит элемент И, а первый, второй и третий входы вычислителя соответственно соеди нены со вторым выходом накопителя, выходом счетчика и третьим выходом блока задания режимов, первый, второй и третий выходы соот ветственно - со входом синхронизатора,четвертым входом блока разгона-торможения и вторы входом блока ввода программы и управления, третий вход которого через элемент И подключен к четвертому входу счетчика, второй вход злемёнта И соединен с первым выходом блока задания режимов, третий вход и второй выход преобразователя частоты подключены соответственно к первому и четвертому входам блока ввода программы и управления. На фиг.1 приведена блок-схема устройства; на фиг. 2 - диаграмма цикла врезного шлифования; на фиг. 3 - диаграмма работы устройства в режиме периодических подач; на фиг. 4 диаграмма цикла правки крзта. Устройство содержит счетчик 1, накопитель 2, индикатор 3, блок 4 ввода программы и управления, синхронизатор 5, блок 6 задания режи мов, содержаплий узел 7 задания времени, узел 8 задания координат, узел 9 задания скорости подачи, злемент 10 И, преобразователь 11 часто ты, генератор 12 импульсов, вычислитель 13, интерполятор 14, блок 15 разгона-торможения, связь 16, по которой поступают выходные Заправляющие сигналы устройства, связи 17 и 18, по которым происходит обмен сигналами с электроавтоматикой станка. Устройство работает следующим образом. Режим врезного шлифования. Устройство работает от программы, набранной на программных переключателях блока 6. Скорость перемещения в мм/мин для каждого элемента никла набирается на узле 9, величина перемещения задается на узле 8, время процесса выхахсивания задается на узле 7. При поступлении сигнала начало цикла из станка по связи 18 блок 4 дает разрешение на опрос скорости подачи и величины заданной координаты на узлах 9 и 8 блока 6. С выхода блока 9 значение заданной скорости подачи поступает на блок 15, анализируется в нем, после чего определяется необходимость разгона шагового двигателя щгтем сравнения с величиной предварительно установленной минимальной скорости. Если заданное значение скорости выщ то со второго выхода блока 15 поступает сиг нал разгон, разрешающий запись импульсов пути в счетчик 1 во время разгона. С выхода блока 15 текущее значение скорое ти поступает на преобразователь 11 частоты, с выхода которого импульсы отработки поступают на управление шаговым приводом, на вход счетчика 1 и накопителя 2. Закон изменения скорости в блоке 15 - линейный. Счетчик 1 прекращает счет импульсов отработки по исчезновении сигнала разгон, которое происходит, когда текущее значение скорости в блоке 15 достигнет зaдaш oгo. Значение текущец координаты из накопителя 2 поступает в вышслитель 13, где происходит ее алгебраическое сложение со значением заданной координаты, поступающей из узла 8. Полученное рассогласование сравнивается с содержимым счетчика 1. Когда величина рассогласования между текущей и заданной координатами станет равна или меньше содержимого счетчика I, вычислитель 13 выдаст на блок 15 сигнал торможение, по которому текущее значение скорости начинает уменьшаться по линейному закону и уменьшается до его минимального значения. Как только рассогласование между текущим значением координаты и заданным станет равным нулю, вычислитель 13 выдает сигнал на блок 4, по которому начинается отработка следуюи1его цикла обработки изделия. Работа по циклу врезного шлифования происходит в соответствии с диаграммой, представленной на фиг. 2. Как уже указывалось, при поступлении сигнала начало цикла начинает опрашиваться координата перехода на плечевую подачу (Р пл ), и отработка происходит на скорости быстрого хода (). При достижении координаты вычислитель 13 выдает сигнал в блок 4, по которому начинает опрашиваться координата перехода на форсированную подачу ( ф) и скорость плечевой подачи (Fj). При достижении координаты Е ф блок управления шлифованием по сигналу с вычислителя 13 начинает опрашивать координату чернового припуска (Р ) и скорость форсированной подаFj, на которой и производится отработка этого участка. Конец отработки этого элемента цикла может определяться как по сигналу от арифметического устройства при достижении координаты чернового припуска Р ,,„, так и по . сигналу, поступающему из электроавтоматики станка по связи 18 при касании режущей кромки круга обрабатываемой детали. По упомянутым сигналам блок 4 производит опрос координаты ввода люнета (Вд) и скорость черновой подачи круга Fj. Происходит черновое шлифование детали. При достижении координаты Ед блок 4 выдает сигнал в электроавтоматику станка и начинает опрос координаты Р д И черновое шлифование на скорости РЗ продолжается. При досгижении координаты Вщ, блок Зправлеиия шлифованием производит опрос узла 7, задающего время шлифоват ия без пода чи (выхаживания). Код заданного времени чернового шлифования без подачи t, поступает на преобразователь 11 частоты, который начинает отсчет времени с точностью до 10 с. При этом отсутствует опрос скорости подачи, поэтому из блока разтона-торможения на преобразователь частоты поступают нули, т. е. движение шлифовальной бабки не происходит. При сравнении отсчитываемого времени выхаживания с заданным с преобразователя 11 часготы на блок 4 поступает сигнал, по которому начинйется опрос координаты конца промежуточного отскока (8 ко) скорости плечевой подачи Fj. Производится отвод круга от детали. При окончании отвода задается выдержка времени t2, во время которой в станке создает ся давление в люнете. После окончания выдерж ки времени опрашивается координата чистового припуска (6q) и форсированная скорость Fj. В координате осутцествляется опрос координаты доводочного припуска (Рд) и скорости чистовой подачи р4. Производится чистовое шлифование детали. При достижении координаты доводочного припуска Е д опрашивается время чистового выхаживания 1з, а при окончании чистового выхаживания опрашивается нулевая координата (за начало отсчета принят готовый размер детали) и скорость доводочной подачи FS. Производится доводочное шлифование. При достижении готового размера опрашивается время доводочного выхаживания t4 и производится выхаживание. По окончании доводочного выхаживания в станок вьщается по связи 17 команда на быстрый отвод шлифовальной бабки, а но сигналу из электроавтоматики станка возврат в позицию перезарядки (опрашивается координата перезарядки скорость быстрого хода Fg). При достижении координаты перезарядки цикл работы врезного шлифования заканчивается. Момент достижения координаты перезарядки определяется вычислителем 13 или по сигналу датчиков перезарядки, устанавливаемых на стан ке. В случае остановки перезарядки по датчика осуществляется сброс накопителя 2 и запись в него координаты перезарядки. При окончании любого элемента цикла (в момент прекращения движения шлифовальной бабки) можно осуществлять операцию правки круга правильным прибором. Устройство при этом по сигналу со станка, поступаемому п связи 18. производит компенсацию текущей координаты на величину правки круга путем увеличения содержимого накопителя 2 на величину правки. Устройство также может работать с прибором активного контроля (ПЛК). устанавливаемым на станке. По сигналам ПАК, поступающим по сиязи 18 в блок 4, осуществляется переход с черновото на чистовое и с чистового 74 6 на доводочное шлифование до /{остнжопня iionrвегсгвующей координаты (при доводочном liuui фовании определяется готовый pa3N.jp детали). Для повышения гадежности работы в режиме с ПЛК предусмотрено шлифование детали не до готового размера, а до заранее выбранной уставки в зоне отрицательного допуска на размер детали, если до этого момента по какой-либо причине в блок 4 не поступит сигнал с ПАК размер готов. Это необходимо для предотвращения брака обрабатываемой детали или возникновения аварийной ситуации при отказе ПАК. Чистовое шлифование производится в двух режимах, задаваемых в блоке 4. При первом ежиме (рассмотрен выше) чистовое шлифоание производится на постоянной скорости 4, при втором - чистовое шлифование прозводится на скорости, изменяющейся в завиимости от величины чистового припуска. Реим обеспечивается тем, что по сигналу с блоа 4 интерполятор 14 анализирует заданную величину чистового припуска, заданные значения чистового и доводочного шлифования и по. каждому сигналу пути с нреобразователя частоты 11 производит коррекцию текущей скорости шлифования. Скорректированное значение текущей скорости чистового шлифования с выхода интерполятора 14 поступает на вход блока 15. Таким образом, с уменьшением чистового припуска происходит уменьшение скорости шлифования и при достижении координаты доводочного припуска скорость шлифования приближается к скорости доводочного шлифования. Уменьшение скорости подачи происходит по линейному закону. Работа устройства в режиме периодических подач происходит в соответствии с диаграммой, представленной на фиг. 3. В этом случае но сигналу с блока 4 определяется последовательность работы при периодических подачах. При поступлении по связи 18 сигнала начало цикла в блок 4 происходит опрос координаты чернового припуска Е р и скорости форсированной подачи FI в блоке 6. Производится непрерывная отработка перемещения шлифовального круга из координаты начала форсированной подачи 2 ф в координату чернового припуска Е цр на форсированной скорости ПЪдачи FJ аналогично тому, как это происходит в режиме врезного шлифования. При достижении координаты чернового припуска блок 4 начинает опрашивать на блоке 6 координату конца чернового припуска В ,p и величину подачи при чистовом шлифовании Е qp, которая задается программными переключателями задания скорости чистовой подачи при врезном шлифовании. При поступлении сигнала запрос гюдачи блок 4 выдает в блок 15 код скорости перемещения, равной минимальной скорости разгона, а в счетчик 1 через схему 10 Ч по разрешению с блока 4 занисывается величина черновой подачн . Черновое шлифование происходит следующим образом. Сигналы отработки с преобразователя 11 частоты поступают на счетчик 1 и вы штаготся из его содержимого. Таким образом, величина подачи в счетчике уменьшается, это уменьшение контролируется вь1числителем 13, который при достижении нулевого значения выдает сигнал в блок 4 на прекращение подачи. Шлифовальный круг перемещается на величину подачи. Происходит шлифование детали и по окончании его (например, обработана вся плоскость детали при плоском щлифовании) из электроавтоматики станка по связи 18 происходит следующий сигнал запрос подачи, по которому в счетчик 1 вновь запишется величина черновой подачи и шлифовальный круг снова переместится на эту величину. После того, как весь черновой припуск будет последовательно снят с детали, вычислитель 13 выдает в блок 4 сигнал, по которому начин ется процесс выхаживания. При работе по Щ1клу с периодическими подачами процесс выхажи вания заключается в обработке поверхности детали без подачи при поступлении Из электроавтоматики станка сигнала запрос подачи. Коли чество проходов чернового выхаживания nbj задается на программных переключателях узла После окончания выхаживания по сигналу запрос правки из электроавтоматики станка блок 4 выдает сигнал вывода круга в координату режущей кромки алмаза 2 ад, и реализует стандартный цикл управления правкой круга, описание ; которого приведено ниже. После окончания правки круг перемещается в координату чистового припуска. Вывод круга в координату режзтдей кромки алмаза производится на .скорости быстрого хода FQ, , а возвращение - на скорости форсированной подачи Fj. Блок 4 опрашивает коордийату доводоч ного припуска В д и величину чистовой подачи Нц.Прй пост)шлении сигнала запрос подачи в счетчик 1 записывается величина Ьц, а блок 15 обеспечивает выдачу с преобразователя II частоты сигналов отработки с частотой, обеспечивающей минимальную скорость разгона. Отработка величины подач Н(и всего чистового припуска происходит аналогично тому, как это происходит при черновом шлифовании. Как только вычислитель 13 выдаст сигнал в блок 4 последний начинает опрашивать ггрограммные переключатели тфоходов чистового выхаживани узла 7 блока 6. После проведения заданного количества проходов чистового выхаживания nbj блок 4 огфашивает величину доводочной подачи на блоке 6 и отрабатывает всю величину доводочного припуска по ступеням, равным величине доводочной подачи, до готового размера детали. При поступлении из вычислителя 13 сигнала об отработке рассогласования между и задашгой координатами блок 4 вырабатывает сигнал размер готов, по которому начинается опрос количества проходов доводочного выхаживания nb3i задатшого на программном переключателе вр.емени доводочного выхаживания на узле 7 задания времени выхаживания. После окончания доводочного выхаживания блок 4 опрашивает координату начала форсированной подачи и на скорости быстрого хода Fgx перемещает круг в эту координату. На этом цикл шлифования на периодических подачах заканчивается... Момент достижения готового размера детали так же, как и при работе с непрерывными подачами может определяться по ПАК или по достижении нулевой координаты. На диаграмме работы устройства в режиме периодических подач (фиг. 3) покаЭан только один момент правки гллифовального круга. В действительности же правку круга можно производить в любой момент любого элемента цикла. Для этого необходимо получить по связи 18 сигнал запрос правки из электроавтоматшси. станка. . .., Рассмотрим подробнее процесс правки круга при периодических подачах, (диаграмма цикла правки круга изображена на фиг. 4). При поступлении сигнала запрос правки блок 4 опрашивает координату режущей кромки алмаза и на скорости быстрого хода Fg шлифовальный круг перемещается в эту точку. При достижении этой координаты в счетчик 1 записывается величина черновой подачи правки, а блок 4 опрашивает программный переключатель количества проходов черновой правки. По сигналам из электроавтоматики станка запрос подачи правки происходит отработка величины черновой подачи правки столько раз, какое число задано на программном переключателе. После. этого начинает опрашиваться величина чистовой подачи правки, которая равна величине чистовой подачи при шлифовании и задается на тех же самых прог-. раммных переключателях. На отдельном переключателе блока 6 задано количество чистовых подач правки. Это количество чистовых подач отрабатывается, затем блок 4 правки выдает сигнал на выхаживание круга после правки, количество проходов которого также задано на программном переключателе. По окончании выхаживания блок 4 выдает сигнал сброс накопителя 2 и записывает в него координату ежущей кромки алмаза В дл- Таким образом

производится компенсация положения шлифовального круга на величину правки.

Набор режимов обработки детали, реализуемый с помощью данного изобретения, является. достаточно широким по сравнению с известивш решениями. Использование изобретения позволя ет реализовать его расширенные функциональны возможности и повысить надежность устройства за счет использования дискретного 1ГрйнциПа управления. Формула изобр.е тения Устройство для программного управления шлифовальными станками, содержащее вычислитель, интерполятор, выход которого соединен с первыми входами блока разгона-торможения и счетчика, первый вход - с первым выходом блока задания режимов и вторым входом блока разгона-торможения, а второй вход - со вторым выходом блока задания режимов, выходом синхронизатора и третьим входом блока разгона-торможения, первый выход которого подключен ко второму входу счетчика, второй выход через преобразователь частоты к третьему входу счетчика и первому входу накопителя, выход которого соединен со входоти индикатора, а второй - с первым выходом блока ввода программы и управления, подключенного первым входом к третьему выходу блока зада ния режимов, а Вторым выходом - к третьему входу интерполятора, четвертый вход которого подключен ко второму входу накопителя к третьему выходу блока задания режимов, пер74643010

вый, второй, третий входы и, четвертый вь1ход которого подключены соответственно ктретьему , четвертому, пятому выходам и первому входу блока ввода программы и управления. второй вход преобразователя частоты соединен с выходом генератора импульсов и входом синхронизатора, отличающееся тем, что, с целью расширения функциональных возмояшостей и повышения надежности устройства, оно содержит элемент И, а первый, второй и третий входы вычислителя соответственно соединены со вторым выходом накопителя, выходом счетчика и третьим выходом блока задания режимов, первый, второй и третий выходы соответственно - со входом синхронизатора, четвертым входом блока разгона-торможе ния и вторым входом блока ввода программы и управления, третий вход которого через элемент И подключен к четвертому входу счетчика, второй вход элемента И соединен с; первым выходом блока задания режимов, третий вход и второй выход преобразователя частоты подключены соответственно к первому и четвертому входам блока ввода программы и управления Источники информации, Г1ринять1е во йнймВгИе при экспертизе 1. Авторское свидетельство СССР № 363966, - G 05 В 19/18, 1970. 2. Патент США № 3914185, кл. G 05 В 19/18, опублик. 1975. 3. Авторское свидетельство СССР по заявке N 2410040/18-24, кл. G 05 В 19/18, 1976 (прототип).

t- k

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления рабочим циклом поперечной подачи при шлифовании и устройство для его осуществления | 1985 |

|

SU1316800A1 |

| Устройство для управления шлифовальным станком | 1977 |

|

SU723514A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133186C1 |

| Устройство для управления шлифовальным станком | 1981 |

|

SU1053067A1 |

| Способ управления поперечной подачей внутришлифовального станка | 1976 |

|

SU647102A1 |

| СПОСОБ УПРАВЛЕНИЯ ПОПЕРЕЧНОЙ ПОДАЧЕЙ ПРИ ВРЕЗНОМ ШЛИФОВАНИИ НА КРУГЛОШЛИФОВАЛЬНЫХ И ВНУТРИШЛИФОВАЛЬНЫХ СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) ПО РАЗМЕРНЫМ КОМАНДАМ ПРИБОРА АКТИВНОГО КОНТРОЛЯ (ПАК) | 2013 |

|

RU2551326C2 |

| Способ управления плоским шлифованием периферией круга в процессе черновой обработки | 1987 |

|

SU1548022A1 |

| Устройство для управления подачей шлифовального станка | 1980 |

|

SU883871A1 |

| Способ адаптивного управления процессом врезного шлифования | 1977 |

|

SU779052A1 |

| Устройство управления рабочим циклом при врезном шлифовании | 1986 |

|

SU1400865A1 |

ол

ЧР

1С.ЧР

,

: .

Авторы

Даты

1980-07-05—Публикация

1978-03-01—Подача