со 00

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления шлифовальным станком | 1981 |

|

SU1053067A1 |

| Система адаптивного управления шлифовальным станком | 1983 |

|

SU1156000A1 |

| Устройство управления рабочим циклом при врезном шлифовании | 1986 |

|

SU1400865A1 |

| Устройство для управления шлифовальным станком | 1984 |

|

SU1182491A1 |

| Устройство активного контроля формы | 1980 |

|

SU1106646A1 |

| Способ управления циклом шлифовального станка | 1983 |

|

SU1166976A1 |

| Способ управления рабочим циклом поперечной подачи при врезном шлифовании и устройство для его осуществления | 1985 |

|

SU1296385A1 |

| Устройство для определения момента сопри-КОСНОВЕНия шлифОВАльНОгО КРугА C ОбРА-бАТыВАЕМыМ издЕлиЕМ и ОгРАНичЕНия МОщ-НОСТи РЕзАНия HA шлифОВАльНыХ CTAHKAX | 1979 |

|

SU842704A1 |

| Устройство для автоматического управления шлифовальным станком | 1980 |

|

SU1059545A1 |

| Способ управления процессом врезного шлифования | 1982 |

|

SU1144858A1 |

Изобретение относится к приборам контроля за подачей шлифовального станка. Цель изобретения - повышение точности и производительности устройства. В устройстве с помощью датчика 1 измеряется оставшийся припуск, а с помощью датчика мош,- ности привода подачи 5, преобразователя сил резания 4, интегратора 8, задатчика времени 6 и формирователя импульсов 7 - средняя за время интегрирования мощность сил резания. С помощью четырех пороговых элементов 2, 3, 10 и 12, умножителя II и вычитателя 9 блок генератора 13 включает и отключает щаговую подачу так, что средняя мощность сил резания изменяется в за- висимости от величины оставшегося припуска по трапецеидальному алгоритму. 1 з. п. ф-лы, 4 ил.

со со

Изобретение относится к приборостроению и может быть испо.тьзовано для автоматического управления подачей шлифовального станка.

Цель изобретения - повышение точности и производительности устройства.

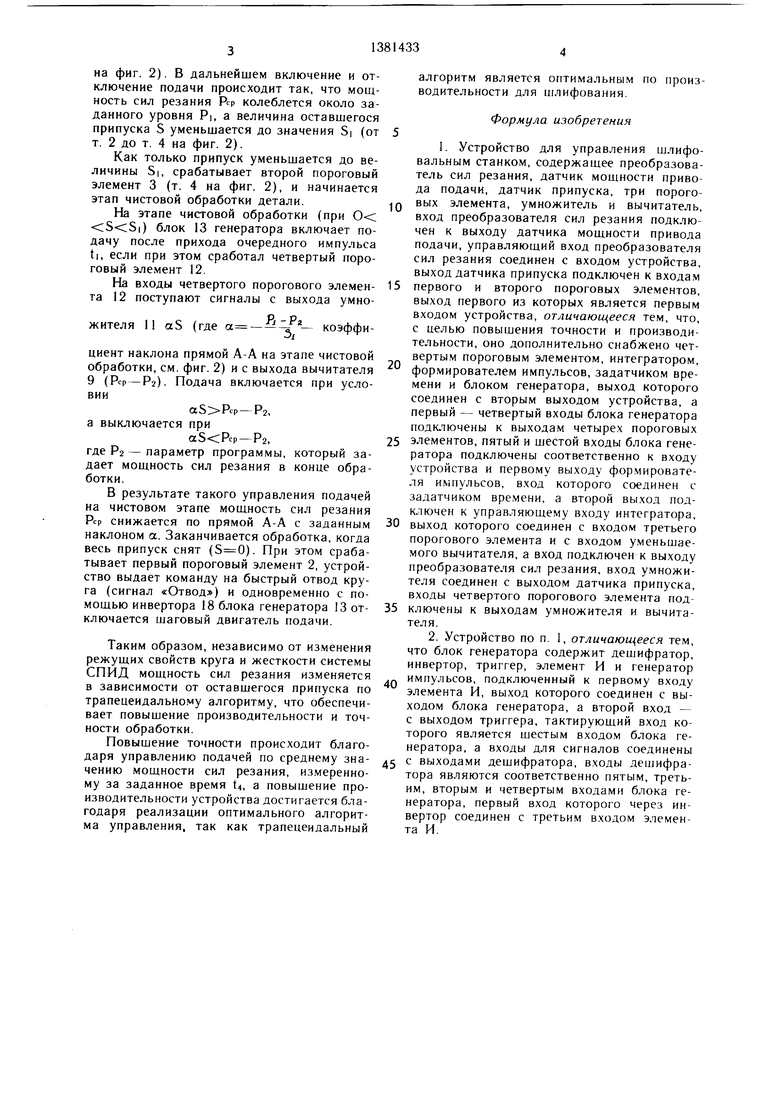

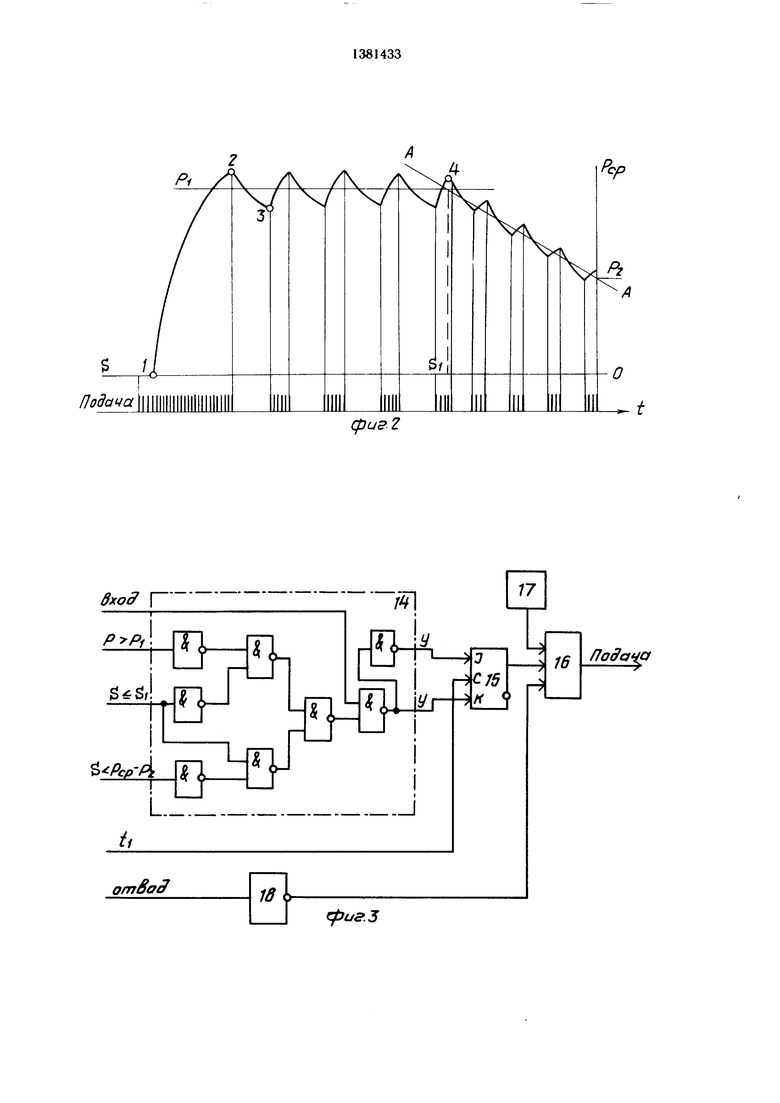

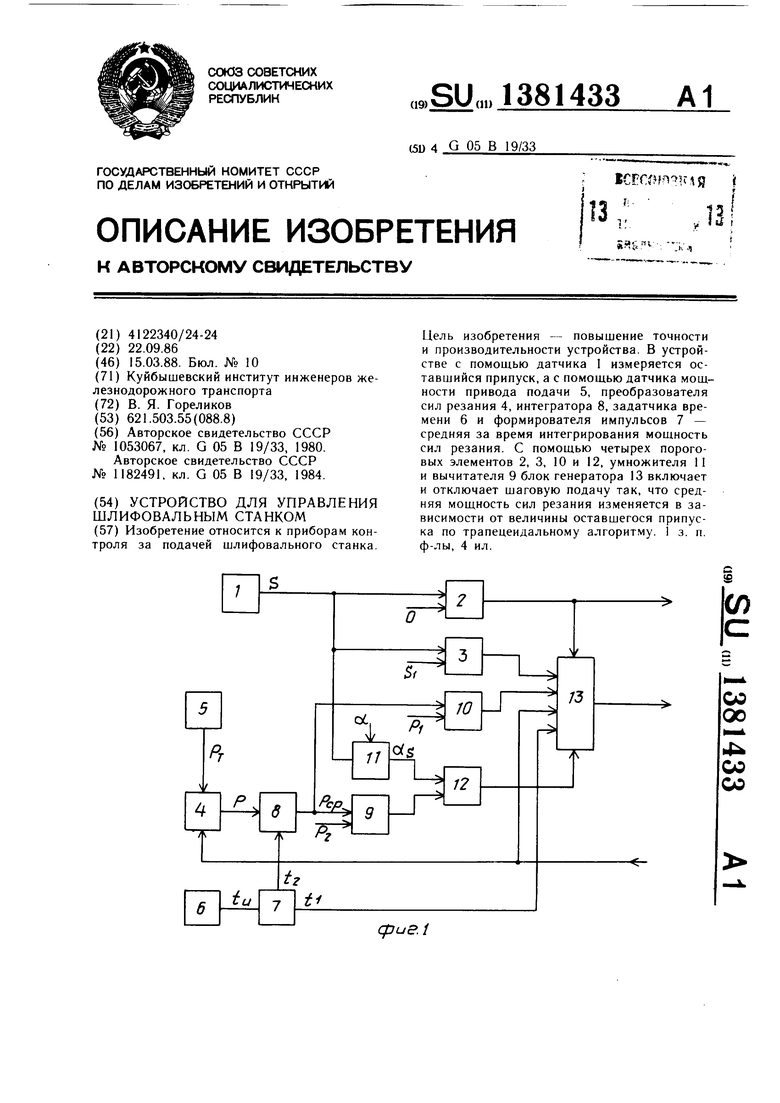

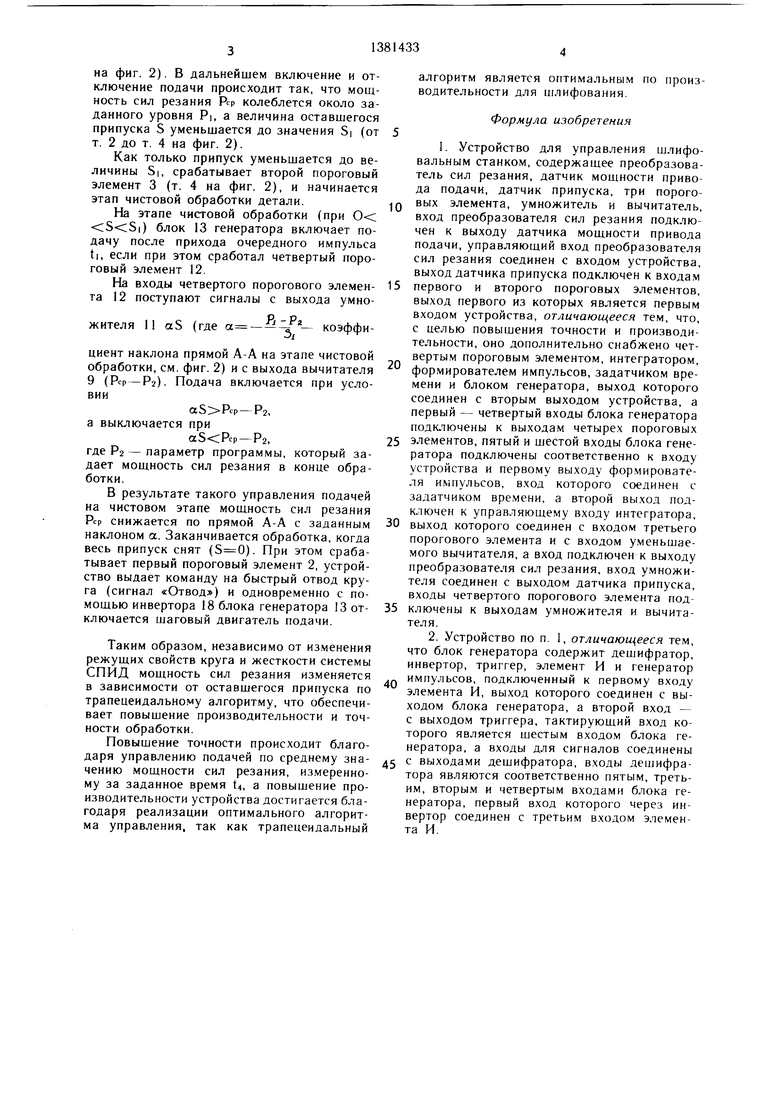

На фиг. 1 представлена блок-схема устройства; на фиг. 2 - диаграмма цикла обработки одной детали; на фиг. 3 - схема блока генератора; на фиг. 4 - осциллограммы сигналов для условий обработки с продольной подачей.

Устройство для управления шлифовальным станком содержит датчик 1 припуска, пороговые элементы 2 и 3, преобразователь 4 сил резания, датчик 5 .мощности при- вода подачи, задатчик 6 времени и формирователь 7 импульсов, интегратор 8, вычита- тель 9, 1ор()1Т)вый эле.мент 10, умножитель 11, пороговый элемент 12, блок 13 генератора. Блок 13 генератора содержит дешифратор 14, триггер 15, элемент И 16, гене- |)ат()р 17 H iny;ii)COB и инвертор 18.

Устройство позволяет реализовать трапецеидальный алгоритм управления поперечной подачей по среднему значению Rp мош,- ности сил резания и величине S оставшегося припуска; до припуска S Si Pcp поддерживается на постоянном уровне РЬ а после достижения припуском значения Si мощность РЧ снижается по прямой от PI до заданного конечного значения Pj. Среднее значение мощности сил резания измеряется за заданное время интегрирования t4, что позволяет использона1ь устройство для обработки длии пы.х деталей с применением продо.чьной подачи.

При использовании устройства в услови- ях, когда отсутствует продольная подача круга относительно детали (обработка шеек коленвалов, колеп юдшипников и других деталей происходит голько с по.мощью поперечной подачи), в качестве задатчика времени можно применить генератор прямоугольных импульсов, длительность которых равна вре- .мени интег рирования t4. Если обработка идет с использованием продольной подачи, когда круг частично выходит за край детали, то в качестве задатчика времени можно применять выключатели путевые; контактные типа ВПК или бесконтактные БВК, КВД, ПИШ и т. п.

Интегратор может быть реализован, например, в виде интегратора со сбросом, который позволяет усреднять мощность сил резания за заданный промежуток времени 14.

Устройство работает следующим образом.

При подводе шлифовального круга к детали со станка на вход устройства посту- пает сигнал. В преобразователе 4 сил резания осуществляется запись мощности холостого хода привода подачи Рхх. Сигнал о текущей мощности привода подачи Р- поступает

0

5 0

5 0

5

Q

в преобразователь 4 сил резания с датчика 5 мощности привода подачи. Преобразователь 4 сил резания формирует сигнал мощности сил резания - Рхх, который при подводе круга равен нулю (так, как при «шлифовании воздуха ). Одновременно на шаговый двигатель механизма подачи поступают импульсы с блока 13 генератора, так как триггер 15 после прихода очередного импульса ti на его С-вход устанавливается в единичное состояние и открывает элемент И 16 для прохождения импульсов с генератора 17 импульсов.

В момент, обозначенный точкой 1 на (т. 1) фиг. 2, круг касается детали.

При непрерывном поступлении импульсов на шаговый двигатель увеличивается средняя мощность сил резания Рср (см. участок от т. 1 до т. 2 на фиг. 2), измеряемая в устройстве в течение времени интегрирования t4 (при шлифовании с продольной подачей это время прохода круга внутри детали - см. фиг. 4).

Мгновенная мощность сил резания P(t) (см. фиг. 46) пропорциональна величине упругих деформаций Sy.i, длине контакта круга с деталью t (см. фиг. 4а), жесткости j системы СПИД:

р(1) .,

где k коэффициент пропорциональности, зависящей например, от твердости круга, детали, температуры, свойств смазочно-ох- лаждающей жидкости.

Когда круг выходит за край детали (положения 1 и 2 круга относительно детали на фиг. 4а) длина контакта I уменьшается и MonuiocTb сил резания P(t) падает, а когда круг входит в деталь (положение 3 на фщ. 4а) мощность Р(1) сиона возрастает.

Средняя мощность Рч (фиг. 4) определяется в интеграторе 8. Время интегрирования 14 задается с помощью задатчика б вре- .мени, а сброс интегратора 8 осуществляется по импульсу {-2 каждый раз после задержки на время t|. Импульсы ti поступают в блок 13 генератора.

Когда средняя мощность сил резания Ptp становится выше уровня Pi (т. 2 на фиг. 2), срабатывает третий пороговый элемент 10, изменяется значение выходного сигнала дешифратора 14 (). Поэтому после поступления в блок 13 генератора очередного и.мпульса t| триггер 15 возвращается в исходное состояние, закрывая элемент И 16, прекращается поступление импульсов генератора 17 импульсов на выход устройства («Подача) и мощность сил резания начинает падать (интервал времени от т. 2 до т. 3 на фиг. 2).

Как только Рср опускается ниже уровня Р| (это происходит через некоторое время, зависимое от инерционности системы), третий пороговый элемент 10 возвращается в исходное состояние и после срабатывания триггера 15 вновь включается подача (т. 3

на фиг. 2). В дальнейшем включение и отключение подачи происходит так, что мощность сил резания Рср колеблется около заданного уровня Р|, а величина оставшегося припуска S уменьшается до значения S| (от т. 2 до т. 4 на фиг. 2).

Как только припуск уменьшается до величины S|, срабатывает второй пороговый элемент 3 (т. 4 на фиг. 2), и начинается этап чистовой обработки детали.

На этапе чистовой обработки (при ) блок 13 генератора включает подачу после прихода очередного импульса t|, если при этом сработал четвертый пороговый элемент 12,

На входы четвертого порогового элемента 12 поступают сигналы с выхода умноР - Р

жителя II aS (где коэффициент наклона прямой А-А на этапе чистовой обработки, см. фиг. 2) и с выхода вычитателя 9 (Рср - Рг). Подача включается при условии

-Р2, а выключается при

aS Pcp-P2,

где Р2 - параметр программы, который задает мош,ность сил резания в конце обработки.

В результате такого управления подачей на чистовом этапе мощность сил резания Рср снижается по прямой А-А с заданным наклоном а. Заканчивается обработка, когда весь припуск снят (). При этом срабатывает первый пороговый элемент 2, устройство выдает команду на быстрый отвод круга (сигнал «Отвод) и одновременно с помощью инвертора 18 блока генератора 13 отключается шаговый двигатель подачи.

Таким образом, независимо от изменения режущих свойств круга и жесткости системы СПИД мощность сил резания изменяется в зависимости от оставшегося припуска по трапецеидальному алгоритму, что обеспечивает повышение производительности и точности обработки.

Повышение точности происходит благодаря управлению подачей по среднему значению мощности сил резания, измеренному за заданное время 14, а повышение производительности устройства достигается благодаря реализации оптимального алгоритма управления, так как трапецеидальный

алгоритм является оптимальным по производительности для шлифования.

Формула изобретения

5 первого и второго пороговых элементов, выход первого из которых является первым входом устройства, отличающееся тем, что, с целью повышения точности и производительности, оно дополнительно снабжено четвертым пороговым элементом, интегратором,

формирователем импульсов, задатчиком времени и блоком генератора, выход которого соединен с вторым выходом устройства, а первый - четвертый входы блока генератора подключены к выходам четырех пороговых

5 элементов, пятый и щестой входы блока генератора подключены соответственно к входу устройства и первому выходу формирователя импульсов, вход которого соединен с задатчиком времени, а второй выход подключен к управляющему входу интегратора,

0 выход которого соединен с входом третьего порогового элемента и с входом уменьшаемого вычитателя, а вход подключен к выходу преобразователя сил резания, вход умножителя соединен с выходом датчика припуска, входы четвертого порогового элемента под5 ключены к выходам умножителя и вычитателя.

импульсов, подключенный к первому входу элемента И, выход которого соединен с выходом блока генератора, а второй вход - с выходом триггера, тактирующий вход которого является шестым входом блока генератора, а входы для сигналов соединены

5 с выходами дещифратора, входы дешифратора являются соответственно пятым, третьим, вторым и четвертым входами блока генератора, первый вход которого через инвертор соединен с третьим входом элемента И.

л ,A

X/

/м

vi

dxoff г

Pcp-f j

us.3

Pep

viv

P2

5i

Cpuff-2

fJoffa

л J

P(t}

J

8 и

д h.

fpue.4

| Устройство для управления шлифовальным станком | 1981 |

|

SU1053067A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для управления шлифовальным станком | 1984 |

|

SU1182491A1 |

| кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1988-03-15—Публикация

1986-09-22—Подача