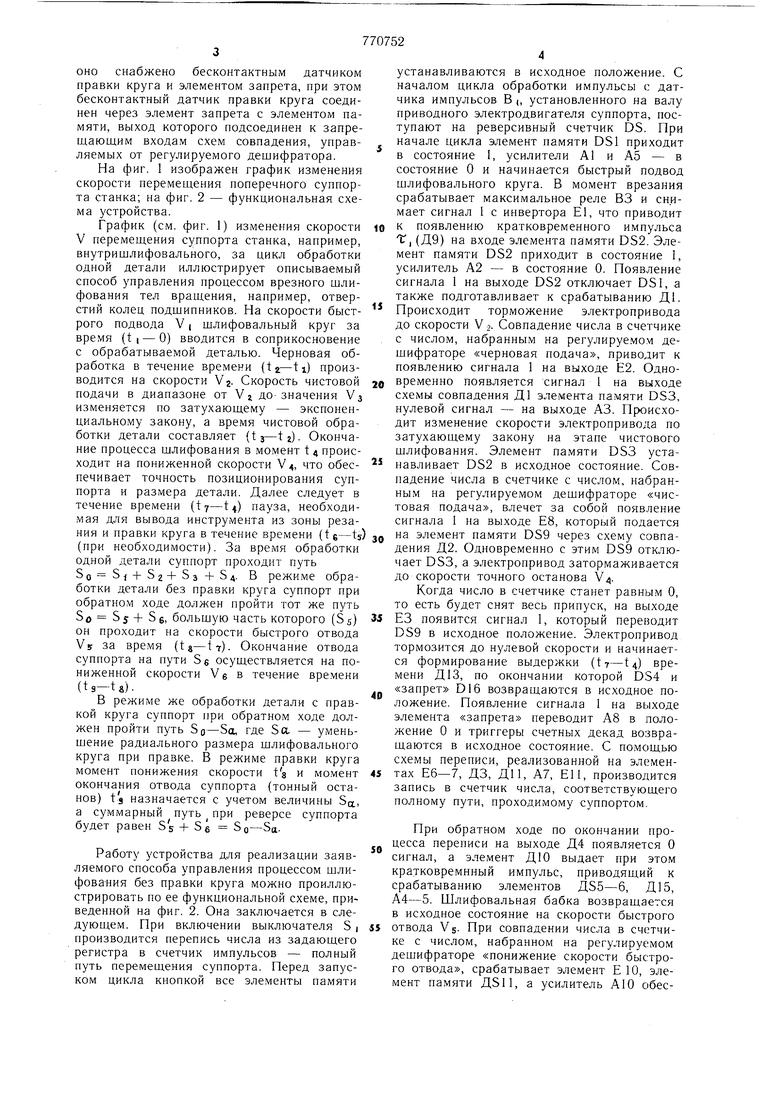

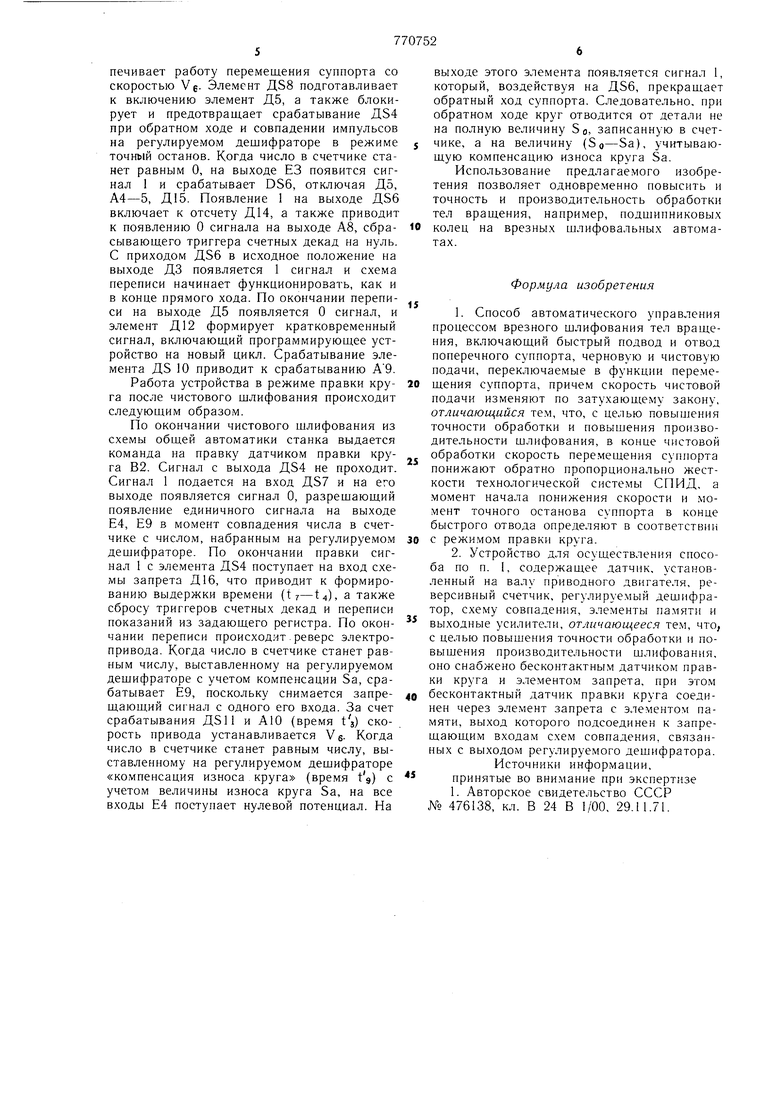

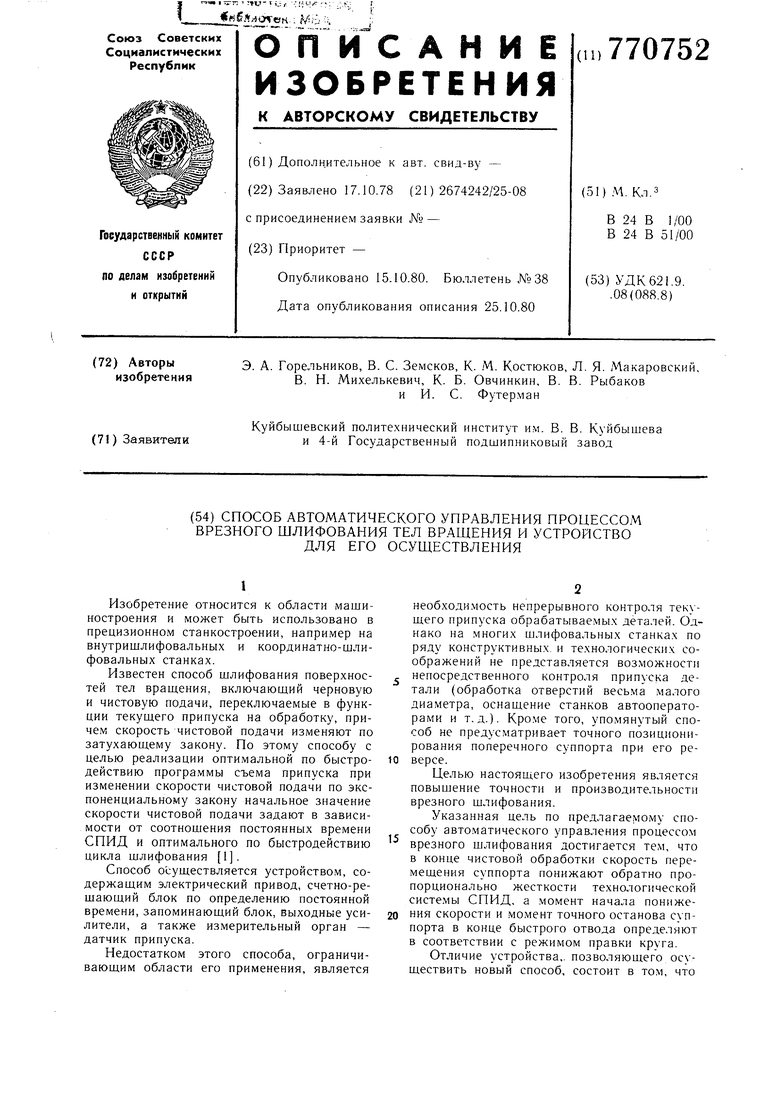

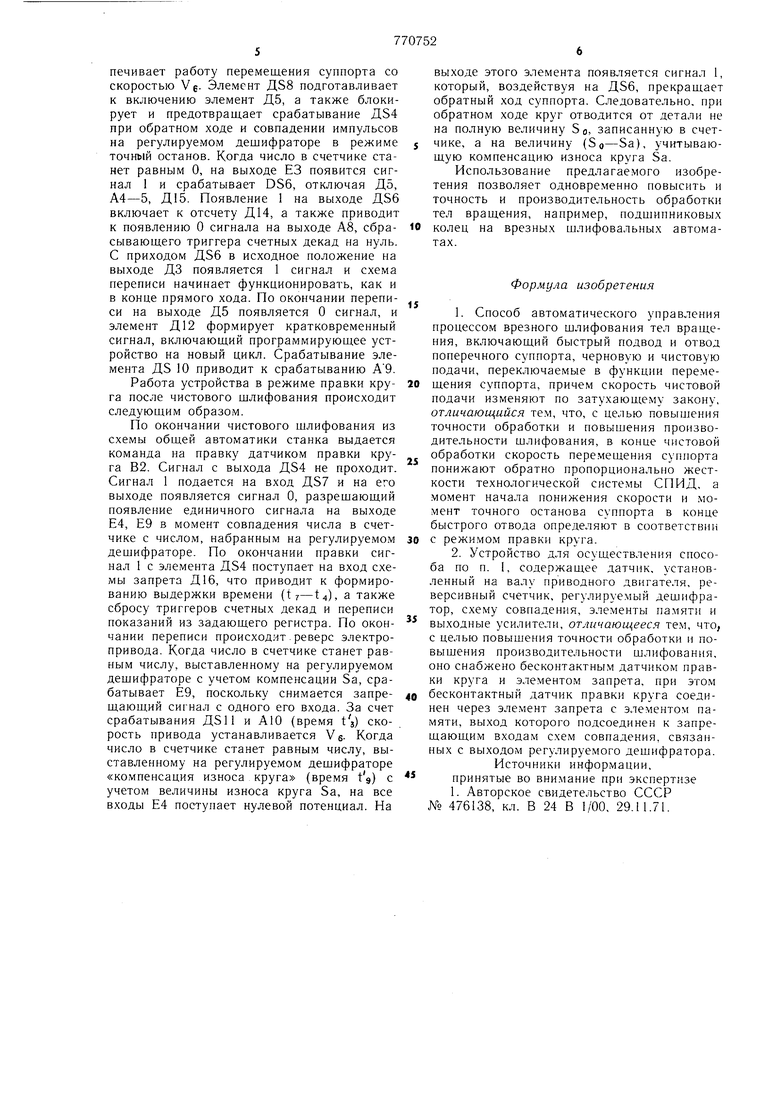

оно снабжено бесконтактным датчиком правки круга и элементом запрета, нри этом бесконтактный датчик правки круга соединен через элемент запрета с элементом памяти, выход которого подсоединен к запрещающим входам схем совпадения, управляемых от регулируемого дещифратора. На фиг. 1 изображен график изменения скорости перемещения поперечного суппорта станка; на фиг. 2 - функциональная схема устройства. График (см. фиг. 1) изменения скорости V перемещения суппорта станка, например, внутрищлифовального, за цикл обработки одной детали иллюстрирует описываемый способ управления процессом врезного шлифования тел вращения, например, отверстий колец подщипников. На скорости быстрого подвода VI щлифовальный круг за время (t I - 0) вводится в соприкосновение с обрабатываемой деталью. Черновая обработка в течение времени () производится на скорости V 2- Скорость чистовой подачи в диапазоне от V дО значения УЗ изменяется по затухающему - экспоненциальному закону, а время чистовой обработки детали составляет (з-t ц). Окончание процесса щлифования в момент t 4 происходит на пониженной скорости V, что обеспечивает точность позиционирования суппорта и размера детали. Далее следует в течение времени (t;-i4) пауза, необходимая для вывода инструмента из зоны резания и правки круга в течение времени (tg-ts) (при необходимости). За время обработки одной детали суппорт проходит путь + Sz+S3-fS4. В режиме обработки детали без правки круга суппорт при обратном ходе должен пройти тот же путь So Sj + S6, больщую часть которого (Ss) он проходит на скорости быстрого отвода Vs за время (tg-i ). Окончание отвода суппорта на пути Sg осуществляется на пониженной скорости Ve в течение времени (tg-ta). В режиме же обработки детали с правкой круга суппорт при обратном ходе должен пройти путь SQ-So, где Sa - уменьщение радиального размера щлифовального круга при правке. В режиме правки круга момент понижения скорости ts и момент окончания отвода суппорта (тонный останов) ts назначается с учетом величины Sa, а суммарный путь при реверсе суппорта будет равен S5 + Se Sg-Sa. Работу устройства для реализации заявляемого способа управления процессом шлифова-ния без правки круга можно проиллюстрировать по ее функциональной схеме, приведенной на фиг. 2. Она заключается в следующем. При включении выключателя S i производится перепись числа из задающего полный регистра в счетчик импульсов путь перемещения суппорта. Перед запуском цикла кнопкой все элементы памяти устанавливаются в исходное положение. С началом цикла обработки импульсы с датчика импульсов В (, установленного на валу приводного электродвигателя суппорта, поступают на реверсивный счетчик DS. При начале цикла элемент памяти DS1 приходит в состояние I, усилители А1 и А5 - в состояние О и начинается быстрый подвод щлифовального круга. В момент врезания срабатывает максимальное реле ВЗ и снимает сигнал 1 с инвертора Е1, что приводит к появлению кратковременного импульса ,(Л9) на входе элемента памяти DS2. Элемент памяти DS2 приходит в состояние 1, усилитель A2 - в состояние 0. Появление сигнала 1 на выходе DS2 отключает DS1, а также подготавливает к срабатыванию Д1. Происходит торможение электропривода до скорости V2. Совпадение числа в счетчике с числом, набранным на регулируе.мом дешифраторе «черновая подача, приводит к появлению сигнала 1 на выходе Е2. Одновременно появляется сигнал 1 на выходе схемы совпадения Д1 элемента памяти DS3, нулевой сигнал - на выходе A3. Происходит изменение скорости электропривода по затухающему закону на этапе чистового шлифования. Элемент памяти DS3 устанавливает DS2 в исходное состояние. Совпадение числа в счетчике с числом, набранным на регулируемом дешифраторе «чистовая подача, влечет за собой появление сигнала 1 на выходе Е8, который подается на элемент памяти DS9 через схему совпадения Д2. Одновременно с этим DS9 отключает DS3, а электропривод затормаживается до скорости точного останова Уд. Когда число в счетчике станет равным О, то есть будет снят весь припуск, на выходе ЕЗ появится сигнал 1, который переводит DS9 в исходное положение. Электропривод тормозится до нулевой скорости и начинается формирование выдержки (tj-14) времени Д13, по окончании которой DS4 и «запрет D16 возвращаются в исходное положение. Появление сигнала 1 на выходе элемента «запрета переводит А8 в положение О и триггеры счетных декад возвращаются в исходное состояние. С помощью схемы переписи, реализованной на элементах Е6-7, ДЗ, Д11, А7, Е11, производится запись в счетчик числа, соответствующего полному пути, проходимому суппортом. При обратном ходе по окончании процесса переписи на выходе Д4 появляется О сигнал, а элемент Д10 выдает при этом кратковре.мнный импульс, приводящий к срабатыванию элементов Д85-6, Д15, А4-5. Шлифовальная бабка возвращается в исходное состояние на скорости быстрого отвода Vs. При совпадении числа в счетчике с числом, набранном на регулируемом дешифраторе «понижение скорости быстрого отвода, срабатывает элемент Е 10, элемент памяти ДS11, а усилитель А10 обеспечивает работу перемещения суппорта со скоростью Ve- Элемент Д58 подготавливает к включению элемент Д5, а также блокирует и предотвращает срабатывание Д54 при обратном ходе и совпадении импульсов на регулируемом дещифраторе в режиме точный останов. Когда число в счетчике станет равным О, на выходе ЕЗ появится сигнал 1 и срабатывает DS6, отключая Д5, А4-5, Д15. Появление 1 на выходе Д56 включает к отсчету Д14, а также приводит к появлению О сигнала на выходе А8, сбрасывающего триггера счетных декад на нуль. С приходом Д56 в исходное положение на выходе ДЗ появляется 1 сигнал и схема переписи начинает функционировать, как и в конце прямого хода. По окончании переписи на выходе Д5 появляется О сигнал, и элемент Д12 формирует кратковременный сигнал, включающий программирующее устройство на новый цикл. Срабатывание элемента Д5 10 приводит к срабатыванию А9.

Работа устройства в режиме правки круга после чистового щлифования происходит следующим образом.

По окончании чистового щлифования из схемы общей автоматики станка выдается команда на правку датчиком правки круга В2. Сигнал с выхода Д54 не проходит. Сигнал 1 подается на вход Д57 и на его выходе появляется сигнал О, разрещающий появление единичного сигнала на выходе Е4, Е9 Б момент совпадения числа в счетчике с числом, набранным на регулируемом дещифраторе. По окончании правки сигнал 1 с элемента Д54 поступает на вход схемы запрета Д16, что приводит к формированию выдержки времени (t -t), а также сбросу триггеров счетных декад и переписи показаний из задающего регистра. По окончании переписи происходит девере электропривода. Когда число в счетчике станет равным числу, выставленному на регулируемом дещифраторе с учетом компенсации Sa, срабатывает Е9, поскольку снимается запрещающ.ий сигнал с одного его входа. За счет срабатывания Д511 и А10 (время tj) скорость привода устанавливается Vе- Когда число в счетчике станет равным числу, выставленному на регулируемом дещифраторе «компенсация износа круга (время tg) с учетом величины износа круга Sa, на все входы Е4 поступает нулевой потенциал. На

выходе этого элемента появляется сигнал 1, который, воздействуя на Д56, прекращает обратный ход суппорта. Следовательно, при обратном ходе круг отводится от детали не на полную величину So, записанную в счетчике, а на величину (So-Sa), учитывающую компенсацию износа круга Sa.

Использование предлагаемого изобретения позволяет одновременно повысить и точность и производительность обработки тел , например, подшипниковых колец на врезных щлифовальных автоматах.

Формула изобретения

1.Способ автоматического управления процессом врезного щлифования тел вращения, включающий быстрый подвод и отвод поперечного суппорта, черновую и чистовую подачи, переключаемые в функции перемещения суппорта, причем скорость чистовой подачи изменяют по затухающему закону, отличающийся тем, что, с целью повышения точности обработки и повыщения производительности шлифования, в конце чистовой обработки скорость пере.мещения суппорта понижают обратно пропорционально жесткости технологической системы СПИД, а .момент начала понижения скорости и момент точного останова суппорта в конце быстрого отвода определяют в соответстЕ5ии с режи.мом правки круга.

2.Устройство для осуществления способа по п. 1, содержащее датчик, установленный на валу приводного двигателя, реверсивный счетчик, регулируемый дешифратор, схему совпадения, элементы памяти и выходные усилители, отличающееся тем, что, с целью повышения точности обработки и повышения производительности щлифования, оно снабжено бесконтактным датчиком правки круга и элементом запрета, при этом бесконтактный датчик правки круга соединен через элемент запрета с элементом памяти, выход которого подсоединен к запрещающим входам схем совпадения, связанных с выходом регулируемого дешифратора.

Источники информации, принятые во вни.мание при экспертизе 1. Авторское свидетельство СССР № 476138, кл. В 24 В 1/00, 29.11.71.

1

р е S gfctj в 1,11} суетуг//

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления подачей шлифовального станка | 1980 |

|

SU883871A1 |

| Способ управления рабочим циклом поперечной подачи при шлифовании и устройство для его осуществления | 1985 |

|

SU1316800A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПОДАЧЕЙ ШЛИФОВАЛЬНОГО | 1973 |

|

SU363966A1 |

| МЕХАНИЗМ ВРЕЗНОЙ ПОДАЧИ ШЛИФОВАЛЬНОГО СТАНКА | 1968 |

|

SU210697A1 |

| Самонастраивающаяся система управления поперечной подачей шлифовального станка | 1986 |

|

SU1397262A1 |

| Устройство для программного управления шлифовальными станками | 1978 |

|

SU746430A1 |

| Способ поддержания мощности шлифования | 1982 |

|

SU1000251A2 |

| Система дискретного управленияшлифОВАНиЕМ | 1979 |

|

SU810464A1 |

| Система для автоматического управления зубошлифовальными станками | 1970 |

|

SU446161A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ОДНОВРЕМЕННОГО | 1968 |

|

SU231330A1 |

Авторы

Даты

1980-10-15—Публикация

1978-10-17—Подача