2. Устройстрю по п.1, отличающееся тем, что блок задания скорости содержит последовательно соединенные элемент ИЛИ, делитель частоты, формирователь импульсов и элемент И, выход которого соединен с выходом блока, а второй

1053067

вход - с третьим входом блока, подключенного nepBfjM, вторым и четвертым входами ко входу дешифратора, выходы которого через соответствующие генераторы имнульсов соединены со входами элемента ЛГИ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления шлифовальным станком | 1986 |

|

SU1381433A1 |

| Устройство для управления шлифовальным станком | 1984 |

|

SU1182491A1 |

| Устройство управления рабочим циклом при врезном шлифовании | 1986 |

|

SU1400865A1 |

| Способ управления циклом шлифовального станка | 1983 |

|

SU1166976A1 |

| Устройство для определения момента сопри-КОСНОВЕНия шлифОВАльНОгО КРугА C ОбРА-бАТыВАЕМыМ издЕлиЕМ и ОгРАНичЕНия МОщ-НОСТи РЕзАНия HA шлифОВАльНыХ CTAHKAX | 1979 |

|

SU842704A1 |

| Устройство для программного управления шлифовальными станками | 1978 |

|

SU746430A1 |

| Устройство для определения режимов резьбошлифования | 1986 |

|

SU1386960A2 |

| Способ управления рабочим циклом поперечной подачи при врезном шлифовании и устройство для его осуществления | 1985 |

|

SU1296385A1 |

| Устройство для автоматического управления шлифовальным станком | 1980 |

|

SU1059545A1 |

| Устройство для автоматической стабилизации скорости шлифования | 1982 |

|

SU1046077A1 |

1. УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПШИФСВАЛЬНЬМ СТАНКОМ,, содержащее первый, второй и третий пЬроговые элементы, входы которых соединены с выходом датчика измерения припуска, а выходы первого и второго пороговых . S, элементов подключены соответственно к первому и второму входам блока за-Дания скорости, соедииенного выходом с выходом устройства, отличающееся тем, что, с целью повьщзения его точности и быстродействия, оно содержит четвертый пороговый элемент, последовательно соединенные датчик мощности привода подачи, преобразователь сил резания и пятый пороговый элемент, а также блок формирования команд, первые, вход и выход которого соединены со входом и выходом устройства, а второй выход с управляющим входом преобразователя О сил резания, второй и третий входы S с выходами третьего и четвертого по (Л роговых элементов соответств.енно, а третий выход - с третьим входом блос ка задания скорости, четвертый вход которого подключен к выходу пятого порогового элемента, соединенного входом с выходом преобразователя сил резания. сд со о 9д vl

Изобретение относится к автоматике и может быть использовано для автоматического управления подачей шлифовального станка.

Известно устройство для управления шлифованием, содержащим стол стака через последовательно включенные шаговый двигатель (в него входят гидравлический золотник, микродвигатель храповое крлесо, и силовую пару винт-гайка подключенный к пшифовальному суппорту. Устройство обеспечивает врезную подачу толчком только в конце хода стола - при его реверсе ij ..

Однако при движении стола 1у1и при неподвижном столе автоматическая подача шлифовального суппорта не осуществляется. Это резко снижает функциональные возможности устройства.

Наиболее близким к изобретению является устройство для дискретндго управления шлифованием, содержащее датчик размера, задатчик опорных уровней, компараторы, входы которых подключены к датчику размера и задатчику опорных уровней, выход одного компаратора подключен к приводу подвода-отвода пшифовального суппорта, выходы других компараторов подключены к управляющим входам коммутатора, выход которого подключен к шаговому двигателю механизма подачи, а вход соединен с генератором импульсов L.2J .

Однако в известном устройстве уровень черновой подачи устанавливается из условия шлифования кругом всей поверхности детали, когда усилия резания постоянны и максимальны. До

/ полного врезания круга в деталь fког

да последняя некруглая по сечению или обрабатывается не по всей образующей ycMjniR резания значителт но

меньше максимально возможных. Поэтому на участке врезания круга в деталь станок работает с неполной нагрузкой, что снижает производительность устройства. Из-за нестабильности параметров обработки (режущих свойств круга, жесткости системы С1ЩД припуска на обработку и т.д.) не удается точно -установить характеристику снижения скорости съема припуска, которая соответствует границе зоны прижогов. Поэтому время этапа выхаживания для каждой детали будет супественно различным в зависимости от скорости съема припуска. Это является причиной нестабильности чистоты поверхности и ее бесприжогноети

Целью изобретения является повышение т,очности и быстродействия устройства.

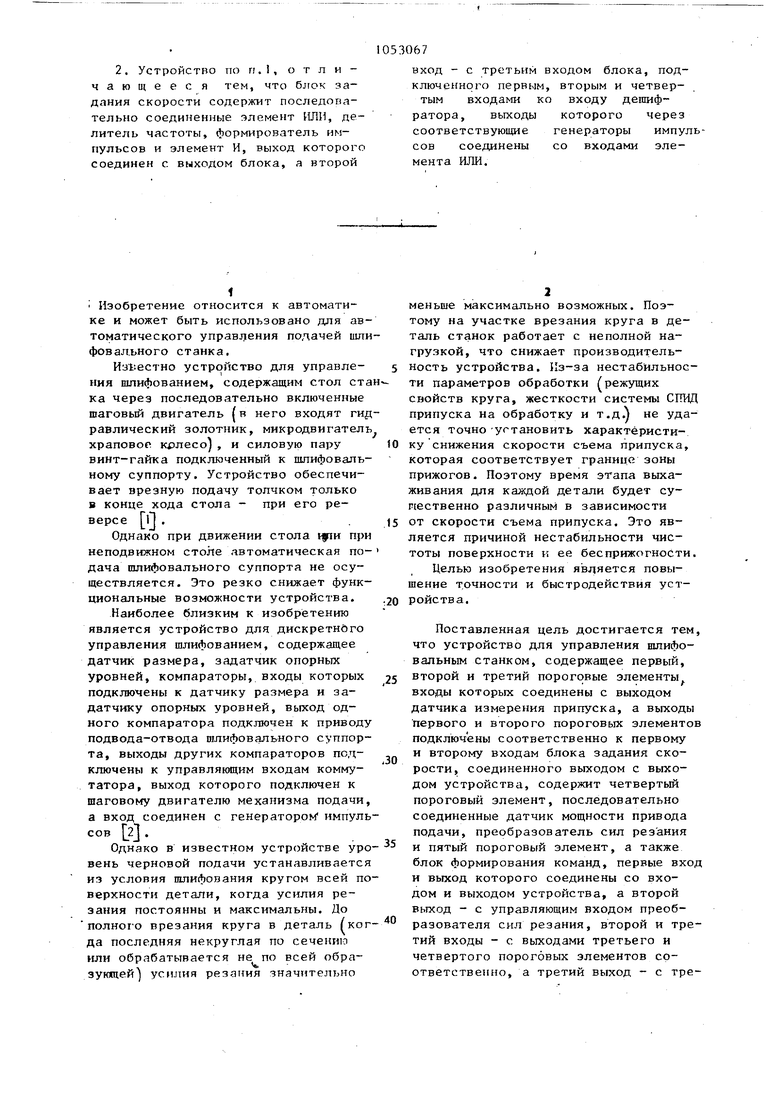

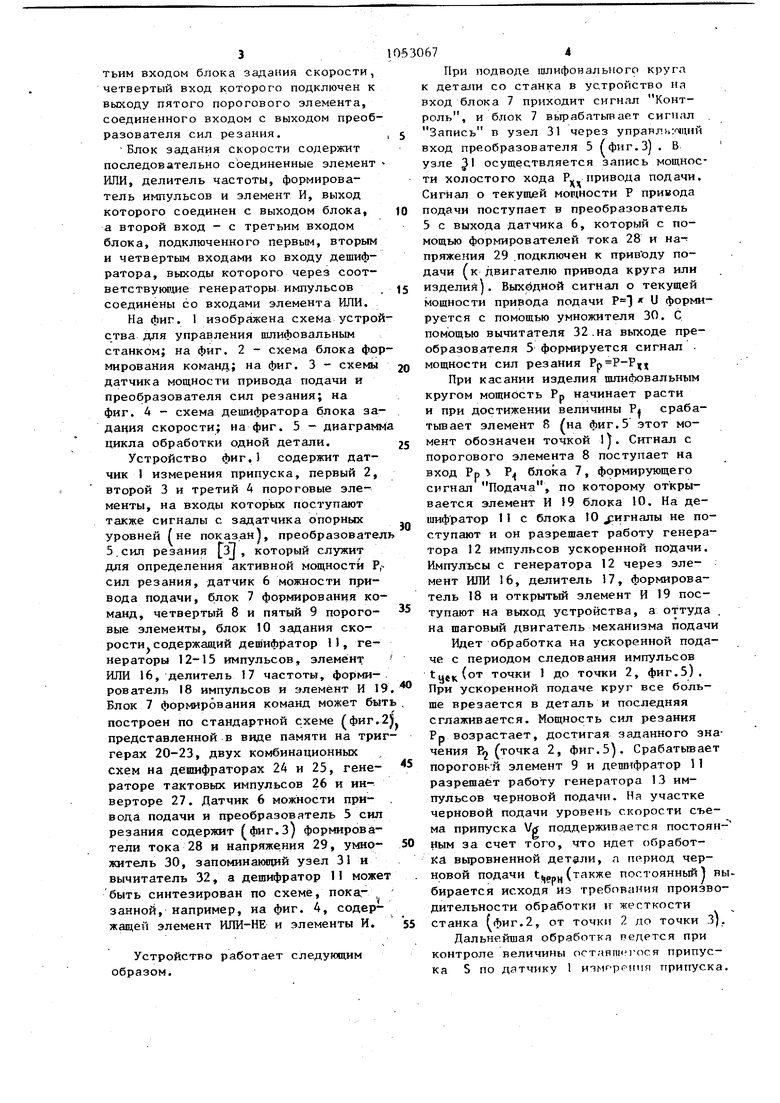

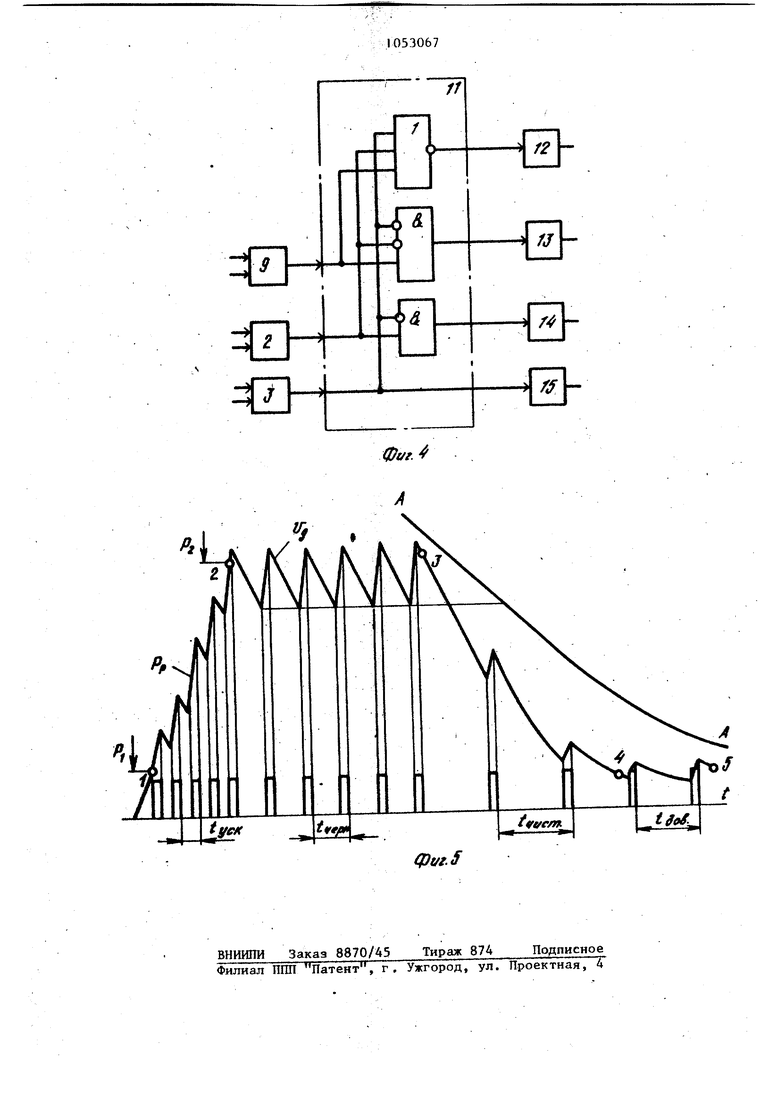

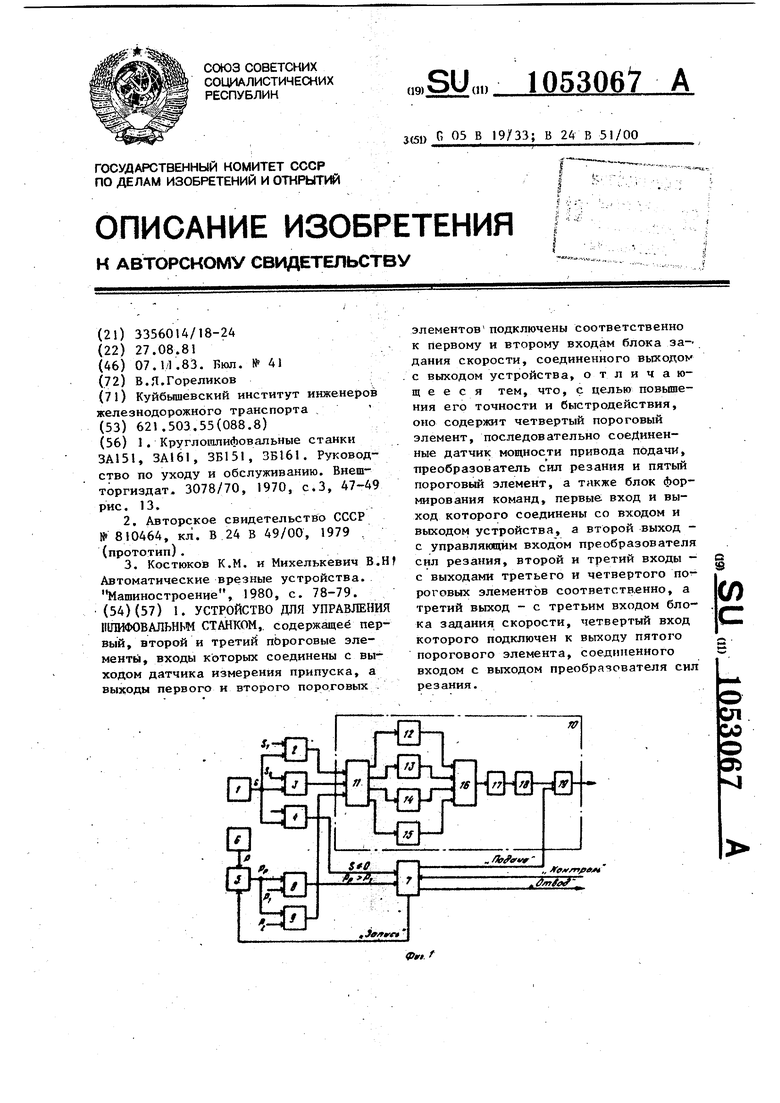

Поставленная цель достигается тем что устройство для управления шлифовальным станком, содержащее первый, второй и третий пороговые элементы входы которых соединены с выходом датчика измерения припуска, а выходы первого и второго пороговых элементо подключены соответственно к первому и второму входам блока задания скорости, соединенного выходом с выходом устройства, содержит четвертый пороговый элемент, последовательно соединенные датчик мощности привода подачи, преобразователь сил резания и пятый пороговьгй элемент, а также блок формирования команд, первые вхо и выход которого соединены со входом и выходом устройства, а второй выход - с управляющим входом преобразователя сил резания, второй и третий входы - с выходами третьего и четвертого пороговых элементов соответственно, а третий выход - с третьим входом блока задания скорости, четвертый вход которого подключен к выходу пятого порогового элемента, соединенного входом с выходом преоб разователя сил резания. Блок задания скорости содержит последовательно соединенные элемент ИЛИ, делитель частоты, формирователь импульсов и элемент И, выход которого соединен с выходом блока, а второй вход - с третьим входом блока, подключенного первым, вторым и четвертым входами ко входу дешифратора, выходы которого через соответствукщие генераторы импульсов соединены со входами элемента ИЛИ, На фиг. 1 изображена схема устро ства для управления шлифовальным станком; на фиг. 2 - схема блока фо мирования команд; на фиг. 3 - схемы датчика мощности привода подачи и преобразователя сил резания; на фиг. 4 - схема дешифратора блока за дания скорости; на фиг. 5 - диаграм цикла обработки одной детали. Устройство фиг. содержит датчик 1 измерения припуска, первый 2, второй 3 и третий А пороговые элементы, на входы которых поступают также сигналы с задатчика опорных уровней /не показанJ, преобразовате 5.сил резания з , который служит для определения активной мощности Р сил резания, датчик 6 можности привода подачи, блок 7 формирования ко манд, четвертый 8 и пятый 9 пороговые элементы, блок 10 задания скорости, содержащий дешифратор 1), Генераторы 12-15 импульсов, элемент ИЛИ 16, делитель 17 частоты, форми- рователь 18 импульсов и элемент И 1 Блок 7 формирования команд может бы построен по стандартной схеме (фиг. представленной в виде памяти на три герах 20-23, двух комбинационных схем на дешифраторах 24 и 25, генераторе тактовых импульсов 26 и инверторе 27. Датчик 6 можности привода подачи и преобразователь 5 сил резания содержит fфиг.З) формирователи тока 28 и напряже.ния 29, умножитель 30, запоминаюор1й узел 31 и вычитатель 32, а дешифратор 11 може быть синтезирован по схеме, покаг занной, например, на фиг. 4, содержащей элемент Ш1И-НЕ и элементы И. Устройство работает следующим образом. 674 При подводе шлифовального круга к детали со станка в устройство на вход блока 7 приходит сигнал Контроль, и блок 7 вырабатьтает сигнал Запись в узел 31 через управл 1:Т1ций вход преобразователя 5 (фиг.З) . В узле 1 осуществляется запись мощности холостого хода Р„ привода подачи. Сигнал о текущей мощности Р привода подачи поступает в преобразователь 5 с выхода датчика 6, который с помощью формирователей тока 28 и на-: пряжения 29 .подключен к приводу подачи (к двигателю привода круга или изделия. Выхёдной сигнал о текущей мощности привода подачи U формируется с помощью умножителя 30. С помощью вычитателя 32.на выходе преобразователя 5 формируется сигнал мощности сил резания При касании изделия шлифовальным кругом мощность Рр начинает расти и при достижении величины Pi срабатывает элемент R (на фиг.5 этот момент обозначен точкой П. Сигнал с порогового элемента 8 поступает на вход Рр f блока 7, формирующего сигнал Подача, по которому открывается элемент И 19 блока 10. На; дешифратор 11 с блока 10 игналы не поступают и он разрешает работу генератора 12 импульсов ускоренной подачи. Импульсы с генератора 12 через элемент ИЛИ 16, делитель 17, формирователь 18 и открытый элемент И 19 поступают на выход устройства, а оттуда на шаговый двигатель механизма подачи Идет обработка на ускоренной подаче с периодом следования импульсов tuj(oT точки 1 до точки 2, фиг.5). При ускоренной подаче круг все больше врезается в деталь и последняя сглаживается. Мощность сил резания Рр возрастает, достигая заданного значения Р (точка 2, фиг.5). Срабатывает пороговкй элемент 9 и дешифратор 11 разрешает рабоТу генератора 13 импульсов черновой подачи. На участке черновой подачи уровень скорости съема припуска Vrf поддерживается постоянным за счет того, что идет обработка выровненной детали, а период черновой подачи t,.p|, (также постоянный) выбирается исходя из требования производительности обработки и жесткости станка (фиг.2, от точки 2 до точки 3). Дальнейшая обработка редется при контроле величины останпитося припуска S по датчику 1 измгренчп припуска. Когда припуск станет равным припуску Si(Заданному на чистовую обработку, срабатьшает пороговый элемент 2 (точка 3, фиг.5). Соответственно вклтч.1ется генератор 1 импульсов чистовой подачи. Период следования импульсов чистовой подачи . рость припуска V.j пнтенсивно снижается и техпроцесс от точки 3 до точки 4 проходит заведомо ниже границы зоны прижогов А-А /фиг.5). При достижении припусков S значения So срабатывает пороговый элемент 3, начинает работать геиератор 15 импульсов доводочной подачи (точка А, фнг.З) . При доводочной подаче уровень скорости съема припуска стабилизируется проходит ниже границь1 зоны прожогов за счет чего стабилизируется качество шлифованной поверхности (от точки 4 до точки 5, фиг.5 К Когда сошлифовывается весь припуск S, срабатывает пороговый элемент 4

у 2S

Jff

f/

г9

flfl

л

J/

.

fpvt.J Сточка 5, фиг.5). Устройство с помощью блока 7 Нормирует команду Птмощью блока 7 формирует команду вод, по которой осуществляется быстрый, отвод шлифовального суппорта от детали. Одновременно снимается сигнал Подача, элемент И 19 блока 10 закрывается и прекращается поступление импульсов на шаговый двигатель механизма подачи. На этом цикл шлифования заканчивается. Таким образом, за счет применения этапа ускоренного шлифования при врезании круга в деталь, коитролируемого с помощью преобразователя 5 сил резания, данное устройство по сравнению с известным обеспечивает снижение машинного времени, а за счет доводочной подачи - стабильность качества обработки (исключаются прижлги, стабилизируется чистота шлифованной поверхности). Таким образом, повьш1ается качество и быстродействие работы устройства.

фуг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Руководство по уходу и обслуживанию | |||

| Внешторгиздат | |||

| Прибор для измерения и проверки прокладок, помещаемых между пилами в лесопильной раме | 1923 |

|

SU3078A1 |

| Насос | 1917 |

|

SU13A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| (прототип) | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и Михелькевич В.Н Автоматические врезные устройства | |||

| Машиностроение, 1980, с | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

Авторы

Даты

1983-11-07—Публикация

1981-08-27—Подача