2. Способ по п. 1, о т л н ч аю щ и и с я тем, что отгиб осуществляют поворотом осей вертикальных валков в наклонное к направлению прокатки положение.

3. Способ поп, 1,отличаюп(ийс я тем,что отгиб осуществляют перемещением направляющего устройства,расположеннЬго на участке между вертикальными и горизонтальными валками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки слитков и слябов | 1986 |

|

SU1565550A1 |

| Рабочий валок черновой листопрокатной клети | 1986 |

|

SU1328016A1 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ И ШИРОКОПОЛОСОВОЙ СТАН ГОРЯЧЕЙ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154538C1 |

| Комплект вертикальных валков | 1983 |

|

SU1091954A1 |

| Способ прокатки полос в вертикальных валках универсальных клетей черновой группы широкополосного стана | 1988 |

|

SU1532105A1 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2182050C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ В НЕРЕВЕРСИВНОЙ УНИВЕРСАЛЬНОЙ КЛЕТИ | 1998 |

|

RU2148444C1 |

| Способ прокатки листов | 1981 |

|

SU1014601A1 |

| Способ прокатки рельса (варианты) | 2021 |

|

RU2776314C1 |

| Способ прокатки | 1984 |

|

SU1328012A1 |

1. СПОСОБ ГОР51ЧЕЙ ПРОКАТКИ В НЕРЕВЕРСИВНОЙ УНИВЕРСАЛЬНОЙ КЛЕТИ преимущественно непрерывного широкополосного стана, включающий одновременное обжатие раската расположенными в разных плоскостях вертикальными и горизонтальными валками, отличающийся тем, что, с целью снижения динамических нагрузок при захвате раската горизонтальными валками путем выборки зазоров в главной линии клети, передний конец раската отгибают на выходе из вертикальных валков в вертикальной плоскости от линии прокатки и в таком положении вводят его в контакт с одним из горизонтальных валков, вне пределов очага деформации установившегося процесса прокатки, и затем снимают усилие отгиба после захвата металла (/) горизонтальными валками. NU 00 с :л эо

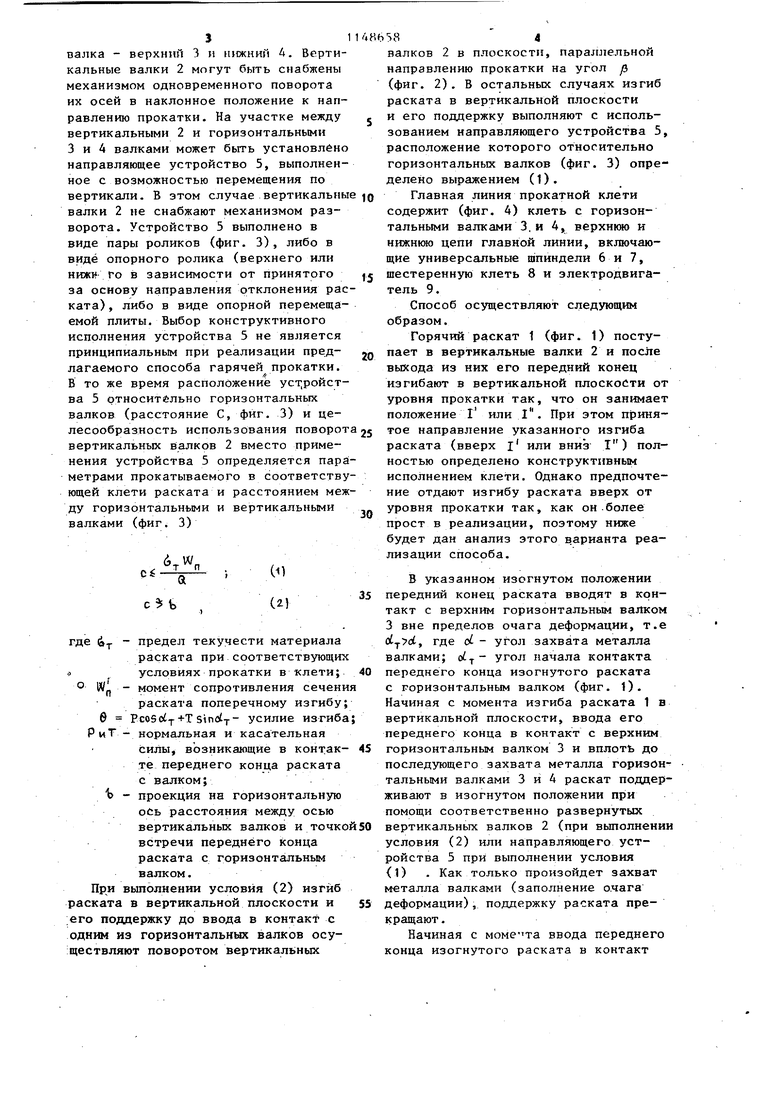

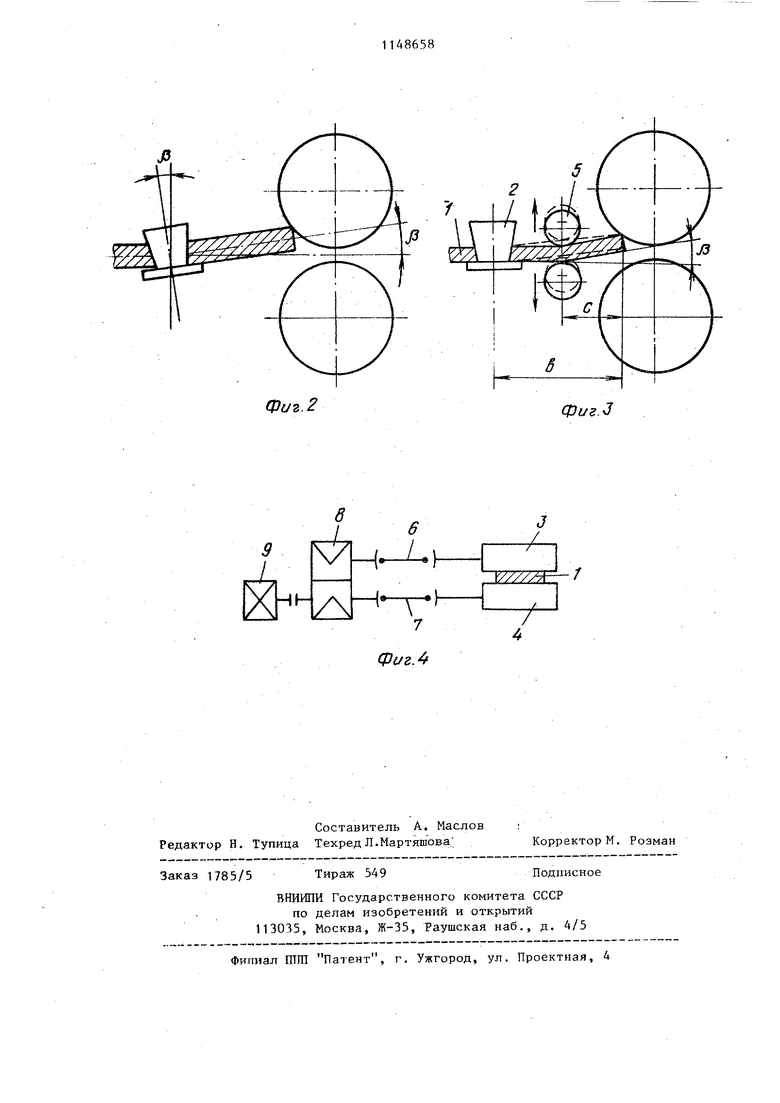

Изобретение относится к прокатном производству и может быть использова но при горячей прокатке в нереверсив ных универсальных клетях, преимущественно в черновой линии непрерывных широкополосных станов. На непрерывных широкополосных станах черновую прокатку осуществляю в нереверсивных универсальных клетях, в главной линии которых имеют место существенные зазоры, особенно из-за применения универсальных шпинделей, что приводит к многократному увеличению динамического момента прокатки при захвате горячекатаной полосы (3-4 раза) и отрицательно влияет на стойкость оборудования стана, . Известен способ горячей прокатки когда с целью снижения динамических нагрузок при захвате металла переднему концу раската в плане придают заостренную или иную форму, облегчающую захват 1J Однако для реализации этого способа необходима установка дополнительного оборудования, при этом воз растает расходньй коэффициент метал Наиболее близким по технической сущности к предлагаемому является способ горячей прокатки в нереверси ной универсальной клети преимущественно широкополосного стана, включающий одновременное обжатие раскат расположенными в разных плоскостях вертикальными и горизонтальными валками С. Соотношение скоростей вертикальн и горизонтальных валков в этих клетях подбирается таким., чтобы обеспе чить минимум динамических нагрузок в клети при захвате полосы. Однако при этом не обеспечивается выборка эязороп в главной линии клети, что приводит к динамическим ударным нагрузкам в главной лийии клети. Цель изобретения - снижение динамических нагрузок при захвате раската горизонтальными валками путем выборки зазоров в главной линии клети. Поставленная цель достигается тем, что согласно способу горячей прокатки в нереверсивной универсальной клети преимущественно непрерывного широкополосного стана, включающему одновременное обжатие раската расположенными в разных плоскостях вертикальными и горизонтальными валками, передний конец раската отгибают на выходе из вертикальных валков в вертикальной плоскости от линии прокатки и в таком положении вводят его в контакт с одним из горизонтальных валков, вне пределов очага деформации установившегбся процесса прокатки, и затем снимают усилие отгиба после захвата металла горизонтальными валками. Кроме, того, отгиб осуществляют поворотом осей вертикальных валков в наклонное к направлению прокатки положение. Причем отгиб осуществляют перемещением направляющего устройства, расположенного на участке между вертикальными и горизонтальными валками. На фиг. 1 показана.схема реализации способа и действующих при этом сил; на фиг. 2 - схема реализации способа осей вертикальных валков в наклонное к направлению прокатки положение; на фиг. 3 - то же, при помощи направляющего устройства; на фиг. А - схема главной,линии клети. Горячую прокатку раската 1 осуществляют в универсальной нереверсив ной клети, содержащей два вертикальных валка 2 и два горизонтальных валка - верхний 3 н нижний Д. Вертикальные валки 2 могут быть снабжены механизмом одновременного поворота их осей в наклонное положение к направлению прокатки. На участке между вертикальными 2 и горизонтальными 3 и 4 валками может быть установлено направляющее устройство 5, выполненное с возможностью перемещения по вертикали. В этом случае вертикальны валки 2 не снабжают механизмом разворота. Устройство 5 выполнено в виде пары роликов (фиг. 3), либо в виде опорного ролика (верхнего или ниж го в зависимости от принятого за основу направления отклонения рас ката) , либо в виде опорной перемещаемой плиты. Выбор конструктивного исполнения устройства 5 не является принципиальным при реализации предлагаемого способа гарячей прокатки. В то же время расположение уст,ройства 5 относительно горизонтальных валков (расстояние С, фиг. 3) и целесообразность использования поворота 25 вертикальных валков 2 вместо применения устройства 5 определяется nap метрами прокатываемого в соответству ющей клети раската и расстоянием меж ду горизонтальными и вертикальными валками (фиг. 3) где т - предел текучести материала раската при соответствующих -3 условиях прокатки в клети; ° момент сопротивления сечени раската поперечному изгибу б Рсо5Ыт Т StnOt-j- усилие изгиба РиТ - нормальная и касательная силы возникающие в контакте переднего конца раската с валком; Ь - проекция на горизонтальную оСь расстояния между осью вертикальных валков и точко встречи переднего конца раската с горизонтальным валком. Пди выполнении условия (2) изгиб раската в вертикальной плоскости и ;его поддержку до ввода в контакт с одним из горизонтальных валков осу:ществляют поворотом вертикальных валков 2 в плоскости, параллельной направлению прокатки на угол р, (фиг. 2). В остальных случаях изгиб раската в вертикальной плоскости и его поддержку выполняют с использованием направляющего устройства 5, расположение которого относительно горизонтальных валков (фиг. 3) определено выражением (1). Главная линия прокатной клети содержит (фиг. 4) клеть с горизонтальными валками 3, и 4, верхнюю и нижнюю цепи главной линии, включающие универсальные шпиндели 6 и 7, шестеренную клеть 8 и электродвигатель 9. Способ осуществляют следующим образом. Горячий раскат 1 (фиг. 1) поступает в вертикальные валки 2 и после выхода из них его передний конец изгибают в вертикальной плоскости от уровня прокатки так, что он занимает положение I или 1. При этом принятое направление указанного изгиба раската (вверх l или вниз I) полностью определено конструктивным исполнением клети. Однако предпочтение отдают изгибу раската вверх от уровня прокатки так, как он .более прост в реализации, поэтому ниже будет дан анализ этого варианта реализации способа. В указанном изогнутом положении передний конец раската вводят в контакт с верхним горизонтальным валком 3 вне пределов очага деформации, т.е , где 0 - угол захвата металла валками; угол начала контакта переднего конца изогнутого раската с горизонтальным валком (фиг. 1). Начиная с момента изгиба раската 1 в вертикальной плоскости, ввода его переднего конца в контакт с верхним горизонтальные валком 3 и вплоть до последующего захвата металла горизонтальными валками 3 и 4 раскат подцерживают в изогнутом положении при помощи соответственно развернутых вертикальных валков 2 (при выполнении условия (2) или направляющего устройства 5 при выполнении условия {О . Как только произойдет захват металла валками (заполнение о.чага деформации), поддержку раската прекращают . Начиная с момета ввода переднего конца изогнутого раската в контакт J с верхним горизонтальным валком 3, в контакте возникает сила 8 (фиг. 1) величина которой обусловлена необхо; димостью изгиба раската в вертикальной плоскости относительно опоры: вертикальных в.алков 2 или направляющего устройства 5. При этом раскат 1 непрерывно подают вертикальными валками 2 .в сторону горизонтальных валков 3 и 4 со скоростью, несколько меньшей горизонтальной составляющей линейной скорости поверхности вращакяцихся горизонтальных валков. Этим исключают, с одной стороны, появление нежелательных в данном случае подпиракнцих усилий, с другой необходимость строгого выполнения услови где - угол трения в контакте раската с горизонтальными валками. Начиная с момента ввода в контакт переднего конца раската 1 с верхним горизонтальным валком 3, возникает момент торможения этого валка, равный (фиг. 1). . M . coset - -jUS not где (U. - коэффициент трения , R - радиус горизонтального валка. Одновременно, момент торможения валка - узловое замедление валка . J - момент инерции; GD - маковый момент валка, разделенньй на Б; е - линейное замедление валка % - ускорение свободного пад нияг. Из равенств (3) и (4) следует. Gfcosot -t-jU. sinoC j В главной линии клети (фиг. 4) и особенно в ее.шпинделях 6 и 7 всегда имеются зазоры. Указанньм в уравнении (5) замедлением эти зазор выбирают до начала момента захвата металла горизонтальными валками 3 и Причем гарантированная выборка заз ров имеет место при выполнении условия зазор в верхней цепи главной линии, рассмотренный относительно радиуса волны R; путь, пройденный наружной поверхностью вилки универсального шпинделя в тече-ние времени торможения горизонтального валка 3, рассмотренный относительно радиуса валка Е., то же, лопастью валка. ая зависимости -5в,ч- ния (5) получим o(G,(coSo(.4.jU.Sin b - длина дуги захвата (фиг. Т); f - продоллсительность торможения валка 3; V - скорость вращения валка . ажений (1) и (9) и фиг. 1 что 2сГЙ(с050 т К-5;п(/1т-) Вводом в контакт переднего конца изогнутого раската с горизонтальным валком 3 вне пределов очага деформации и поддержкой раската на расстоянии С, выбранном согласно выражению (10), обеспечивают выполнение условия (6), т.е. полностью выбирают зазоры в одной, из цепей (в данном случае верхней) главной линии клети. Верхняя 6 и нижняя 7.цепи главной линии клети жестко связаны через шестеренную клеть 8 и образуют замкцутую систему (фиг. 4). Поэтому выборка поля зазора в одной из цепей главной линии неизбежно приводит к его выбору, пусть даже неполному, в другой, что уменьшает динамичность (возникающие динамические нагрузки) рассматриваемой системы. П. р и м е р 1 . В первой черновой клети непрерывного широкополосного стана горячей прокатки осуществляют обжатие сляба шириной 1100 MI. и толщиной 260 мм на толщину 220 мм из

стали 08КП. Это наименьшие размеры поперечного сечения прокатываемого сляба, и сталь 08КП имеет наименьше сопротивление деформации среди сталей, прокатываемых в этой клети. Температура прокатки 1250°С, скорос прокатки 1 м/с, коэффициент трения 0,35. Прокатная клеть оборудована горизонтальными валками диаметром 1400 мм, вертикальные валки установлены на расстоянии 3000 мм от оси горизонтальных валков. Вес горизонтальных валков 35,1 т. В шарнирах универсальных шпинделей допускается зазор сЛ 4 мм.

Таким образом, имеют следующие параметры, необходимые при вычислениях: , о,1&тЗм -,

oi c(rccos(l-- j 13°H; &т - 2--fO кг/м ; - 1&,t-« м После выхода из вертикальных валков сляб изгибают так, что он входит в контакт с верхним горизонтальным валком при с 20 (0,349), Тогда, согласно формуле (8), время торможения верхнего горизонтального L 0,08 с . Из формулы (9) следует, что при указанных условиях прокатки в клети необходимое усилие изгиба сляба Q 7 -(-f.feT . Для обеспечения момента торможени горизонтального валка, необходимого для замьжания зазора в цепи главной линии клети, согласно выражению (10) расстояние С до опорного механизма принимают ci 3,2/и. Так как в данном случае выполняется условие (2), изгиб переднего конца сляба осуществляют поворотом вертикальных палков. Пример 2. В последней черновой клети непрерывного широкополо ного стана горячей прокатки осущест ляют обжатие раската шириной 1100мм и толщиной 80 мм на толщину 40 мм

из стали 08КП. Это наименьшие размеры поперечного сечения прокатываемого металла и сталь. ОВКП имеет наименьшее сопротивление деформации среди

сталей, прокатываемых в этой клети. Температура прокатки 1150С, скорость прокатки 5 м/с, коэффициент трения 0,3. Прокатная клеть оборудована горизонтальными валками диаметром

1150 мм, вертикальные валки установлены на расстоянии 2800 мм от оси горизонтальных валков. Вес горизонтальных валков 25 т. В шарнирах универсальных шпинделей допускается

зазор 4 мм.

Таким образом, имеют следующие параметры, необходимые при вычислеe fRAT 0, м;

ниях:

(,i

o «rcco5( г 4--(о bJl-r 1,7Ь.to-м После выхода из вертикальных валков раскат изгибают вверх так, что он входит в контакт с верхним горизонтальным валком при 0 20 (0,349). Согласно формуле (8) время торможения верхнего горизонтального валка 0,02 с.. Из формулы (9) следует, что при указанных условиях прокатки в клети необходимое усилие изгиба раската должно составлять а 15-1,3 г. Для обеспечения момента торможения горизонтального валка, необходимого для замыкания зазора в цепи главной линии клети, согласно вьфажению (10) расстояние С до опорного механизма принда{ают С 0,054 м. Так как в данном случае условие (2) не вьтолняется, изгиб сляба осуществляют направляющим устройством 5 (фиг. 3), Способ позволяет сзтцественно снизить динамические нагрузки в главных линиях черновых клетей широкополосных станов, увеличить долговечность оборудования.

J

Фиъ.2

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сталь | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сафьян М.М | |||

| Горячая прокатка листов на непрерывных и полунепрерывных станах | |||

| М., Металлоиздат, 1962, с | |||

| Аппарат для передачи фотографических изображений на расстояние | 1920 |

|

SU170A1 |

Авторы

Даты

1985-04-07—Публикация

1984-01-05—Подача