двумя датчиками наличия проката (при примере двух смежныхклетей), двумя логическим элементами, двумя ключевыми элементами, двумя нелинейными блоками, двумя регуляторами подачи смозочно-охлаждающей жидкости, двумя вычислительными блоками, причем первые выходы каждого датчика чаличия проката соединены с первыми входами соответствующих логических элементов,, а вторые выходы - с вторыми входами противоположных логических элементов, управляющие входы ключевых элементов соединены с выходами соответствующих логических элементов, входы - с соответствующими нелинейными блоками, а выходы - с соответствующ ми регуляторами подачи смазочно-охлаждающей жидкости, выходы вычислительных блоков соединены с входами соответствующих нелинейных блоков.

Такое конструктивное выполнение устройства стабилизации ширины прокатываемой полосы позволяет обеспечить повышенную точность регулирования. Теоретической базой изобретения является следующее. На основе анализа существующей зависимости уширения Полосы в зоне деформации от технологических параметров

Д|} .п Ьо

ТёГ,,

ЛВ a-CgCp-Wr ti где а - коэффициент, зависящий от относительного обжатия;

-коэффициент, являющийся функSцией, ширины полосы;

-коэффициент, являющийся цией натяжения;

г - радиус рабочих валков;

uh обжатие полосы;

oN толщина полосы соответственно на входе и выходе из клети;

- коэффициент трения в зонах уширения оч,ага деформации при установивше мся движении полосы,

можно заключить, что в процессе прокатки головного или хвостового участков полосы при отсутствий какого-либо из натяжений, ( (соответственно переднего или заднего) коэффициент Cg увеличивается по сравнению с прокаткой с натяжением,что также увели чивает величину уширения. Для компенсации увеличения ширины полосы в указанных режимах необходимо уменьшать коэффициент трения в зонах уширения оч{вга деформации. Предлагаемое устройство предусматривает уменьшение коэффициента трения путем изменения регулируемого параметра смазочно-охлаждающей жидкости, подаваемой в зоны уширения прокатываембй полосы. Указанным регулируемым параметром может являться концентрация эмульсии или 9ОДО-масляной смеси, определяющая коэффициент вязкости применяемой

смазки,и расход охлаждающей жидкости определяющий температуру прокатываемого металла.

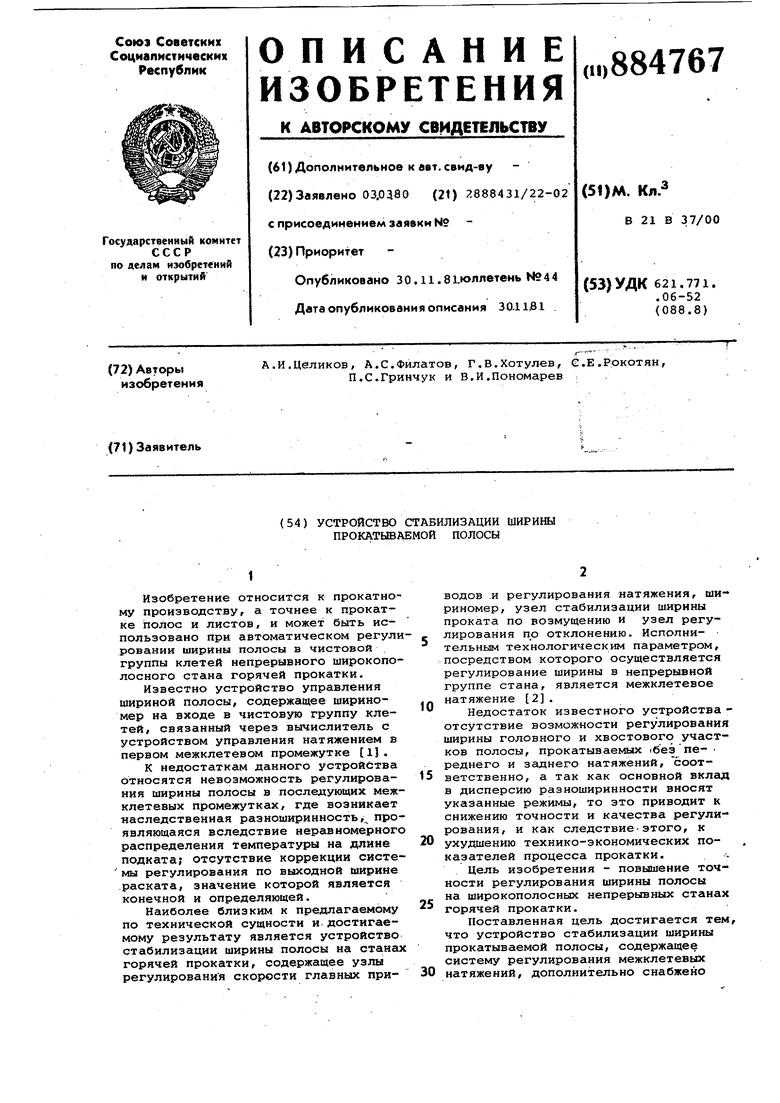

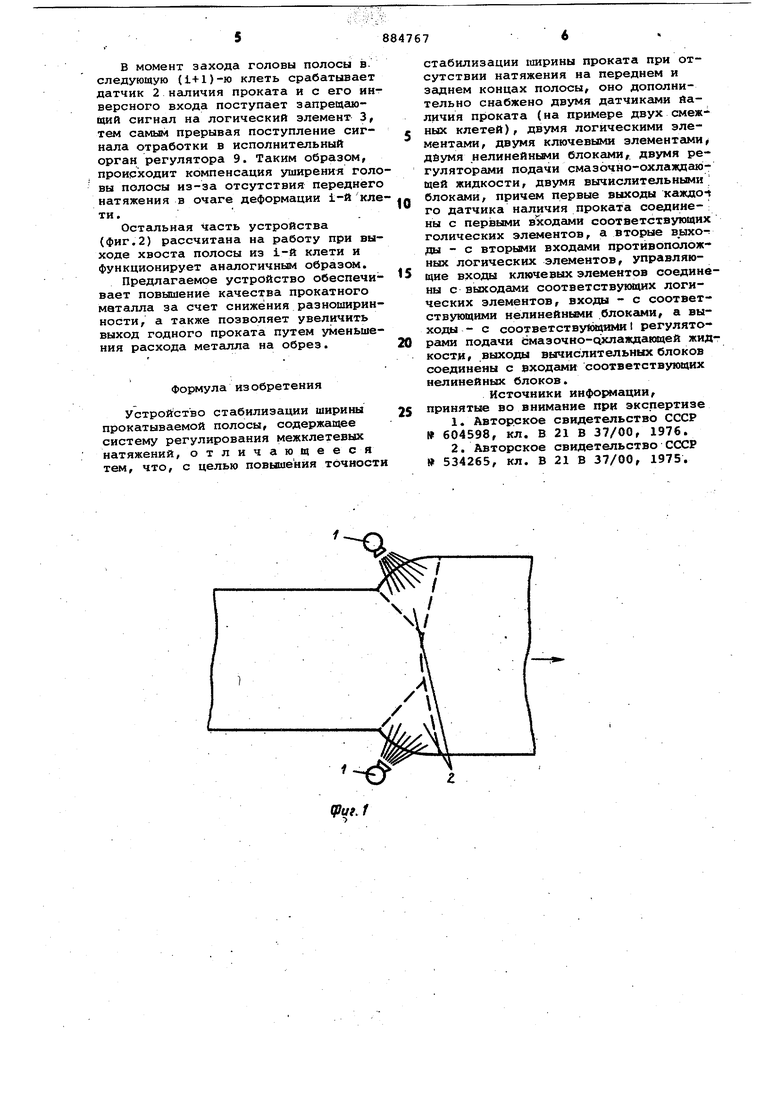

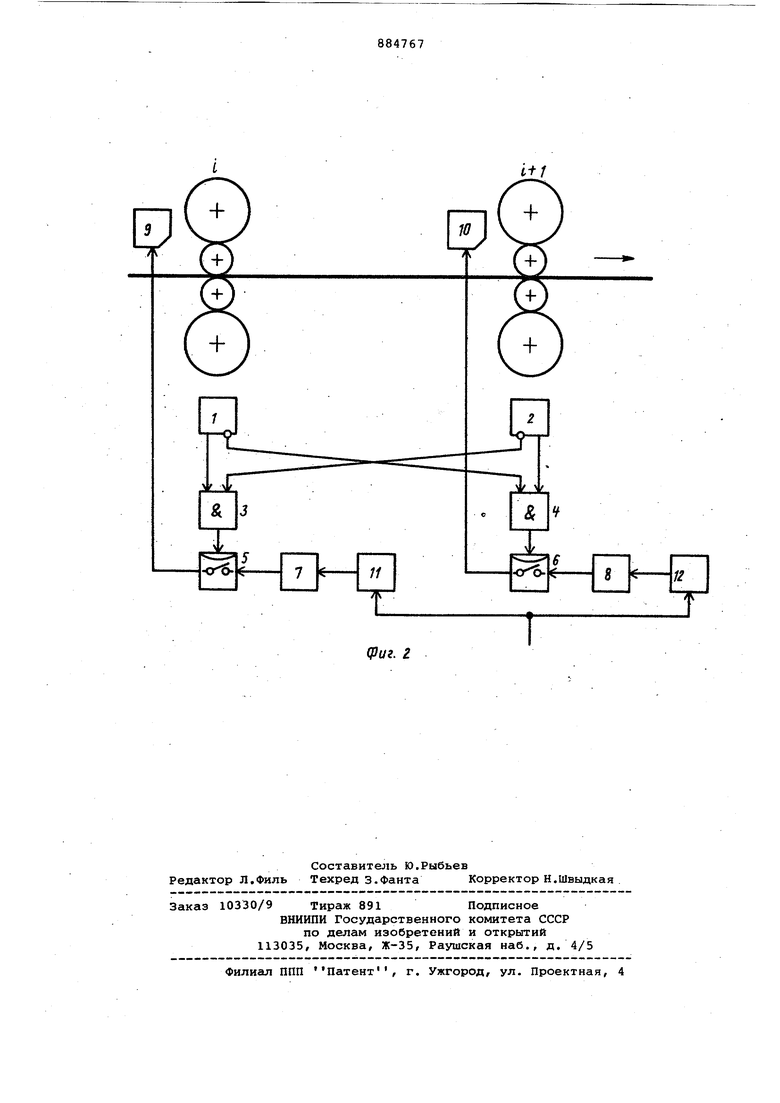

На фиг.1 изображена схема расположения регуляторов подачи смазоЧноохлаждающей жидкости на прокатной клети в области зон уширения деформируемого металла в качестве исполнительных органов предлагаемого устройства, которые в случае регулирования концентрации представляют из себя смесители, а при регулировании расхода - коллекторы.

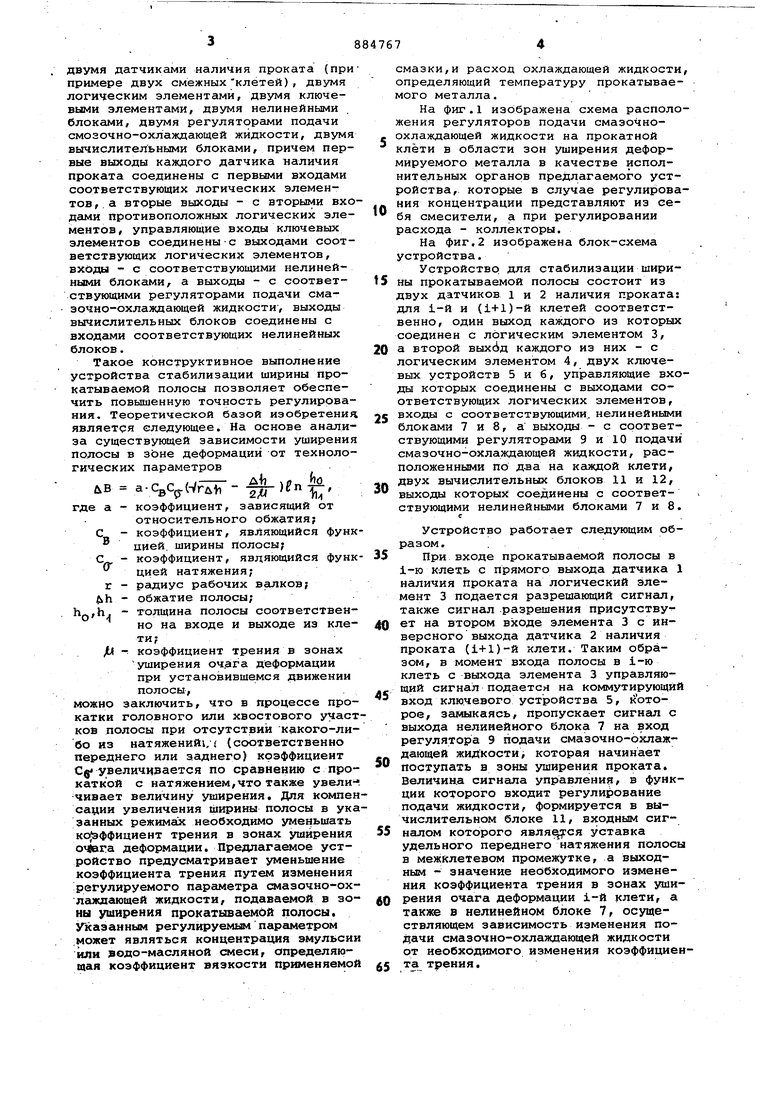

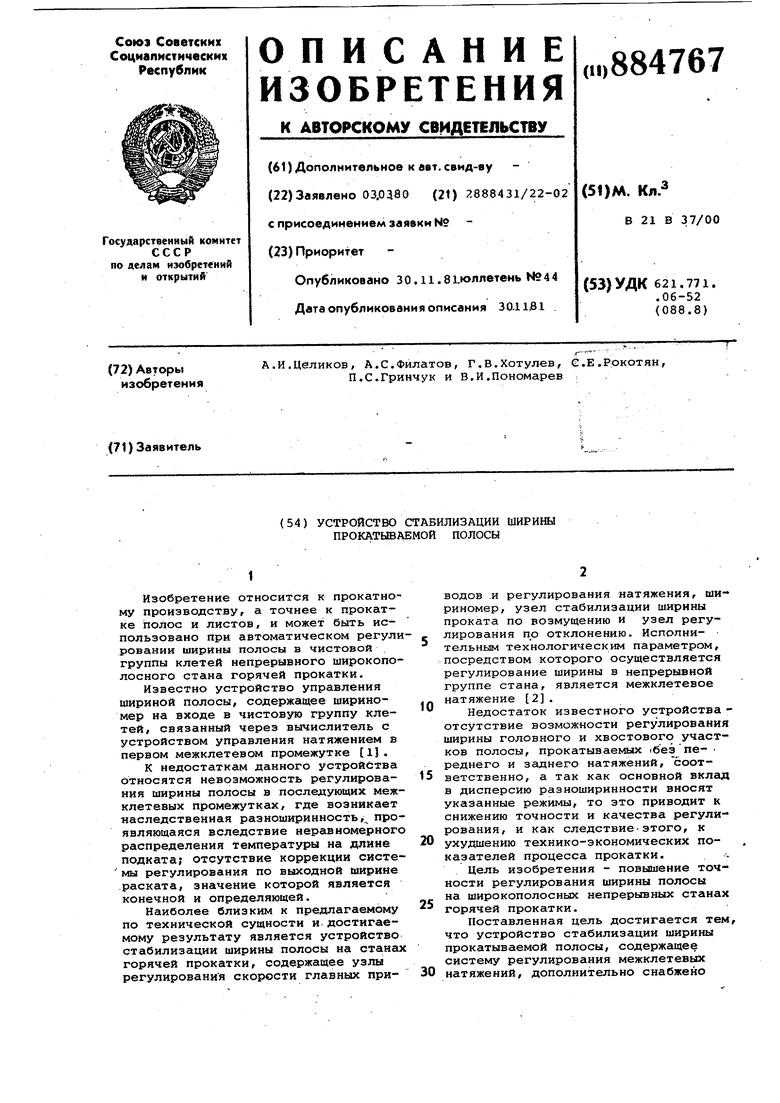

На фиг,2 изображена блок-схема устройства.

Устройство для стабилизации ширины прокатываемой полосы состоит из двух датчиков 1 и 2 наличия проката: для i-й и (1+1)-и клетей соответственно, один выход каждого из которых соединен с логическим элементом 3, а второй выхйд каждого из них - с логическим элементом 4, двух ключевых устройств 5 и 6, управляющие входы которых соединены с выходами соответствующих логических элементов, входы с соответствующими, нелинейными блоками 7 и 8, а выходы - с соответствующими регуляторс1ми 9 и 10 подачи смазочно-охлаждающей жидкости, расположенными по даа на каждой клети, двух вычислительных блоков 11 и 12, выходы которых соединены с соответствующими нелинейными блоками 7 и 8.

с

Устройство работает следующим образом. .

При входе прокатываемой полосы в 1-ю клеть с прямого выхода датчика 1 наличия проката на логический элемент 3 подается разрешающий сигнал, также сигнал .разрешения присутствую ет на втором входе элемента 3 с инверсного выхода датчика 2 наличия проката (1+1)-й клети. Таким образом, в момент входа полосы в 1-ю клеть с выхода элемента 3 управляющий сигнал подается на коммутирующий вход клю.чевого устройства 5, которое, замыкаясь, пропускает сигнал с выхода нелинейного блока 7 на вход регулятора 9 подачи смазочно-охлаждающей жидкости, которая начинает поступать в зоны уширения проката. Величина сигнала управлени, в функции которого входит регули)ование подачи жидкости, формируется в вычислительном блоке 11, входным сигналом которого являйся уставка удельного переднего натяжения полосы в межклетевом промежутке, а выходным - значение необходимого изменения коэффициента трения в зонах уширения очага деформации i-й клети, а также в нелинейном блоке 7, осуществляющем зависимость изменения подачи смазочно-охлаждающей жидкости от необходимого изменения коэффициента трения. В момент захода головы полосы вследующую (1-И)-ю клеть срабатывает датчик 2 наличия проката и с его ин версного входа поступает запрещающий сигнал на логический элемент 3 тем самым прерывая поступление сигнала отработки в исполнительный орган регулятора 9. Таким образом, происходит компенсация уширения голо вы полосы из-за отсутствия переднего натяжения в очаге деформации 1-й кле ти . Остальная часть устройства (фиг.2) рассчитана на работу при выходе хвоста полосы из i-й клети и функционирует аналогичным образом. Предлагаемое устройство обеспечивает повышение качества прокатного металла за счет снижения разноширинности, а также позволяет увеличить выход годного проката путем уменьшения расхода металла на обрез. Формула изобретения У стройке ТВ о стабилизации ширины прокатываемой полосы, содержащее систему регулирования межклетевых натяжений, отличающееся тем, что, с целью повышения точности стабилизации ширины проката при отсутствии натяжения на переднем и заднем концах полосы, оно дополнительно снабжено двумя датчиками йаличия проката (на примере двух смежных клетей), двумя логическими элементами, двумя ключевыми элементами, дйумя нелинейными блоками, двумя регуляторами подачи смазочно-охлаждающей жидкости, двумя вычислительными блоками, причем первые выходы каждо-t го датчика наличия проката соедине- -. ны с первыми входами соответствующих голических элементов, а вторые в ыходы - с вторьми входами противоположных логических элементов, управляющие входы ключевых элементов соединены с выходами соответствующих логических элементов, входы - с соответствукяцими нелинейными блокгили, а выходы - с соответству1бщиМи I регуляторами подачи бмаэочно-чхлаждающей жидкости .выходы вычислительных блоков соединены с входами соответствующих нелинейных блоков. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 604598, кл. В 21 В 37/00, 1976. 2.Авторское свидетельство СССР 534265, кл. В 21 В 37/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического регулирования профиля прокатываемой полосы | 1974 |

|

SU880530A1 |

| Устройство для измерения межклетевого натяжения на непрерывном стане горячей прокатки | 1976 |

|

SU601062A1 |

| Регулятор температуры полосы на выходе стана горячей прокатки | 1976 |

|

SU656682A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПЛОСКОСТНОСТИ ПОЛОС | 2000 |

|

RU2189875C2 |

| Регулятор температуры полосы на выходе стана горячей прокатки | 1977 |

|

SU716659A1 |

| Устройство для регулирования формы полосы в процессе непрерывной прокатки | 1990 |

|

SU1729644A1 |

| Устройство для автоматического регулирования формы полосы | 1990 |

|

SU1705072A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1979 |

|

SU863037A1 |

| Адаптивный регулятор размеров проката на сортовом стане | 1980 |

|

SU959861A1 |

| Устройство для определения среднейТОлщиНы СТЕНКи ТРуб | 1979 |

|

SU831255A1 |

(Риг. 2

Авторы

Даты

1981-11-30—Публикация

1980-03-03—Подача