Изобретение относится к металлургическом промышленности и может быт ь непользовано автоматизации тонколистовых прочлгных станов, в частности для регулирования формы полосы.

Цель изобретения - стабилизация процесса прокатки, улучшение качества получаемой полосы и увеличение выхода полного.

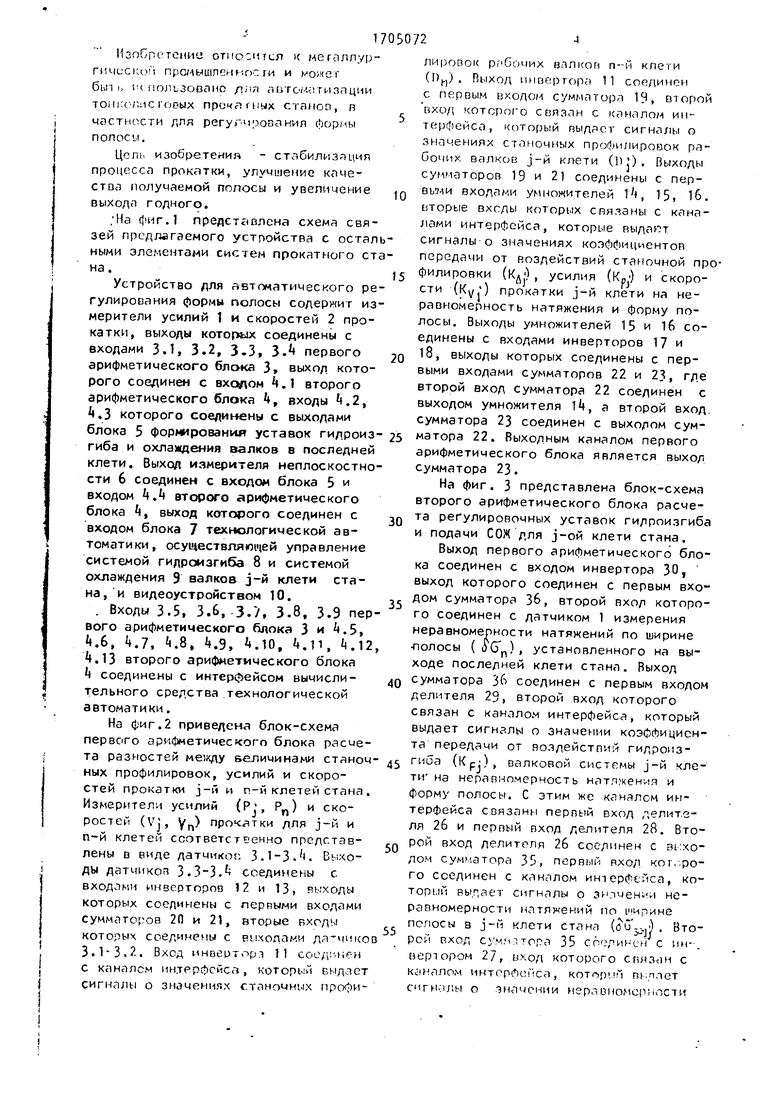

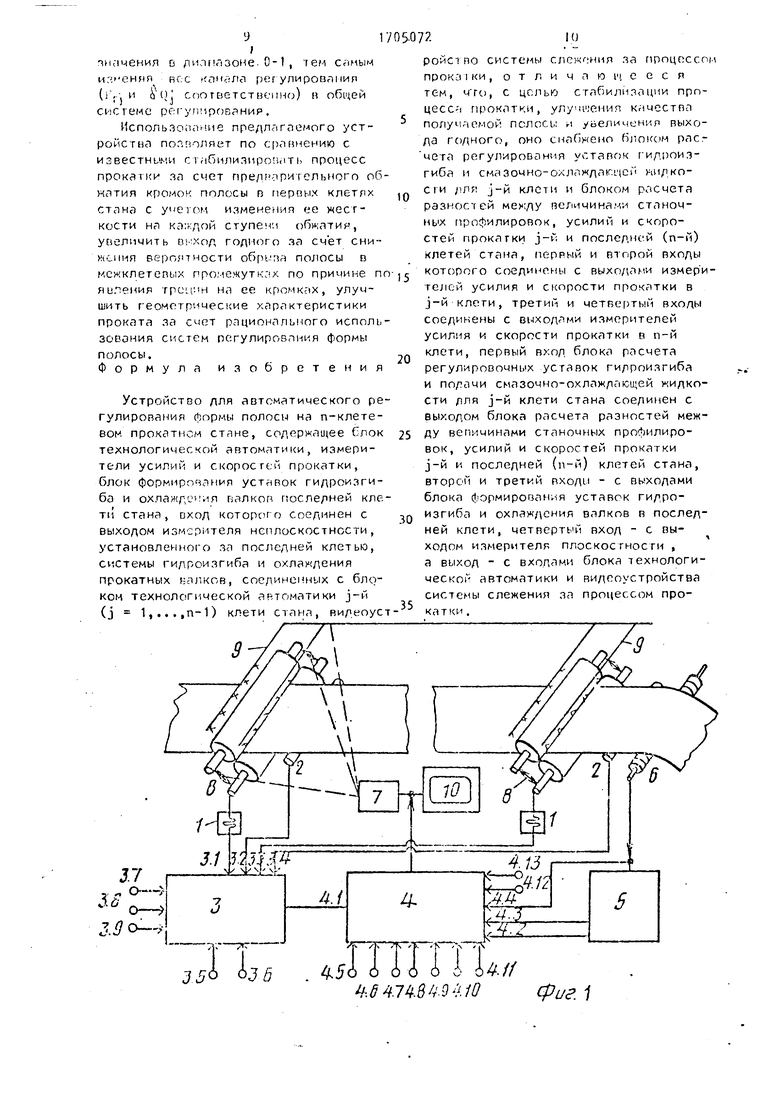

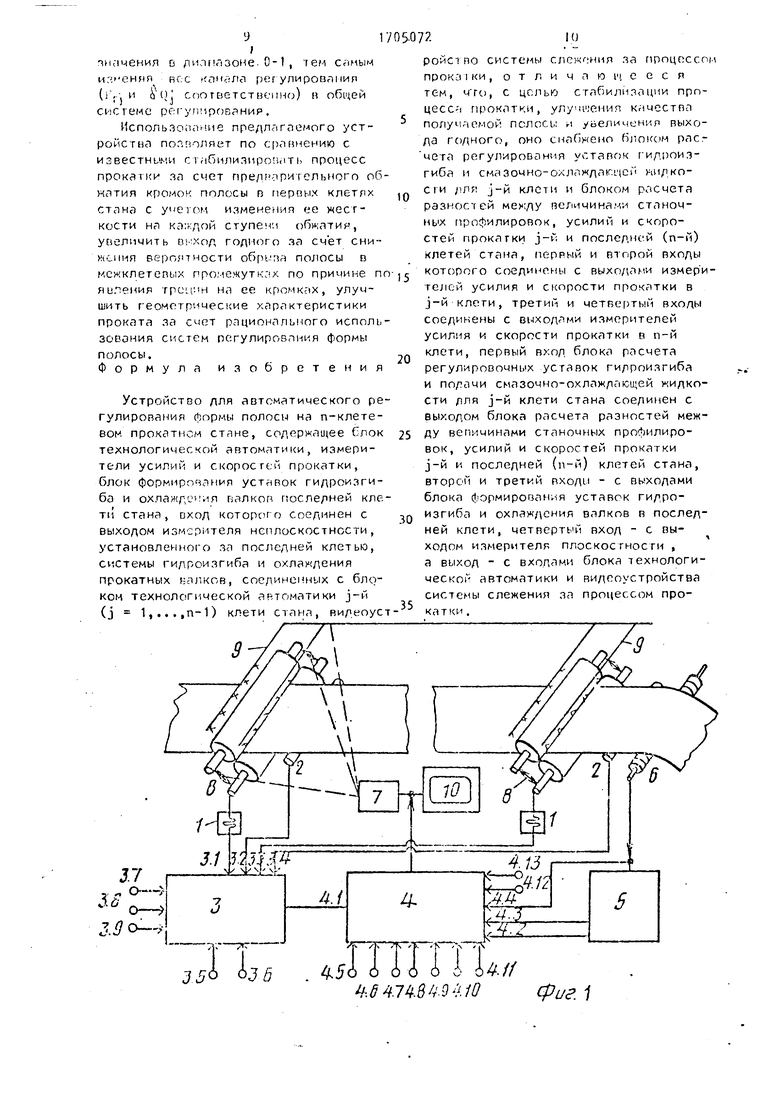

;На Фиг.1 представлена схема связей предлагаемого устройства с осталными элементами систем прокатного стна .

Устройство для автоматического регулирования формы полосы содержит измерители усилий 1 и скоростей 2 прокатки, выходы которых соединены с входами 3.1, 3.2, 3.3, 3.4 первого арифметического блока 3, выход которого соединен с входом 4.1 второго арифметического блока 4, входы 4.2, 4 .3 которого соединены с выходами блока 5 формирования уставок гидроизгиба и охлаждения валков в последней клети. Выход измерителя неплоскостности 6 соединен с входом блока 5 и входом 4.4 второго арифметического блока 4, выход которого соединен с входом блока 7 технологической автоматики, осуществляющей управление системой гидромзгиба 8 и системой охлаждения 9 валков j-й клети стана, и видеоустройством 10.

. Входы 3.5, 3.6, 3.Л 3.8, 3.9 первого арифметического блока 3 и 4.5, 4.6, 1.7, 4.8, 4.9, 4.10. 4.11, -4.12 4.13 второго арифметического блока 4 соединены с интерфейсом вычислительного средства.технологической автоматики.

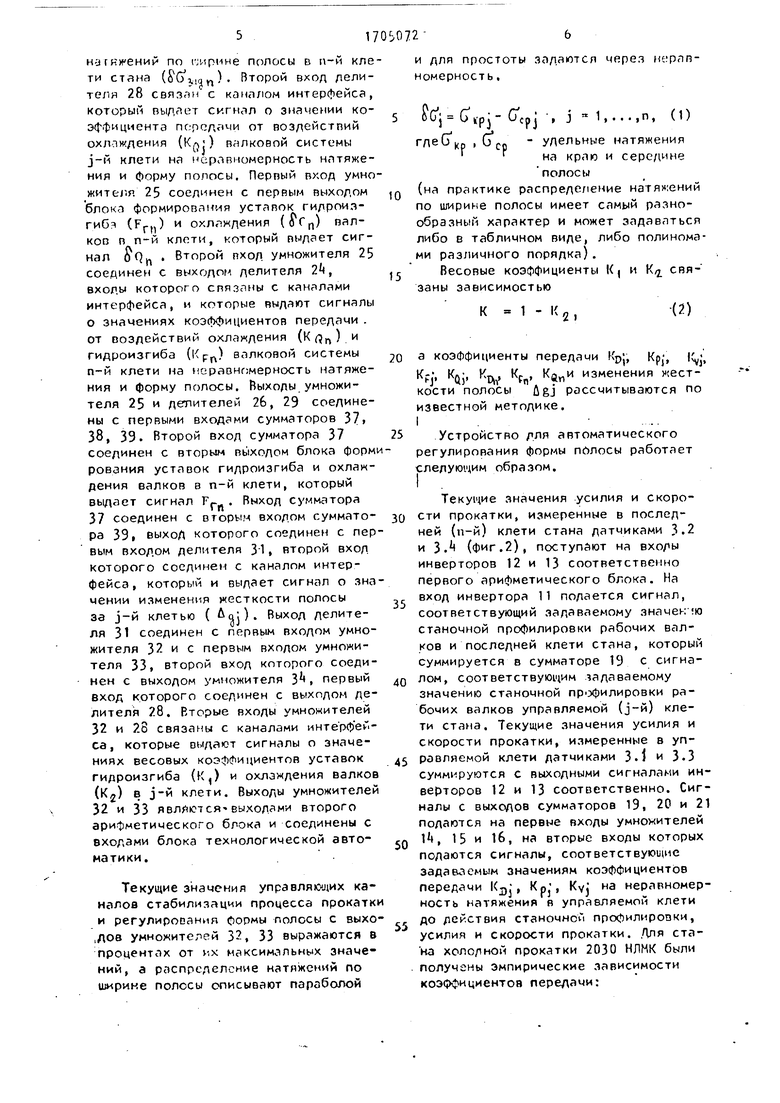

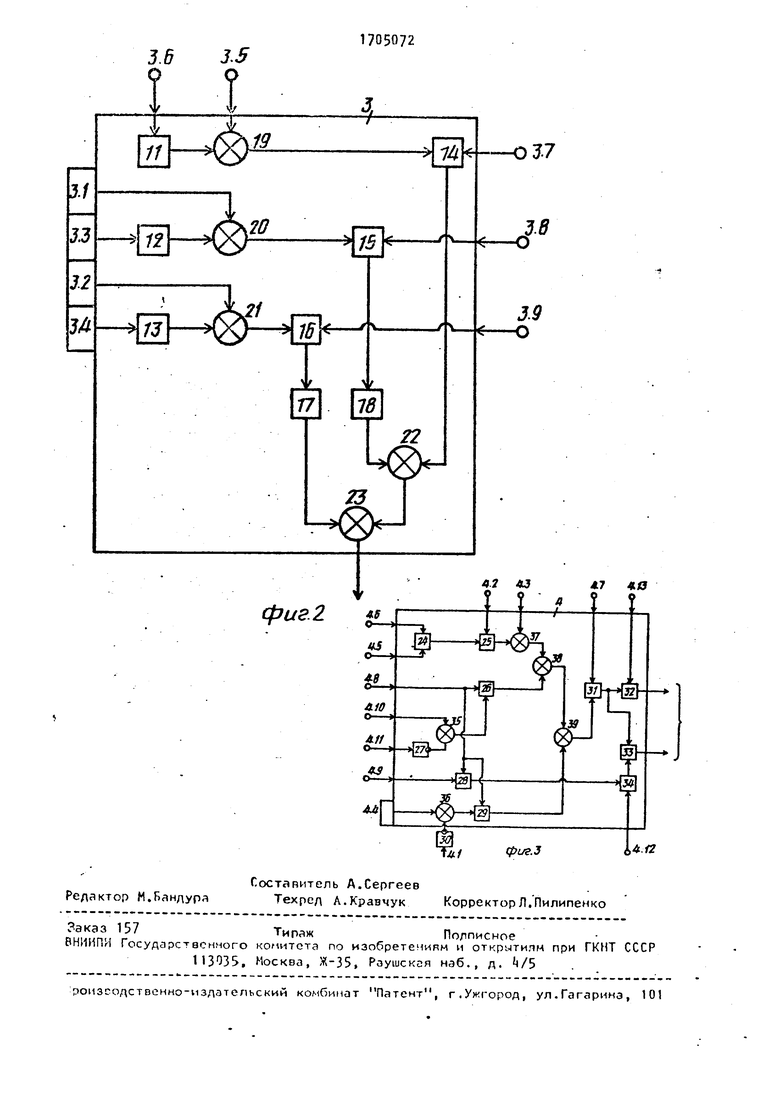

На фиг.2 приведена блок-схема первого арифметического блока расчета разностей между величинами станочных профилировок, усилий и скоростей прокатки j-rt и n-й клетей стана . Измерители усилий (Pj, РП и ско ростей (Vj, yn) прокатки для j-й и n-й клетей ссответстеенно представлены в виде датчиков 3.1-3.4. Выходы датчиков 3.3-3.4 соединены с входами инверторов 12 и 13, выходы которых соединены с лерпыми входами сумматоров 2П и 21, вторые входы которых соединены с выходами датчико 3.1-3.-. Вход инвертор.-) 11 соединен с каналом интерфейса, который выдает сигналы о значениях станочных профи0

5

0

5

0

5

0

5

0

5

лировок рабочих валков n-й клети ((.,). Выход инвертора 11 соединен с первым входом сумматора 14, второй вход которого связан с каналом интерфейса, который выдает сигналы о значениях станочных профилировок рабочих валков j-й клети (П.1). Выходы сумматоров 19 и 21 соединены с пер- вь7-1и входами умножителей 14, 15, 16. вторые вхсды которых связаны с каналами интерфейса, которые выдают сигналы о значениях коэффициентов передачи от воздействий станочной профилировки (Кд )( усилия (Кпу) и скорости (Ку ) прокатки j-й клети на неравномерность натяжения и форму полосы. Выходы умножителей 15 и 16 соединены с входами инверторов 17 и 18, выходы которых соединены с первыми входами сумматоров 22 и 23, где второй вход сумматора 22 соединен с выходом умножителя 14, а второй вход, сумматора 23 соединен с выходом сумматора 22. Выходным каналом первого арифметического блока является выход сумматора 23.

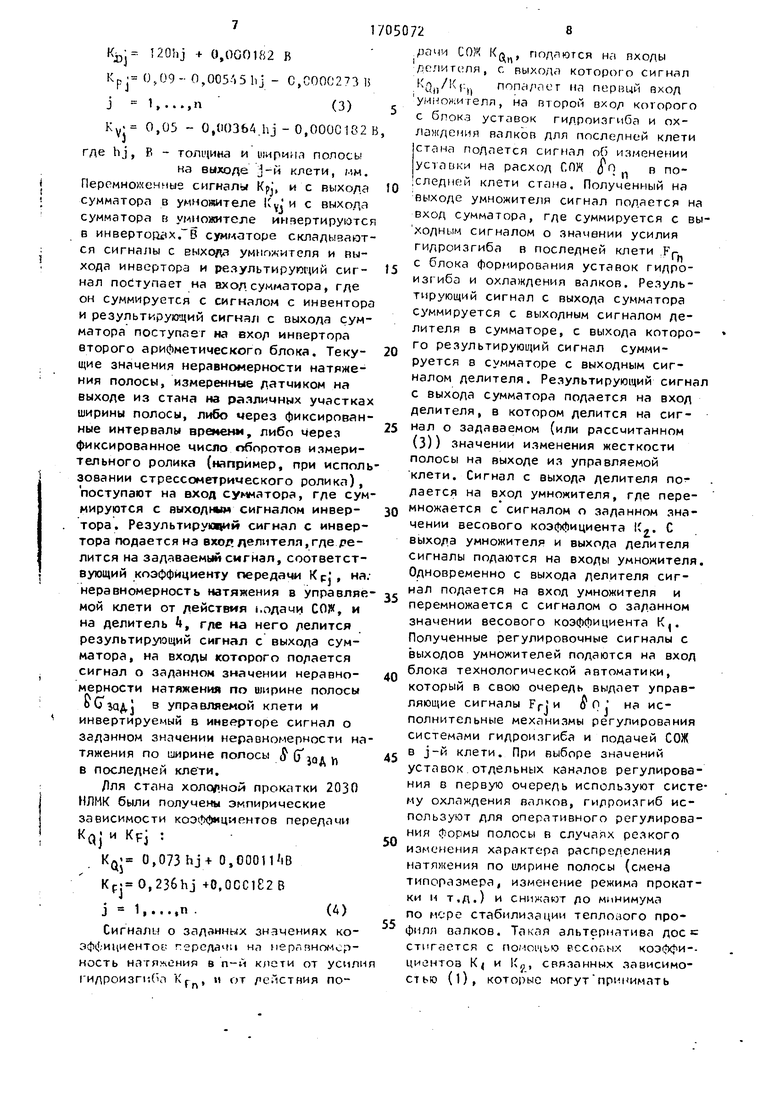

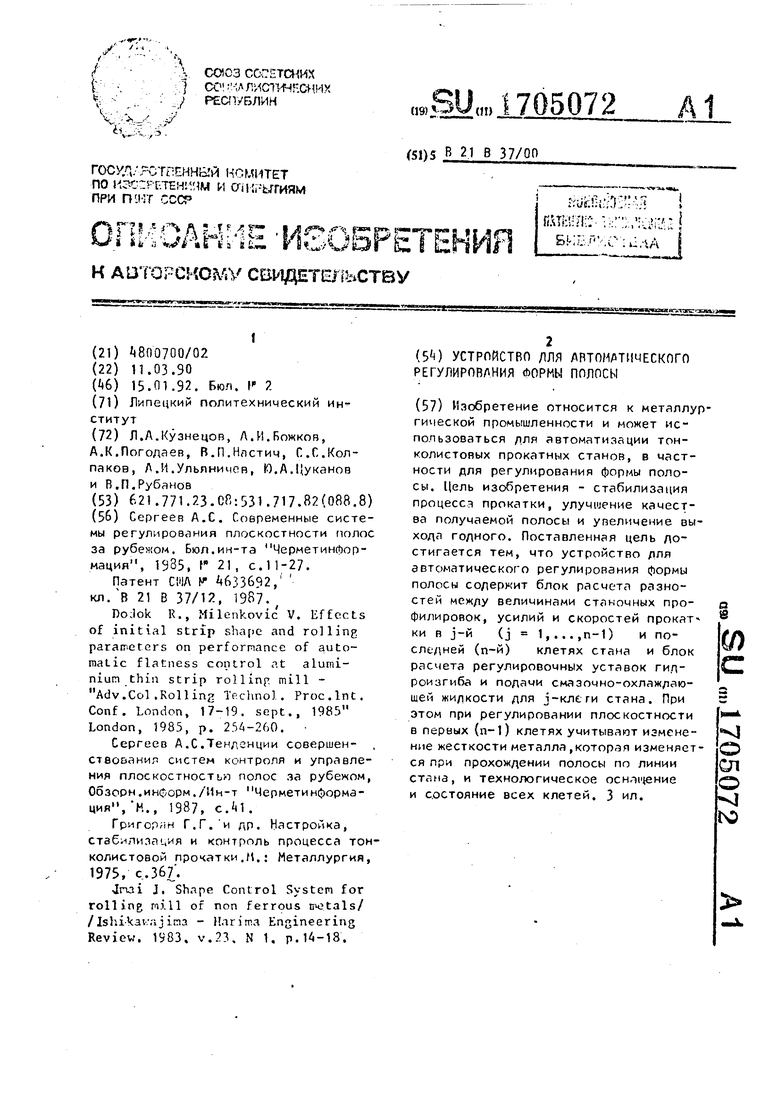

На фиг. 3 представлена блок-схема второго арифметического блока расчета регулировочных уставок гидроизгиба и подачи СОЖ для j-ой клети стана.

Выход первого арифметического блока соединен с входом инвертора 30, выход которого соединен с первым входом сумматора 36, второй вход которого соединен с датчиком 1 измерения неравномерности натяжений по ширине полосы (о(Гп), установленного на выходе последней клети стана. Выход сумматора 36 соединен с первым входом делителя 29, второй вход которого связан с каналом интерфейса, который выдает сигналы о значении коэффициента передачи от воядейстпий гидронз- гиба (Кр:), валковой системы j-й кле- ти- на неравномерность натлжения и форму полосы. С этим же каналом интерфейса связаны первый вход делителя 26 и первый вход делителя 28. Второй вход делителя 26 соединен с выходом сумматора 35, первый пход ког,,ро- го соединен с каналом интерфейса, который выдает сигналы о значении неравномерности натяжений по ширине полосы в j-й клети стана (tfGp.,j) . Втором пход сум.млтора 35 соединен с ин-. вертором 27,.вход которого связан с каналом интерфейса, которым т;пает сигналы о значении неравномерности

нагноений по ширине полосы в n-й клети стана (ЈG,qn) . Второй вход дели- теля 28 связан с каналом интерфейса, который выдает сигнал о значении коэффициента передачи от воздействий охлаждения () валковой системы j-й клети на неравномерность нптяже- ния и форму полосы. Первый вход умно жителя. 25 соединен с первым выходом блока формирования уставок гидроиз- гибз (РП1) и охлаждения (оГп) вал- кос в n-й клети, который выдает сигнал . Второй вход умножителя 25 соединен с выходом делителя 2, входы которого связаны с каналами интерфейса, и которые выдают сигналы о значениях коэффициентов передачи . от воздействий охлаждения () и гидроизгиба (Крп) валковой системы n-й клети на неравномерность натяжения и форму полосы. Выходы умножителя 25 и делителей 26, 29 соединены с первыми входами сумматоров 37 38, 39. Второй вход сумматора 37 соединен с вторым выходом блока формрования уставок гидроизгиба и охлаждения валков в n-й клети, который выдает сигнал F,- . Выход сумматора 37 соединен с вторым входом сумматора 39i выход которого соединен с первым входом делителя 31, второй вход которого соединен с каналом интерфейса, который и выдает сигнал о значении изменения жесткости полосы за j-й клетью ( qj). Выход делителя 31 соединен с первым входом умножителя 32 и с первым входом умножителя 33, второй вход которого соединен с выходом умножителя 3 первый вход которого соединен с выходом делителя .8. Вторые входы умножителей 32 и 28 связаны с каналами интерфейса, которые выдаст сигналы о значениях весовых коэффициентов уставок гидроизгиба (К,) и охлаждения валков (Kg) в j-й клети. Выходы умножителей 32 и 33 являются-выходами второго арифметического блока и соединены с входами блока технологической автоматики.

Текущие значения управляющих каналов стабилизации процесса прокатки и регулирования формы полосы с выхо- ,доа умножителей 32, 33 выражаются в процентах от их максимальных значений, а распределение натяжений по ширине полосы описывают параболой

и для простоты задаются через нкрлп- номерность.

сС1; СГСС

р

1

гдеС1 ,

1,...,п, (1)

PJ J

- удельные натяжения на краю и середине полосы

(на практике распределение натяжений по ширине полосы имеет самый разнообразный характер и может задаваться либо в табличном виде, либо полиномами различного порядка).

Весовые коэффициенты К( и К связаны зависимостью

К

1 - К

2 i

(2)

KFJ. KUJ- KtV KFn кости полосы ugj

KV

а коэффициенты передачи KD|, «p,-,

изменения жест- рассчитываются по известной методике.

Устройство для автоматического регулирования формы полосы работает следующим образом.

Текущие значения усилия и скорости прокатки, измеренные в последней (n-й) клети стана датчиками 3.2 и 3. (фиг.2), поступают на входы инверторов 12 и 13 соответственно первого арифметического блока. На вход инвертора 11 подается сигнал, соответствующий задаваемому значению станочной профилировки рабочих валков и последней клети стана, который суммируется в сумматоре 19 с сигналом, соответствующим задаваемому значению станочной профилировки рабочих валков управляемой (j-й) клети стана. Текущие значения усилия и скорости прокатки, измеренные в управляемой клети датчиками 3.1 и 3.3 суммируются с выходными сигналами инверторов 12 и 13 соответственно. Сигналы с выходов сумматоров 19, 20 и 21 подаются на первые входы умножителей И, 15 и 16, на вторые входы которых подаются сигналы, соответствующие задаваемым значениям коэффициентов

5

передачи К,

К,

Kyj на неравномер4Dj Pj vj ность натяжения в управляемой клети

до действия станочном профилировки, усилия и скорости прокатки. .Для стана холодной прокатки 2030 НЛМК были получены эмпирические зависимости коэффициентов передачи:

Kjjj 120hj + 0,000182 В Kpj 0,09- 0,005-15 lij - 0,0000273 H j 1,...,n(3) Kv- 0,05 - 0,00364.hj - 0,0000182 В

где hj, В - тотчина и ширина полосы на выходе J-й клети, мм. Перемноженные сигналь Кр., и с выходя сумматора в умножителе К у. и с выхода сумматора а умножителе инвертируются в инверторах.В сумматоре складываются сигналы с выхода умножителя и выхода инвертора и результирующий сигнал поступает на вход сумматора, где он суммируется с сигналом с инвентора и результирующий сигнал с выхода сумматора поступает на вход инвертора второго арифметического блока. Текущие значения неравномерности натяжения полосы, измеренные датчиком на выходе из стана на различных участках ширины полосы, либо через фиксированные интервалы времени, либо через фиксированное число оборотов измерительного ролика (например, при использовании стрессометрического ролика), поступают на вход сумматора, где суммируются с выходным сигналом инвертора. Результирующий сигнал с инвертора подается на вхоя делителя, где ре- лится на задаваемый сиг нал, соответствующий коэффициенту передачи Kpj, на: неравномерность натяжения в управляв мой клети от действия (.плачи СО)К, и на делитель , тле на него делится результирующий сигнал с выхода сумматора, на входы которого подается сигнал о заданном значении неравномерности натяжения по ширине полосы °СЧад1 в управляемой клети и инвертируемый в инверторе сигнал о заданном значении неравномерности натяжения по ширине полосы $ (Гчад ц в последней кле ти.

Лля стана холодной прокатки 2030 НЛМК были получены эмпирические зависимости коэффициентов передами

KQ KF; :

KQ 0,073 hj+ 0,00011 iB

,236hj +0,OCClЈ2 В

j 1,...,n .(A)

Сигналы о заданных значениях коэффициентов передачи нл перавномср- ность натяжения в n-й клети от усили гидроизп-.Оа КГп, от яе 1СТНИЯ по

JO

15

20

30

- $$ л

/050728

.дачи СОЖ К$„, подаются на пходы делителя, с выхода которого сигнал KQ()/|(: попадает на первый вход умножителя, на второй вход которого с блока уставок гидроизгиба и охлаждения валков для последней клети стана подается сигнал об изменении уставки на расход COW n n в последней клети стана. Полученный на выходе умножителя сигнал подается на вход сумматора, где суммируется с выходным сигналом о значении усилия гидроизгиба в последней клети :РГ с блока формирования уставок гидроизгиба и охлаждения валков. Результирующий сигнал с выхода сумматора суммируется с выходным сигналом делителя в сумматоре, с выхода которого результирующий сигнал суммируется в сумматоре с выходным сигналом делителя. Результирующий сигнал с выхода сумматора подается на вход делителя, в котором делится на сиг- 25 нал о задаваемом (или рассчитанном (3)) значении изменения жесткости полосы на выходе из управляемой клети. Сигнал с выхода делителя по дается на вход умножителя, где перемножается с сигналом о заданном значении весового коэффициента К. С выхода умножителя и выхода делителя сигналы подаются на входы умножителя. Одновременно с выхода делителя сигнал подается на вход умножителя и перемножается с сигналом о заданном значении весового коэффициента К. Полученные регулировочные сигналы с выходов умножителей подаются на вход блока технологической автоматики, который в свою очередь выдает управляющие сигналы Frj и $ 0 на исполнительные механизмы регулирования системами гидроизгиба и подачей СОЖ ., в j-й клети. При выборе значений

уставок отдельных каналов регулирования в первую очередь используют систему охлаждения валков, гидроизгиб используют для оперативного регулирования формы полосы в случаях резкого изменения характера распределения натяжения по ширине полосы (смена типоразмера, изменение режима прокатки и т.д.) и снижают до минимума по мере стабилизации теплозого про- фи ля валков. Такая альтернатива дос « стигается с помощью еесопых коэФфи-- циентов К и Кл, связанных зависимостью (1), которые могут принимать

40

50

значения с диапазоне.С-1, тем самым изменяя вес канала per улирования (iV. и iv()J соответственно) в общей системе регулирования.

Использование предлагаемого устройства позволяет по срамнению с известными стабилизировать процесс прокатки за смет предварительного об натия кромок полосы п первых клетях стана с учетом изменения ее жесткости на каждой ступени обжатия, увеличить выход, годного за счет сни- сиил вероятности обрыла полосы в

роист по системы слежения за процессом прокачки, о т л и ч а о i i e e с я тем, что, с целью стабилизации процесса прокатки, улучшения качества полумаемой полосы и увеличения выхода годного, оно снабжено блоком рас.- мета регулирования устапок гидроизгиба и смазочно-охлаждаиичей лидкости для j-й клети и блоком расчета разностей между величинами станочных профилировок, усилий и скоростей прокатки j-й и последней (п-й) клетей стана, первый и второй входы

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПЛОСКОСТНОСТИ ПОЛОС | 2000 |

|

RU2189875C2 |

| Устройство для гидроизгиба рабочих валков непрерывного прокатного стана | 1986 |

|

SU1359037A1 |

| Устройство для регулирования формы полосы в процессе непрерывной прокатки | 1990 |

|

SU1729644A1 |

| Устройство для регулирования раствора и профиля валков листопрокатного стана | 1981 |

|

SU1014615A1 |

| Устройство для регулирования формы полосы при непрерывной прокатке | 1990 |

|

SU1685566A1 |

| Устройство для автоматического управления моталкой непрерывного стана холодной прокатки | 1984 |

|

SU1202653A1 |

| Устройство для измерения натяжения полосы между клетями непрерывного сортового прокатного стана | 1989 |

|

SU1673234A1 |

| Устройство управления подачей эмульсии на многоклетевом стане | 1982 |

|

SU1047564A1 |

| Устройство для регулирования профиля рабочих валков стана кварто | 1982 |

|

SU1065053A1 |

| Устройство для компенсации биения валков прокатной клети | 1983 |

|

SU1100020A1 |

Изобретение относится к металлургической промышленности и может использоваться для автоматизации тонколистовых прокатных станов, в частности для регулирования формы полосы. Цель изобретения - стабилизация процесса прокатки, улучшение качества получаемой полосы и увеличение выхода годного. Поставленная цель достигается тем, что устройство для автоматического регулирования формы полосы содержит блок расчета разностей между величинами станочных про- филировок, усилий и скоростей прокат ки в j-й (j 1,...,п-1) и последней (n-й) клетях стана и блок расчета регулировочных уставок гид- роизгиба и подачи смазочно-охлаждаю- шей жидкости для j-клсги стана. При этом при регулировании плоскостности в первых (п-1) клетях учитывают изменение жесткости металла,которая изменяется при прохождении полосы по линии стана, и технологическое осн.-нцение и состояние всех клетей. 3 ил. СО с vj о ел о ю

межсетевых промежутках по причине по-)5 которого соединены с выходами измерителеи усилия и скорости прокатки в j-й клети, третий и четвертый входы соединены с выходами измерителей усилия и скорости прокатки в п-й клети, первый вход, блока расчета регулировочных уставок гидроизгиба и подачи смазочно-охлаждающей жидкости для j-й клети стана соединен с выходом блока расчета разностей межявлеиия трсцпн на ее кромках, улучшить геометрические характеристики проката за смет рационального использования систем регулирования формы

полосы.20 Формула изобретения

телеи усилия и скорости прокатки в j-й клети, третий и четвертый вход соединены с выходами измерителей усилия и скорости прокатки в п-й клети, первый вход, блока расчета регулировочных уставок гидроизгиба и подачи смазочно-охлаждающей жидк сти для j-й клети стана соединен с выходом блока расчета разностей ме

Устройство для автоматического регулирования формы полосы на п-клете- вом прокатном стане, содержащее блок 25 ДУ вепичинами станочных профилиро- технологической автоматики, измери-вок, усилий и скоростей прокатки

j-й и последней (п-й) клетей стана второй и третий входы - с выходами блока формирования уставок гидроизгиба и охлаждения валков в после ней клети, четвертый вход - с выходом измерителя плоскостности , а выход - с входами блока технологи ческой автоматики и видеоустройства системы слежения за процессом прокатки .

тели усилий и скоростей прокатки, блок формирования уставок гидроизгиба и охлаждения валков последней клети стана, вход которого соединен с выходом измерителя неплоскостности, установленного за последней клетью, системы гидроизгиба и охлаждения прокатных валков, соединенных с блоком технологической автоматики j-й

(j 1,...,п-1) клети стана, видеоустjjA A

3-6

45

телеи усилия и скорости прокатки в j-й клети, третий и четвертый входы соединены с выходами измерителей усилия и скорости прокатки в п-й клети, первый вход, блока расчета регулировочных уставок гидроизгиба и подачи смазочно-охлаждающей жидкости для j-й клети стана соединен с выходом блока расчета разностей межДУ вепичинами станочных профилиро- вок, усилий и скоростей прокатки

ДУ вепичинами станочных профилиро- вок, усилий и скоростей прокатки

j-й и последней (п-й) клетей стана, второй и третий входы - с выходами блока формирования уставок гидроизгиба и охлаждения валков в последней клети, четвертый вход - с выходом измерителя плоскостности , а выход - с входами блока технологической автоматики и видеоустройства системы слежения за процессом прокатки .

I га

Фиг. 1

1705072

Авторы

Даты

1992-01-15—Публикация

1990-03-11—Подача