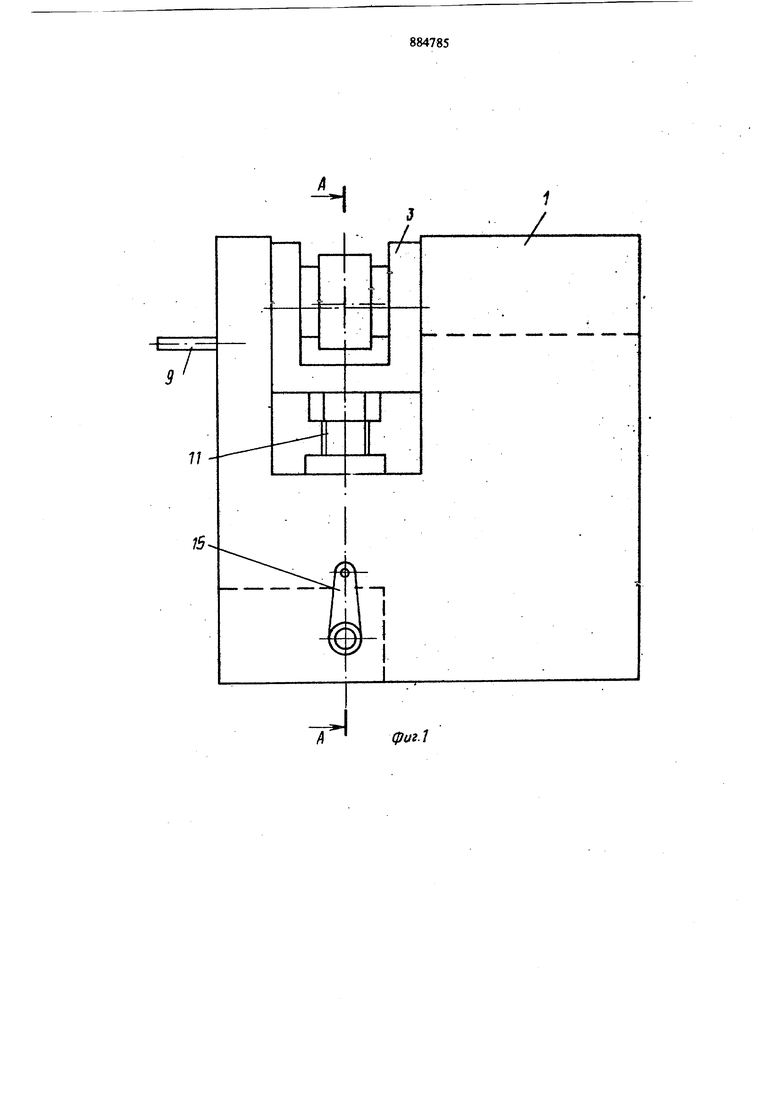

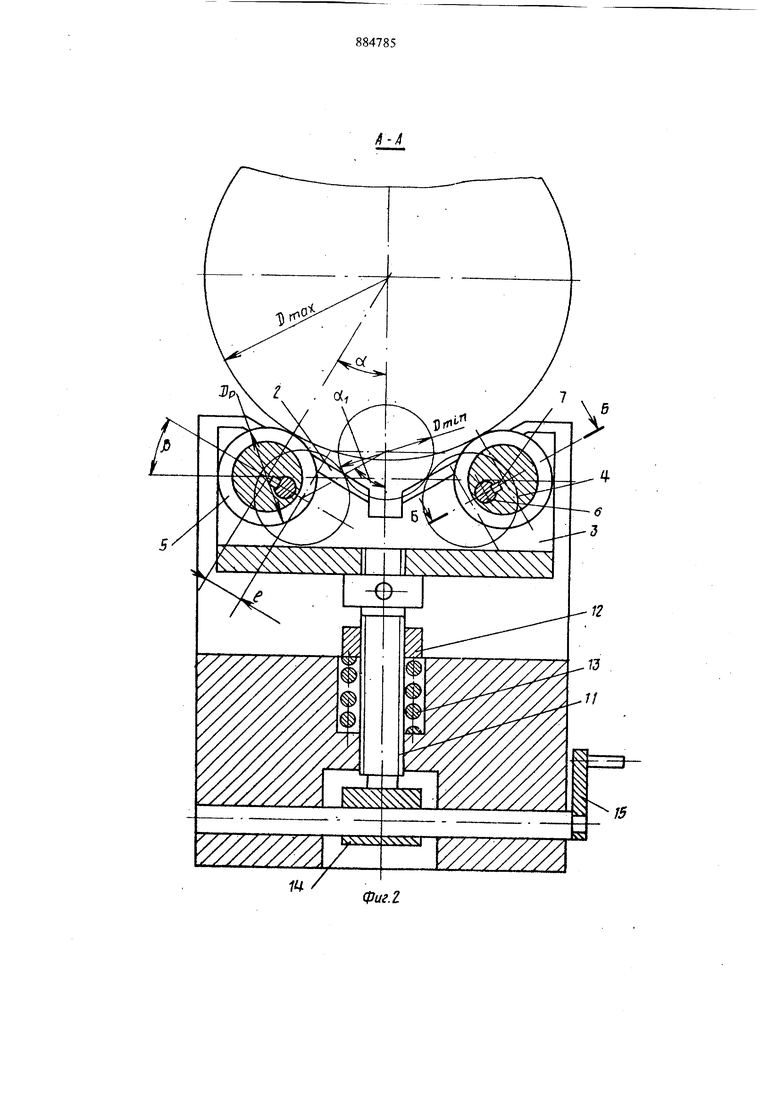

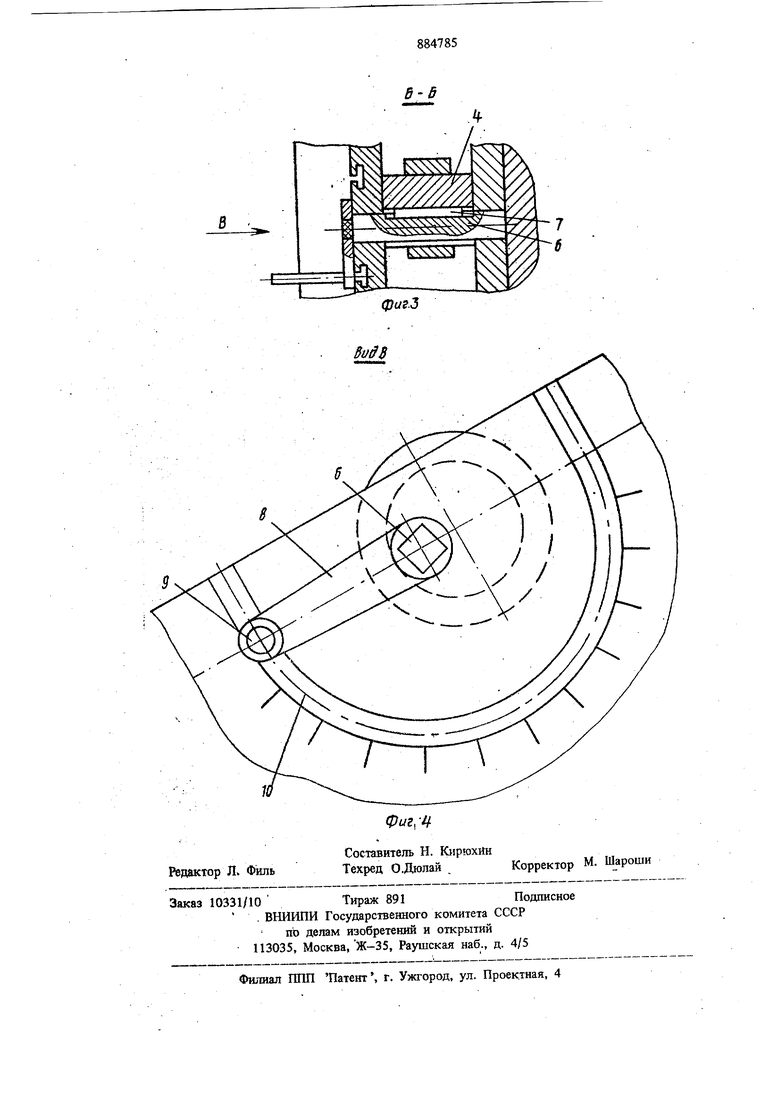

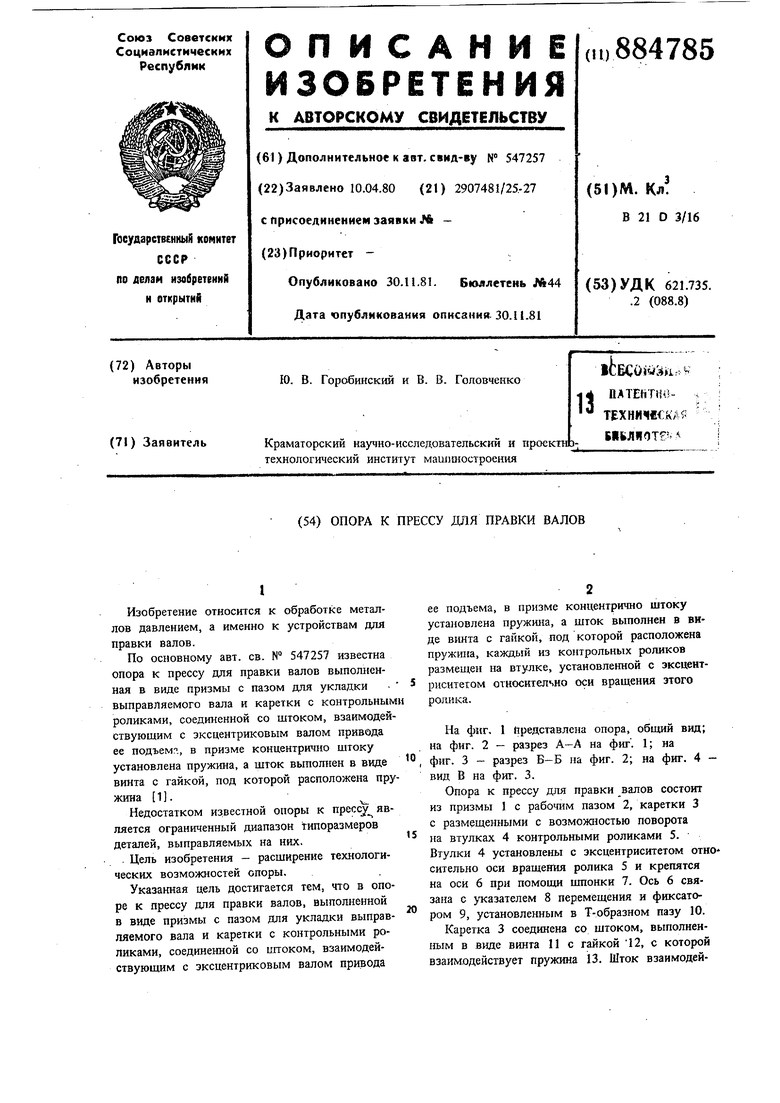

Изобретение относится к обработке металлов давлением, а именно к устройствам для правки валов. По основному авт. св. N 547257 известна опора к прессу для правки валов выполненная в виде призмы с пазом для укладки выправляемого вала и каретки с контрольным роликами, соединенной со штоком, взаимодей ствующим с эксцентриковым валом привода ее подъем., в призме концентрично штоку установлена пружина, а шток выполнен в виде винта с гайкой, под которой расположена пру жина 1 . Недостатком известной опоры к npeccj является ограниченный диапазон типоразмеров деталей, выправляемых на них. . Цель изобретения - расширение технологических возможностей опоры. Указанная цель достигается тем, что в опо ре к прессу для правки валов, выполненной в виде призмы с пазом для укладки выправ ляемого вала и каретки с контрольными роликами, соединенной со иггоком, взаимодействующим с эксцентриковым валом привода ее подъема, в призме концентрично штоку установлена пружина, а шток выполнен в виде винта с гайкой, под которой расположена пружш1а, каждый из контрольных роликов размещен па втулке, установленной с эксцентриситетом откосктелчно оси вращения этого ролика. На фиг, 1 Представлена опора, общий вид; на фиг. 2 - разрез А-Л на фиг . 1; иа фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 вид В на фиг. 3. Опора к прессу для правки валов состоит из призмы 1 с рабочим пазом 2, каретки 3 с размещенными с возможностью поворота на втулках 4 контрольными роликами 5. Втулки 4 установлены с эксцентриситетом относительно оси вращения ролика 5 и крепятся на оси 6 при помощи шпонки 7. Ось 6 связана с утсазателем 8 перемещения и фиксатором 9, установленным в Т-образном пазу 10. Каретка 3 соединена со штоком, выполненным в виде винта 11 с гайкой 12, с которой взаимодействует пружина 13. Шток взаимодействует с эксцентриковым валом 14 при пово роте рукоятки 15. Устройство работает следующим образом. Для правки вала пресс снабжают двумя опорами (не показаны). В зависимости от ве са выпрямляемого вала с помощью винта 11 взаимодействующего с гайкой 12, каретку 3 устанавливают таким образом, чтобы после укладки вала на контрольные ролики 5 обеспечить оптимальный зазор между винтом 11 и эксцентриковым валом 14, угол поворота которого при этом равен нулю. Перед началом процесса правки производят наладку роликов 5 на необходимый размер в зависимости от диаметра выпрямляемого вала, для чего ось 6 с посаженной на нее при помощи итонки 7 втулкой 4 по указателю 8 перемещения поворачивают на угол, соответствующий необходимому перемещению t и фиксируют в заданном положении фиксатор 9. Величшга перемещения t устанавливается расчетным путем. g, (DmaxDp)-siHoC-() sin°Ci 2 cos -диаметр большего вала; - диаметр меньщего вала; -диаметр ролика; -половина угла охвата больщего вала; -половина угла охвата меньшего вала; угол между плоскостью, проходящей по осям симметрично ра положенных роликов и плоскос по которой происходит перемещ ние оси ролика при наладке. После наладки узла каретки 3 йа опоры укладывают выпрямляемый вал, который оказывается приподнятым над призмой 1. Под действием усилия правки подпружиненная каретка утопает в пазу призмы 1, и усилие правки воспринимается призмой. После снятия усилия правки каретки 3 снова поднимают вал над призмой 1; поворотом рукоятки 15 эксцентриковый вал 14 вводится во взаимодействие с винтом 11, при этом система становится жесткой и осуществляется контроль вала. Поворот вала при контроле производится с помощью съемного привода (не показан), взаимодействующего с узлом ролика 5 каретки 3. Благодаря возможности переналадки опоры для правки валов при переходе с одного типоразмера детали на другой исключается необходимость изготовления дополнительной оснастки, сокращается вспомогательное время на обработку деталей, распшряются технологические возможности. Формула изобретения Опора к прессу для правки валов по авт. св. N 547257, отлнча:ющаяся тем, что, с целью расщнрения технологических возможностей, каждый из контрольных ролнков размещен на втулке, установленной с эксцентриситетом относительно оси вращения этого ролика. Источники информацин, принятые во внимание при. экспертизе 1. Авторское свидетельство СССР № 547257, кл, В 21 D 3/16, 1974. 7

7

1Ц.

фиг. г %

| название | год | авторы | номер документа |

|---|---|---|---|

| Опора к прессу для правки валов | 1975 |

|

SU547257A1 |

| ОПОРА ДЛЯ ПРАВКИ И КОНТРОЛЯ ПРОГИБА ВАЛОВ | 2006 |

|

RU2319567C2 |

| ОПОРА ДЛЯ ПРАВКИ И КОНТРОЛЯ ПРОГИБА ВАЛОВ | 2006 |

|

RU2319568C2 |

| Штамп-автомат для изготовления изделий из проволоки | 1989 |

|

SU1726097A1 |

| Устройство для правки длинномерного материала | 1990 |

|

SU1784337A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПРАВКИ ПОЛОК ОБОДА КОЛЕСА (ВАРИАНТЫ) | 2012 |

|

RU2529263C2 |

| СТАНОК ДЛЯ ПРАВКИ КЛАПАНА | 2000 |

|

RU2188093C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ | 1992 |

|

RU2021092C1 |

| СТЕНД ДЛЯ ПРАВКИ ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 2004 |

|

RU2281176C2 |

| Устройство для доводки деталей | 1984 |

|

SU1252143A2 |

Авторы

Даты

1981-11-30—Публикация

1980-04-10—Подача