Изобретение относится к обработке металлов давлением, конкретнее к устройствам для правки длинномерных валов и других подобных деталей.

Известны опоры, снабженные призмой опорной (ГОСТ 12195-66 - Приспособления станочные. Призмы опорные. Конструкция, аналог). Они обеспечивают правку валов с небольшим прогибом без зажима, так как пои правке вал удерживается на призмах от проворота за счет сил трения. Для зажима валов с большим прогибом опоры дополнительно снабжаются откидным прихватом (Ансеров М.А. Приспособление для металлорежущих станков. - Л., Машиностроение, 1975, с.38, рис 1.40, аналог).

Однако такие опоры снижают производительность труда при использовании их для валов с широким диапазоном размера по диаметру.

Известен механизм самоцентрирующийся для зажима деталей с встречным перемещением посредством винта (Болотин Х.Л., Костромин Ф.П.. Станочные приспособления. - М., Машиностроение, 1973, с.68, рис.33, аналог).

Достоинством призматических опор является то, что призмы позволяют ориентировать валы с широким диапазоном размера по диаметру относительно вертикальной оси бойка пресса.

Но отсутствие на опорах контрольных призм снижает производительность труда из-за переукладки длинномерных валов, особенно с массой около 50 кг, с правильной на контрольную призму и наоборот, особенно при многократной правке.

Наиболее близким по технической сущности к заявляемому объекту является опора к прессу для правки валов (а.с. СССР №411938, кл. В21D 3/16, 1970, прототип), выполненная в виде призмы с угловым вырезом для укладки выправленного вала, притом опора снабжена установленной в образованном в призме пазу и имеющей поперечный угловой вырез кареткой со смонтированными на ней симметрично относительно выреза роликами и цилиндрическим штоком, при этом цилиндрический шток смонтирован с возможностью взаимодействия с эксцентриковым валом, установленным в расточках призмы.

Недостатком известной опоры является то, что точность контроля на роликах ниже, чем на призмах, к тому же для подъема и опускания вала требуются дополнительные затраты времени на поворот эксцентрикового вала. Указанные недостатки влияют на производительность труда.

Задача изобретения - механизировать операцию переукладки вала с призмы на призму для облегчения ручного труда и повышения производительности труда путем совмещения на одной опоре контрольной и правильной призмы, сохраняя при этом ориентацию валов относительно вертикальной оси бойка пресса.

Технический результат достигается тем, что опора для правки и контроля прогиба валов, содержащая правильную призму с угловым вырезом для укладки выправляемого вала, при этом она снабжена контрольной призмой, установленной на пружине сжатия с возможностью перемещения в вертикальной плоскости, правильная и контрольная призмы размещены рядом на основании и имеют возможность продольного перемещения, при этом контрольная призма расположена выше продольной, боковые грани контрольной призмы имеют регулировочные планки, выполнены в сечении в виде «ласточкина хвоста» в сопряжении с упомянутыми регулировочными планками для обеспечения возможности ее перемещения вниз до уровня правильной призмы при осуществлении правки.

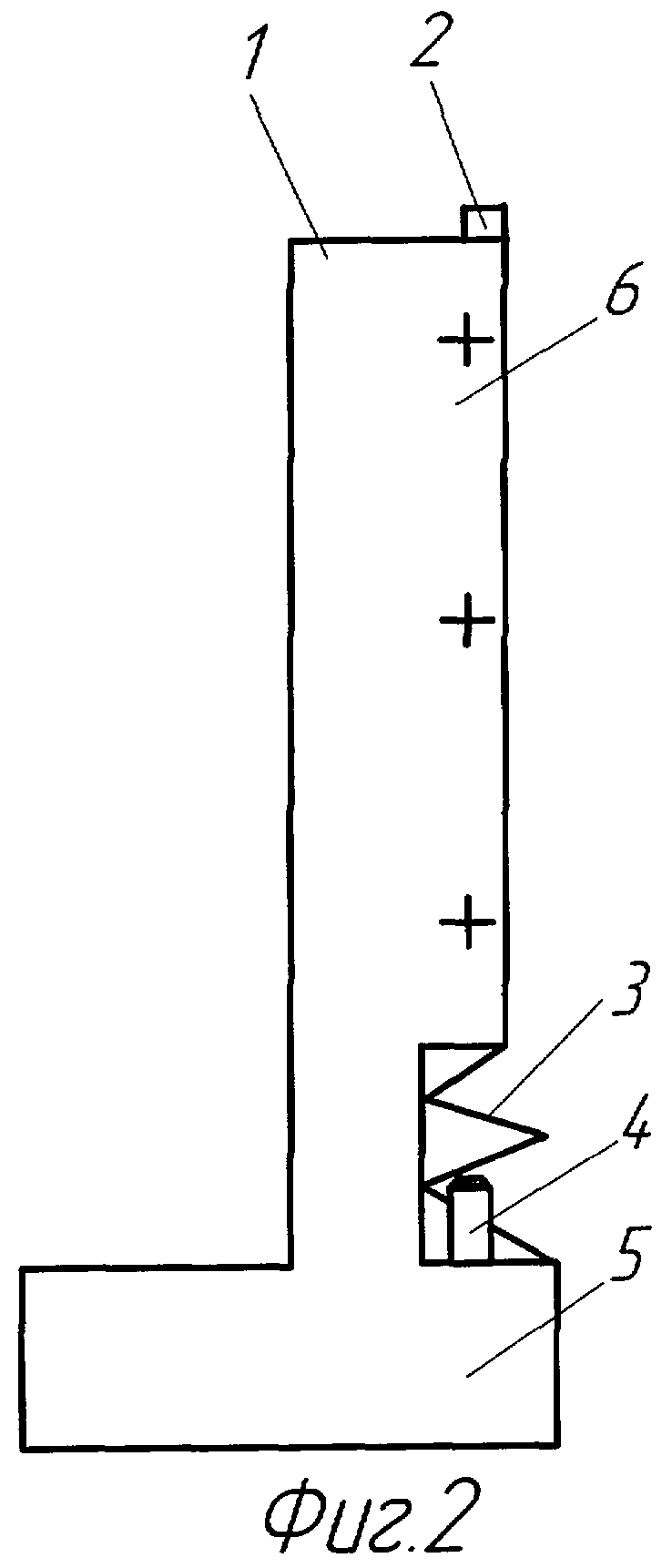

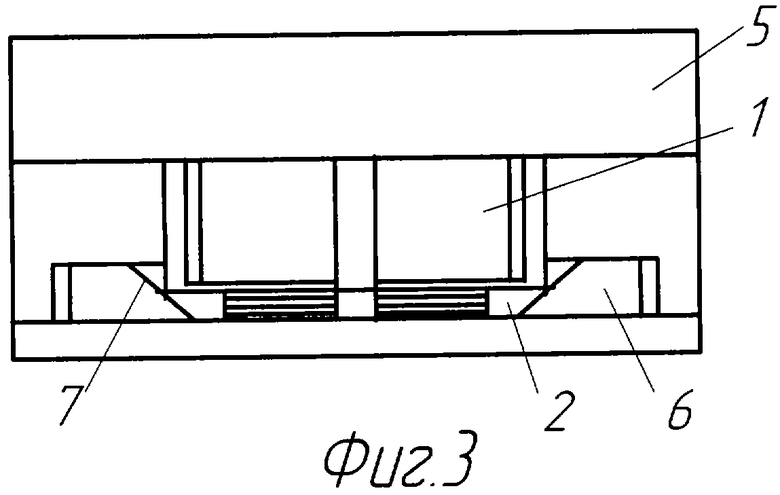

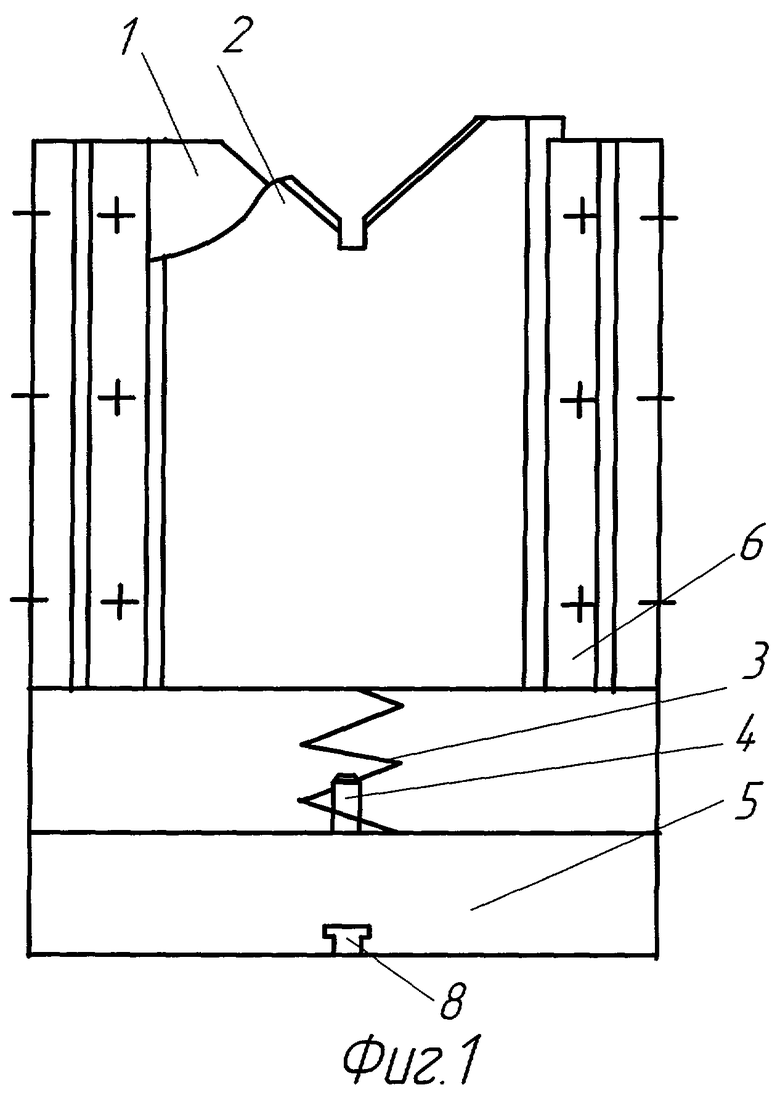

На фиг.1 показана опора, общий вид; на фиг.2 - вид сбоку; на фиг.3 - вид сверху.

Опора содержит призмы - правильную 1 и контрольную 2, размещенные рядом на основании 5 с Т-образным пазом 8 для обеспечения продольного установочного перемещения опоры по направляющим. Контрольная призма 2 установлена на пружине сжатия 3 и расположена несколько выше правильной 1 с направляющим стержнем 4 и выполнена с возможностью перемещения в вертикальной плоскости боковыми гранями. Боковые грани контрольной призмы 2 имеют регулировочные планки 6 и выполнены в сечении в виде «ласточкина хвоста» 7 в сопряжении с упомянутыми регулировочными планками 6, скреплены на опоре крепежными болтами и регулировочными винтами для регулирования зазора сопряжения «ласточкина хвоста» 7, что обеспечивает возможность перемещение контрольной призмы 2 вниз до уровня правильной призмы 1 от действия усилия правки и вверх до исходного положения от действия сжатой пружины.

Опора работает следующим образом.

Каждая опора состоит из правильной 1 и контрольной 2 призм. При работе используются две опоры, размещенные на прессе, с возможностью продольного перемещения по направляющим станины пресса в зависимости от расстояния между опорными поверхностями контролируемого вала. Вал укладывается на контрольные призмы 2 для контроля прогиба и снимается, вращая вал, показание прогиба по индикатору, установленному на штативе (не показано). Выявив зону правки, вал подвергается правке действием усилия пресса. От воздействия усилия правки контрольные призмы 2 утопают, сжимая пружину 3, до уровня правильной призмы 1. При снятии усилия пресса контрольные призмы 2 возвращаются в исходное положение под действием сжатой пружины 3 для контроля остаточного прогиба после правки.

Преимущество заключается в том, что предлагаемая опора, содержащая призмы правильную 1 и контрольную 2 на пружине сжатия 3 и взаимодействующие относительно друг друга, облегчает труд ремонтника устранением переукладки вала с одной на другую призму, притом повышается производительность труда путем совмещения на одной опоре контрольной и правильной призмы, сохраняя при этом ориентацию валов относительно вертикальной оси бойка пресса.

Опора для правки и контроля прогиба валов может быть легко реализована в ремонтном производстве, например, по ремонту зерноуборочных комбайнов, валы которых имеют размеры от 20 до 70 мм и массой более 50 кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРА ДЛЯ ПРАВКИ И КОНТРОЛЯ ПРОГИБА ВАЛОВ | 2006 |

|

RU2319568C2 |

| Опора к прессу для правки валов | 1975 |

|

SU547257A1 |

| Устройство для проверки правильности канала ствола огнестрельного оружия | 1935 |

|

SU49273A1 |

| Устройство для правки длинномерных цилиндрических изделий | 1981 |

|

SU1013018A1 |

| Пресс для правки валов | 1978 |

|

SU770605A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ТРУБ | 1999 |

|

RU2167015C2 |

| Пресс для правки валов | 1986 |

|

SU1368062A1 |

| Опора к прессу для правки валов | 1980 |

|

SU884785A2 |

| Стенд для правки лонжеронов рам автомобилей | 1981 |

|

SU1009556A1 |

| Устройство для правки пруткового материала | 1979 |

|

SU854501A2 |

Изобретение относится к области обработки металлов давлением, в частности к устройствам для правки длинномерных изделий. Опора содержит правильную призму с угловым вырезом для укладки выправляемого вала, контрольную призму, установленную на пружине сжатия с возможностью перемещения в вертикальной плоскости. Правильная и контрольные призмы размещены рядом на основании и имеют возможность продольного перемещения. Контрольная призма расположена выше правильной, боковые грани контрольной призмы имеют регулировочные планки, выполнены в сечении в виде "ласточкина хвоста" в сопряжении с упомянутыми регулировочными планками для обеспечения возможности ее перемещения вниз до уровня правильной призмы при осуществлении правки. Повышается точность контроля и производительность. 3 ил.

Опора для правки и контроля прогиба валов, содержащая правильную призму с угловым вырезом для укладки выправляемого вала, отличающаяся тем, что она снабжена контрольной призмой, установленной на пружине сжатия с возможностью перемещения в вертикальной плоскости, правильная и контрольные призмы размещены рядом на основании и имеют возможность продольного перемещения, при этом контрольная призма расположена выше правильной, боковые грани контрольной призмы имеют регулировочные планки и выполнены в сечении в виде "ласточкина хвоста" в сопряжении с упомянутыми регулировочными планками для обеспечения возможности ее перемещения вниз до уровня правильной призмы при осуществлении правки.

| 1970 |

|

SU411938A1 | |

| Устройство для правки и контроля шатунов | 1958 |

|

SU122010A1 |

| СПОСОБ ПРАВКИ ИЗОГНУТЫХ КОЛЕНЧАТЫХ ВАЛОВ И СТЕНД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2157738C2 |

| US 6408663 В1, 25.06.2002. | |||

Авторы

Даты

2008-03-20—Публикация

2006-02-15—Подача