11

H4i:il po 1. liib ; i ;i , li i4:H к станк.. C 1(ЧIИK, 4. Г1 К у CTpOl lCTJJ ЗМ

/yiH лоь .,41; . lii.iM-. K Tsr-, и плоских д(та- jit i с fi.ii )i |и-;и 11и:;-о а 1иями по шеро- ;:u(a гч С i и ;; ; ч- i и и непараплель- но С и оСра iyi;iniix, и мижет быть ис- ui.b ib: /iKuio II Mnii u i по ч;ии , )лек-rp:: M .:il (ЧПЧЧ -. l П ро М1.,Ш1Пе 1111(1 С ТИ

при обработке д-м л.ч. 11 И ) кераьшки, киарда, ситштла, |}н рригл н т.п.

Цель изобретония - пог ышенне удобств тксплут лц1 и, гочности обработки, прон Ридит -т ьногти труда и надежности в .

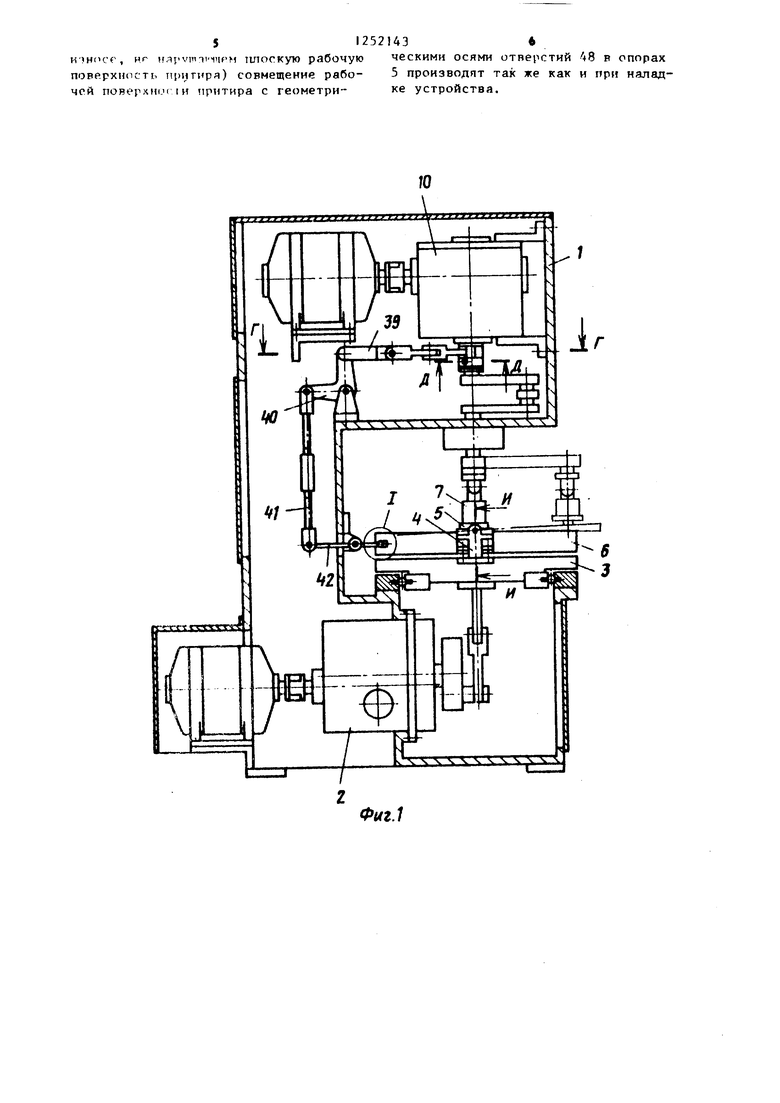

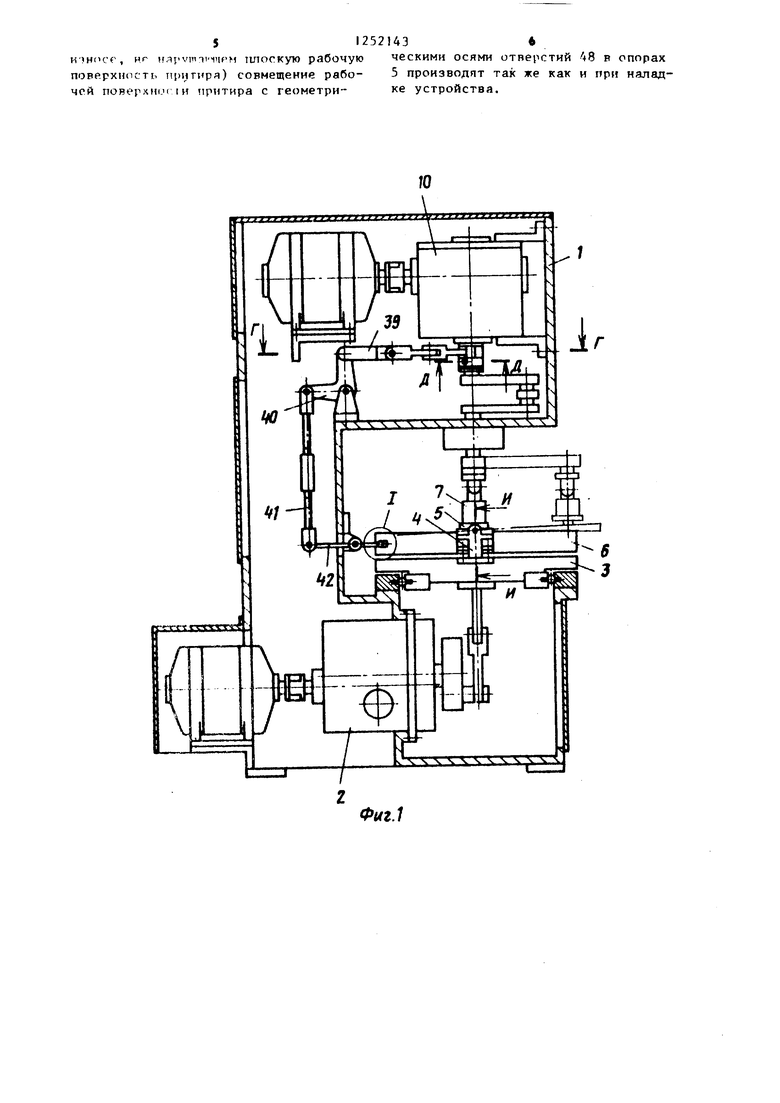

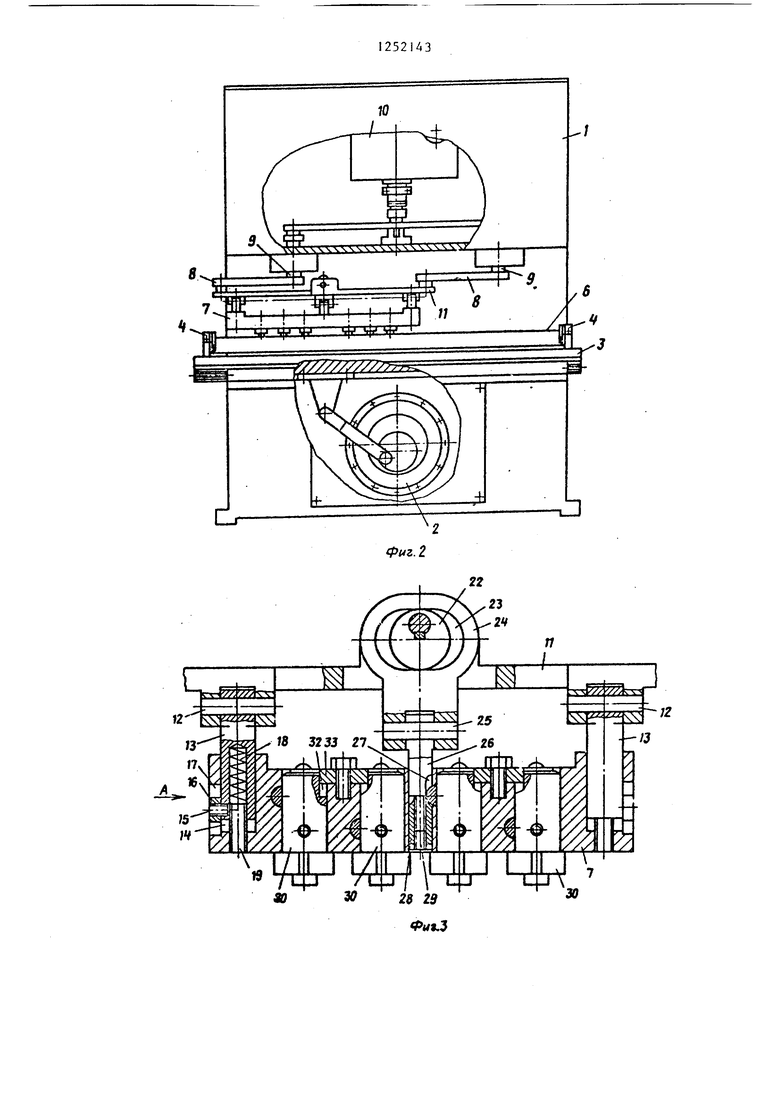

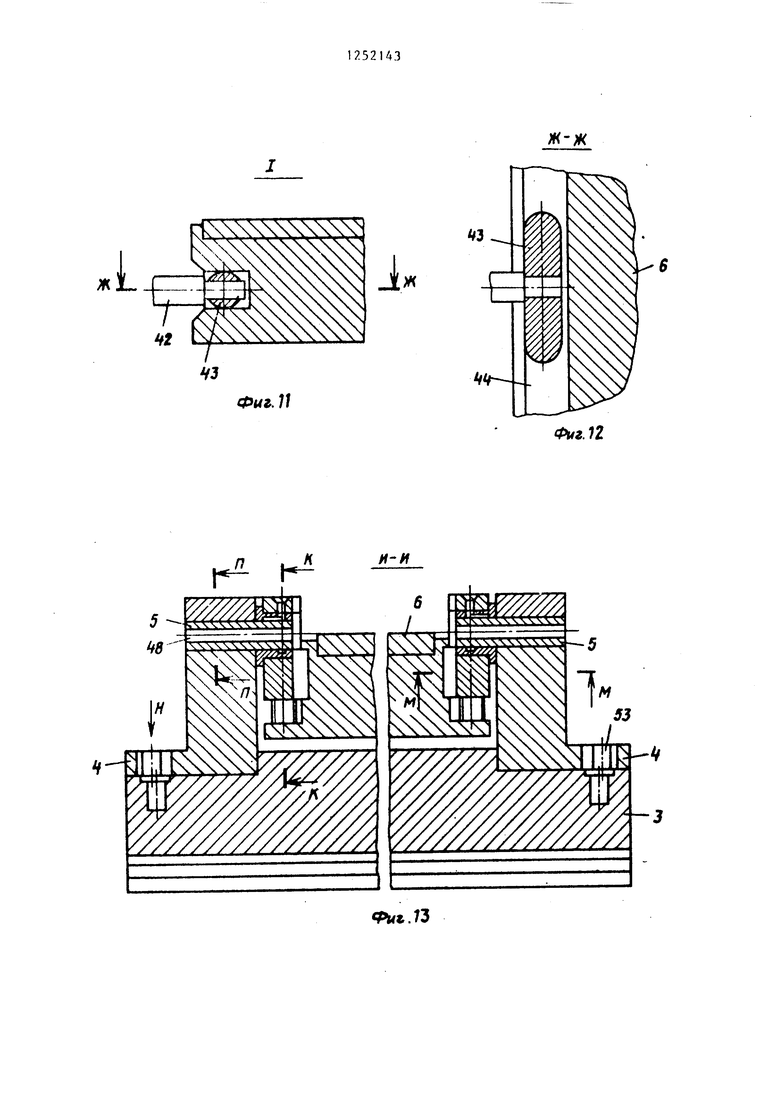

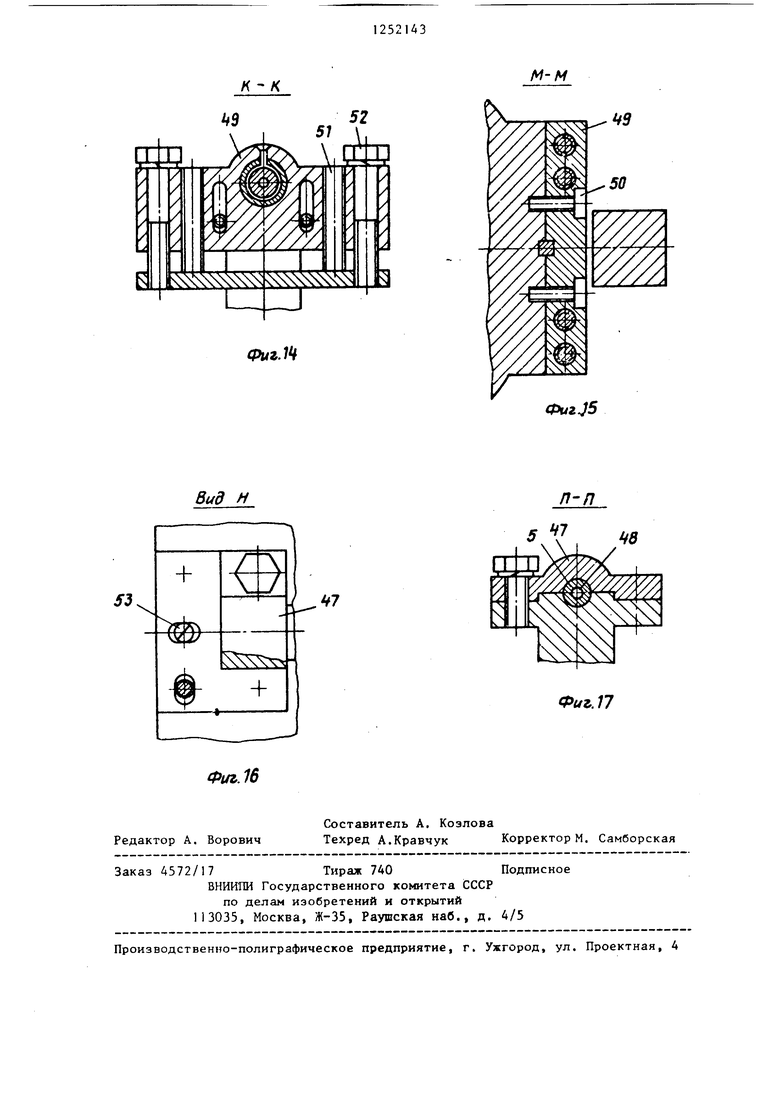

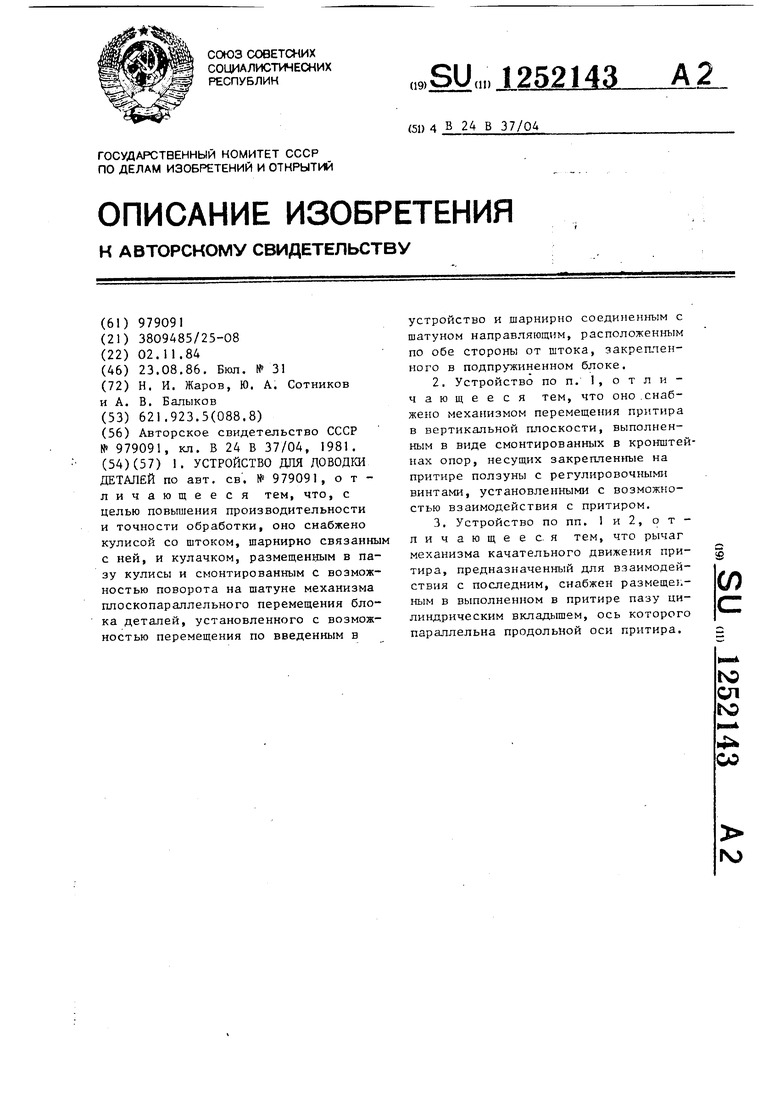

На (.чч . 1 и ( Г - -Mi . устройство дни дпподки 41. г;: ;i и, обилий вид; на фи . 2 - 11) же, вид спереди; на фиг, 3 - узел сое- д 1нения блока с оправками для деталей с шатуном механизма плоскопа- раллельного перемещения, при рабочем положении блока; на фиг, 4 - вид А на фиг. 3; на фиг. 5 - сечение Б-Б н фиг, 4; на фиг, 6 - узел соединения блока с оправками для деталей с шату ном механизма плоскопараллельного перемещения, в момент готовности Спока к повороту; на фиг. 7 - вид В на фиг. 6 (после поворота блока); на фиг. 8 - сечение Г-Г на фиг, 1; на фиг. 9 - сечение Д-Д на фиг. 1; на фиг. 10 - сечение Е-Е на фиг. 9; на фиг. 11 - узел I на фиг. 1; на фиг. 12 - сечение Ж-Ж на фиг, 11; на фчг. 13 - сечение Н-И на фиг. 1; на фиг. 14 - сечение К-К на фиг, 13; на фиг. 15 - сечение М-М на фиг. 13; на фиг. 16 - вид Н на фиг. 13; на фиг. 17 - сечение П-П на фиг, 13.

На станине 1 уст ашшлены привод 2 кривошипно-шатуинип механизма прямолинейного возврати; -поступательного ш рс мс.щенич кагк-1 ки 3, несущей кронштейны 4 для размещения опор 5 плоского притира 6, привод механизма плоскопараллельного перемещения блока 7 с оправками }1пя обрабатываемых деталей и механизма качатель- ного движения плоского притира 6. Механизм тиюскопараллельного пе- ремещения выполнен в виде шарнирно- рычажного параллелограмма, одни концы тяг 8 которого жестко закреплены на вилах 9 привода 10 (фиг, 2), а другие КОИШ.1 шарнирно соединены с шатуном 11, на котором посредством осей 12 mapnvipiio установле Пз1 направляющие в виде скалок 13, размещенных

5 о

5

5

5

431

в отверстиях 14 (фиг. 3) блока 7 и удерживаемых от полного извлечения из блока с помощью закрепленных на них винтами 15 сухарей 16, расположенных в пазах 17 блока 7, В центральных отверстиях скалок 13 размещены пружины 18, усилие которых регулируется посредством винтов 19, установленных в блоке 7. На шатуне 11 на оси-винте 20 с гайкой 21 установлен кулачок в виде эксцентрика 22, размещенного в овальном пазу 23 кулисы 24, щарнирно соединенной посредством оси 25 с одним концом щтока 26 с пазом 27, другой резьбовой конец которого посредс ном гайки 28 и регулировочного винта 29 закреплен в отверстии блока 7. В цилиндрических отверстиях блока 7 размещены идентичные оправки 30 для обрабатываемых деталей 31, удерживаемые от поворота с помощью размещенных в их собственных пазах 32 и в пазах блока 7 шпонок 33, а от осевого перемещения - посредством взаимодействия с их цилиндрическими поверхностями лысок 34 стопоров 35 с гайками 36 (фиг. 5). Один из стопоров 35 одновременно размещен в. пазу 27 щтока 26: (

Механизм качательного движения притира выполнен в виде жестко закрепленного на распределительном валу привода 10 кругового эксцентрика 37 (фиг. 8), на котором установлена эксцентриковая втулка 38, шарнирно связанная посредством щарнирной тяги 39, двуплечего рычага 40 (фиг, 1) и регулируемой тяги 41 с одним из плеч двуплечего рычага 42, конец другого плеча которого выполнен цилиндрическим и размещен в радиальном отверстии цилиндрического вкладыша 43 (фиг, И и 12), установленного в продольном пазу 44 плоского притира 6, ширина которого равна диаметру вкладьш1а 43, За одно целое с распределительным валом привода 10 выполнено червячное колесо (фиг, 9 и 10), кинематически связанное с червяком 45, закрепленным посредством винта 46 в эксцентриковой втулке 38 с возможностью вращения, Вели,чины .эксцентриситетов эксцентрика 37 и втулки 38 равны между собой. На каретке 3 (фиг, 13 - 17) установлены кронштейны 4, в которых с помощью крьш1ек 47 закреплены одними свонми концами опоры 5 в внде цилиндричес3

ких втулок с центральными отверстиями 48. На других концах опор 5 установлены ползуны 49, закрепленные на притире 6 винтами 50. В ползунах 49 установлены регулирг ючные 51 и стопорные 52 винты. Положение кронштейнов 4 на плоскости каретки 3 регулируется с помощью эксцентриков 53.

Перед работой на устройстве произ водят его наладку и регулировку отдельных частей. Вращением червяка 45 (фиг, 9) задают величину хода тяги 39 и тем самым величину амплитуды колебательного движения плоского при тира 6, соответствуюи1ую радиусу, цилиндрической поверхности обрабатываемой детали. В случае обработки плоских поверхностей вращением червяка 45 осуществляют поворот эк- сцентриковой втулки 38 относительно кругового эксцентрика 37 таким образом, чтобы суммарный эксцентриситет относительно геометрической оси приводного вала привода 10 был равен нулю. Величину радиуса цилиндрической поверхности, на обработку которо налаА;ено устройство, определяют по шкале (не показана) эксцентриковой втулки 38. Практически устройство позволяет обрабатывать поверхности радиусом в пределах от 1000 мм до бесконечности (т.е. плоскости) при бесступенчатом регулировании.

В кронштейнах 4 закрепляют опо- ры 5 плоского притира 6. На станине устанавливают оптический прибор, например автоколлиматор, таким образом, чтобы его перекрестие совпадало с геометрической осью отверстий Д8 опор 5, и определяют положение данной оси относительно плоскости рабочей поверхности притира 6. Вращением винтов 51 и 52, освободив винты 50, перемещают притир 6 относи тельно ползунов 49 до тех пор, пока геометрическая ось отверстий 48 не будет совмещена с плоскостью рабочей поверхности притира 6. Обрабатываемые детали 31 устанавливают и закреп.дяют в оправках 30. Ослабив гайку 21 (фиг. 3), поворачивают ось винт 20 и вместе с ним эксцентрик 22 При этом кулиса 24 поднимается вверх увлекая за собой щток 26 и закреплен ный на его конце блок 7, который также перемещает.ся вверх по скалкам 13, сжимая пруткины 18. После то1434

го, как геометрические центры осей и 25 расположатся на общей геометрической оси (фиг. 6), блок 7 поворачивают на себя, обеспечивая доступ к его отверстиям для размещения оправо 30. Устанавливают оправки 30 с деталями 31 в отверстия блока 7 и закрепляют оправки 30 стопорами 35. Нанося на плоскую рабочую поверхность притира 6 доводочную пасту, поворачивают блок 7 на себя, плавно вращая эксценрик 22, опускают блок 7 с оправками 30, в которых закреплены обрабатываемые детали 31, до соприкосновения обрабатываемых поверхностей деталей 31 с плоскостью рабочей поверхности притира, к которой детали 31 прижимаются с усилием, развиваемым заранее отрегулированными пружинами 18, и включают приводы 2 и 10.

Работа устройства происходит следующим образом.

Привод 2 обеспечивает прямолинейное возвратно-поступательное перемещение притира 6 вдоль его продольной оси, а привод 10 обеспечивает плоскопараллельное перемещение блока 7, в котором установлены оправки 30 с обрабатываемыми детали 31, и кача- тельное движение притира 6 относительно его продольной оси, при этом детали 31 постоянно прижимаются к поверхности притира за счет воздействия пружин 18 на блок 7. В результате наложения трех относительных перемещений, которые совершаются обрабатываемой деталью и притиром, обрабатываемая поверхность детали приобретает цилиндрическую форму заданного радиуса, в то время как до обработки она представляет собой плоскость, а обработка производилась плоским притиром. При обработке плоских поверхностей качательное движение притира отсутствует. По окончании обработки приводы 2 и 10 выключают, блок 7 приподнимают и поворачивают, оправки 30 извлекают из блока 7 и с них снимают детали 31.

При износе притира его оправку можно производить или на отдельном оборудовании, или с помощью специального устройства, устанавливаемого на скалках вместо удаляемого в этом случае блока 7, причем после правки притира на самом устройстве (так же как и при равномерном износе, т.е.

51252143Ь

ичносг, нг илр чп-11 Ч1|гм тшоскук) рабочую ческими осями отверстий 48 в опорах поверхнпсть при тира) совмещение рабо- 5 производят так же как и при налад- чсй поверхш.и 1и притира с геометри- ке устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для доводки деталей | 1982 |

|

SU1027016A1 |

| Устройство для доводки деталей | 1981 |

|

SU979091A1 |

| Станок-автомат для обработки плоских поверхностей | 1988 |

|

SU1553393A1 |

| Устройство для обработки периодически повторяющихся участков с фасонной поверхностью на деталях типа тела вращения | 1976 |

|

SU657973A1 |

| Инструмент для доводки деталей | 1980 |

|

SU905017A1 |

| Станок для притирки плоских поверхностей, расположенных в полости втулки, цилиндра и т.п. | 1941 |

|

SU63282A1 |

| Устройство для плоскопараллельной доводки | 1980 |

|

SU944893A1 |

| Устройство для двусторонней обработки | 1985 |

|

SU1296382A1 |

| Устройство для доводки поверхностей вращения | 1985 |

|

SU1284791A1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

Фиг.1

30

А

Z1

Фиг.

35

Bus В

3S

Фиг.7 г-г

39

L:JL

38

45

-

.Ю

Фиг. 11

п л

1 hФиг.12

И И

Фиг.1

к-к

м-м

Фиг.Щ

3

Вид Н

п-п

+

S3

W

3 : : :хх-f

5 7

ФигЛ

Фиг.16

Редактор А. Ворович

Составитель А, Козлова

Техред А.Кравчук Корректор М. Самборская

Заказ 4572/17Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, А

| Устройство для доводки деталей | 1981 |

|

SU979091A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-08-23—Публикация

1984-11-02—Подача