(54) ИЗЛОЖНИЦА ДЛЯ СЛИТКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отливки слитков | 1986 |

|

SU1442325A1 |

| Способ изготовления металлических слитков | 1931 |

|

SU40845A1 |

| Способ изготовления металлических слитков | 1933 |

|

SU45871A1 |

| Устройство для отливки слитков | 1986 |

|

SU1382582A1 |

| Способ отливки стальных слитков и устройство для его осуществления | 1990 |

|

SU1770039A1 |

| Способ получения полого слитка | 1979 |

|

SU899238A1 |

| Устройство для непрерывного изготовления стальных заготовок непосредственно из жидкого металла | 1934 |

|

SU41133A1 |

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ СЛИТКА, УШИРЕННОГО КНИЗУ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2198763C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОРИЗОНТАЛЬНОГО СЛИТКА | 2004 |

|

RU2277996C1 |

| УСТРОЙСТВО ДЛЯ РАЗЛИВКИ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 2013 |

|

RU2639185C2 |

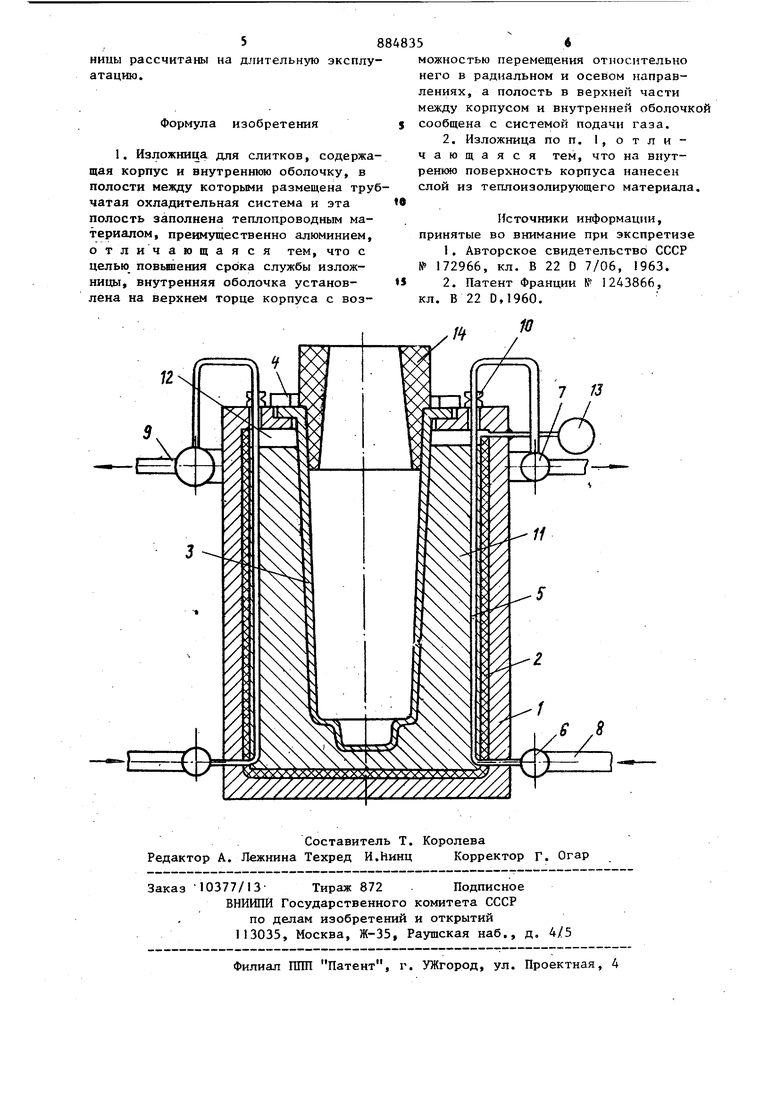

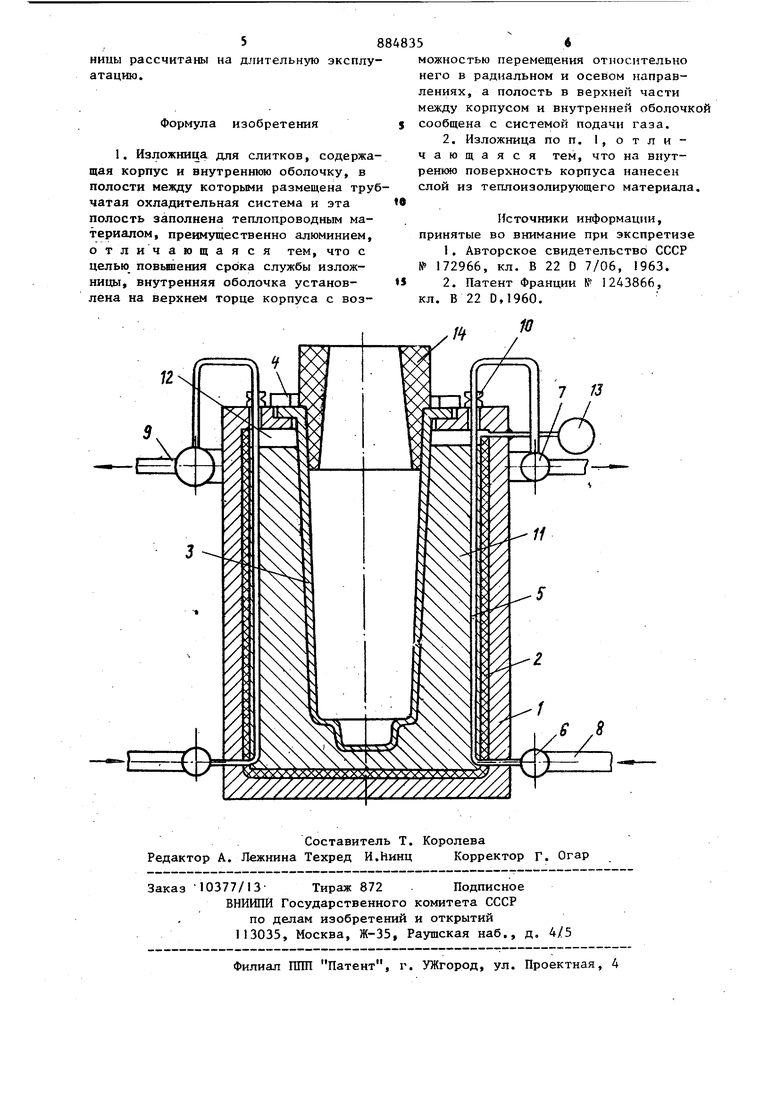

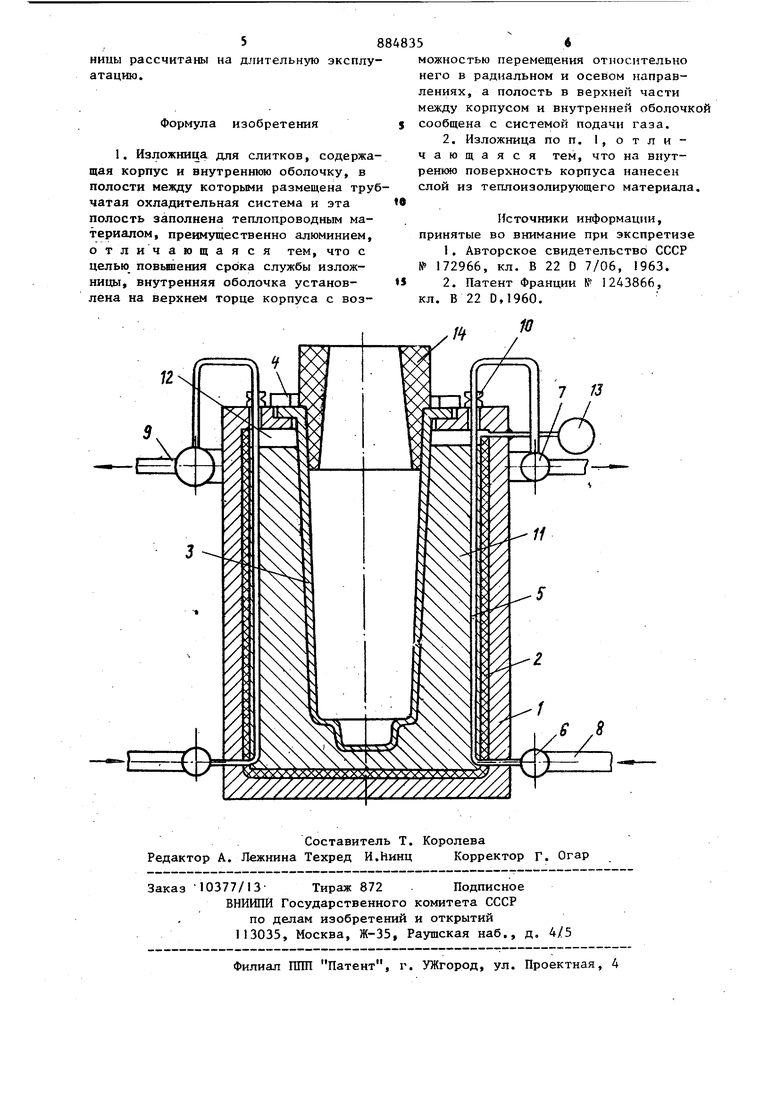

Изобретение относится к литейному оборудованию и может быть использова но в металлургической промышленности преимущественно, при отливке стальных слитков. Известна изложница, состоящая из корпуса и собственно тонкостенной из ложницы, опирающейся на корпус в верхней своей части с образованием между внутренней поверхностью корпуса и внешней поверхностью собственно тонкостенной изложницы герметичного пространства, заполненного теплопроводной средой, например алюминием. Для жесткой связи собственно тонкостенной изложницы с теплопровод ной средой, с целью уменьшения короб ления изложницы, на внешней поверхности последней приварены стальные решетки. В данной изложнице снимаются местные перегревы, исключается пр варка к ней слитка, и она предназначена для литья, в основном, ферросплавов, слитки которых, как правило отливают при высокой температуре и которые имеют малый вес, а следовательно, и небольшие размеры . . К недостаткам такой изложницы следует отнести то, что она полностью неприменима для отливки крупногабаритных, например, стальных слитков (до нескольких десятков или сотен тонн веса). Наиболее близкой к предлагаемой является изложница для получения слитков, состоящая из внутренней тонкой рубашки (оболочки) и наружного корпуса, в пространство между которыми вставлена трубчатая охладительная система, заполненная алюминием. В качестве охладителя применяют сжатый воздух и воду. Нагретый охладитель утилизируют 12. . Однако указанная изложница не обеспечивает свободного термического расширения оболочки относительно корпуса. Цель изобретения - повышение срока службы изложницы. Для достижения поставленной цели в изложнице, содержащей корпус и внутреннюю оболочку, в полости между которыми размещена трубчатая охладительная система и эта полость заполнена теплопроводным материалом, преи мущественно алюминием, внутренняя оболочка установлена на верхнем торце корпуса с возможностью перемещени относительно него а радиальном и осе вом направлениях, а полость в верхне части между корпусом и внутренней оболочкой сообщена с системой подачи газа. На внутреннюю поверхность корпуса нанесен слой из теплоизолирующего материал .Ч. На чертеже изображена предлагаемая изложница, вид спереди, разрез. Изложница состоит из отлитого из стали или чугуна корпуса 1, внутренняя поверхность которого теплоизолирована огнеупорной массой 2. В отверстие корпуса 1 вставлена тонкосте ная оболочка 3 (стальная штампосварная), которая опирается на корпус 1 верхней своей частью и герметично соединяется с корпусом (напри-. мер, сваркой) посредством компенсатора 4. Между внутренней поверхность корпуса 1 и внещней поверхностью оболочки 3 образуется замкнутое пространство. Через это пространство пропускается трубчатая охладительная система 5, трубки которой на выходе из корпуса замкнуты на нижний 6 и верхНИИ 7 коллекторы с подводящим 8 и отводя щим 9 патрубками теплоаккумулирующей среды.Каждая теплоотбирающая трубка им ет компенсатор 10 для ее свободного термического сжатия и расширения. Пространство и трубки заливают теплопроводной средой 11 (жидким алюминием), но так, чтобы над теплопроводной средой осталась полость 12, к торая соединяется с сосудом 13, содержащим газ под давлением. Газ целесообразно брать инертным. Все, что контактирует с алюминием, должно быт инертным по отнощению к нему. Так, покрытие корпуса изнутри мулпитовой массой вполне приемлемо, поверхности трубок и оболочки могут быть покрыты например, любой инертной окисью. Дпя заливки алюминия, а возможно и при необходимости его выпуска в корпусе имеются соответствующие отверстия. которые герметически закрыты в период эксплуатации изложницы. Дпя отливки слитка на изложнице монтируется прибыльная надставка 14. Изложница работает следующим образом. Процесс получения слитка начинается с момента заполнения изложницы расплавом. В начальный момент заполнения оболочка 3, нагреваясь, в основном, в нижней своей части, передает тепло теплопроводной среде (алюминию) , температура которой по мере заполнения изложницы повышается. Повьш1ение температуры теплопроводной среды в силу ее высокой теплопроводности идет равномерно по всему объему и с учетом того, что в качестве теплопроводной среды взят алюминий, имеющий значение коэффициента термического расширения гораздо больше, чем у стали, из которой изготовлена оболочка, то в какой-то момент времени между изложницей и средой образуется зазор и оболочка 3 может беспрепятственно расширяться при этом за счет деформации компенсатора 4. Действие ферростатического давления на стенку оболочки 3 в случае образования зазора уравновешивается действием давления газовой среды, проникающей в зазор из полости 12. По мере дальнейшего повьш1ения температуры теплопроводной среды 11 она начнет плавиться и на оболочку начнет действовать архимедова сила, учитываемая при эксплуатации изложницы. Газовое избыточное давление в полости 12 в различные периоды отливки и формирования слитка устанавливается через задающе-регулирукнцую аппаратуру, исходя из обеспечения максимальной эксплуатационной стойки собственно изложницы. Скорость теплоотбора от слитка регулируется и в различат периоды охлаждеиия выбирается такой, чтобы, с одной стороны, поддерживать среду в твердо-жидком или жидком состоянии, с другой стороны, получать необходимые параметры теплоносителя (например воды, пара). Удаление слитка из изложницы обыч-ое. Ремонт изложницы в процессе эксплуатации сводится к периодической заене изнощенной собственно изложницы, в то время как остальные узлы излож

Авторы

Даты

1981-11-30—Публикация

1978-07-04—Подача