(54) ФЛЮС ДЛЯ СВАРКИ МЕДИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Плавленый флюс для механизированной сварки | 1981 |

|

SU975292A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЛЮСА | 2014 |

|

RU2590462C1 |

| Способ изготовления сварочного плавленого флюса | 1989 |

|

SU1632713A1 |

| Способ вертикальной сварки открытой дугой | 1980 |

|

SU927441A1 |

| Состав электродной проволоки | 1983 |

|

SU1131121A1 |

| Состав флюса для формирования корня шва | 1978 |

|

SU774873A1 |

| Флюс для сварки меди и ее сплавов | 1988 |

|

SU1516285A1 |

| Состав электродного покрытия | 1977 |

|

SU721297A1 |

| Флюс для дуговой сварки | 1981 |

|

SU959965A1 |

| Состав сварочной проволоки | 1979 |

|

SU863263A1 |

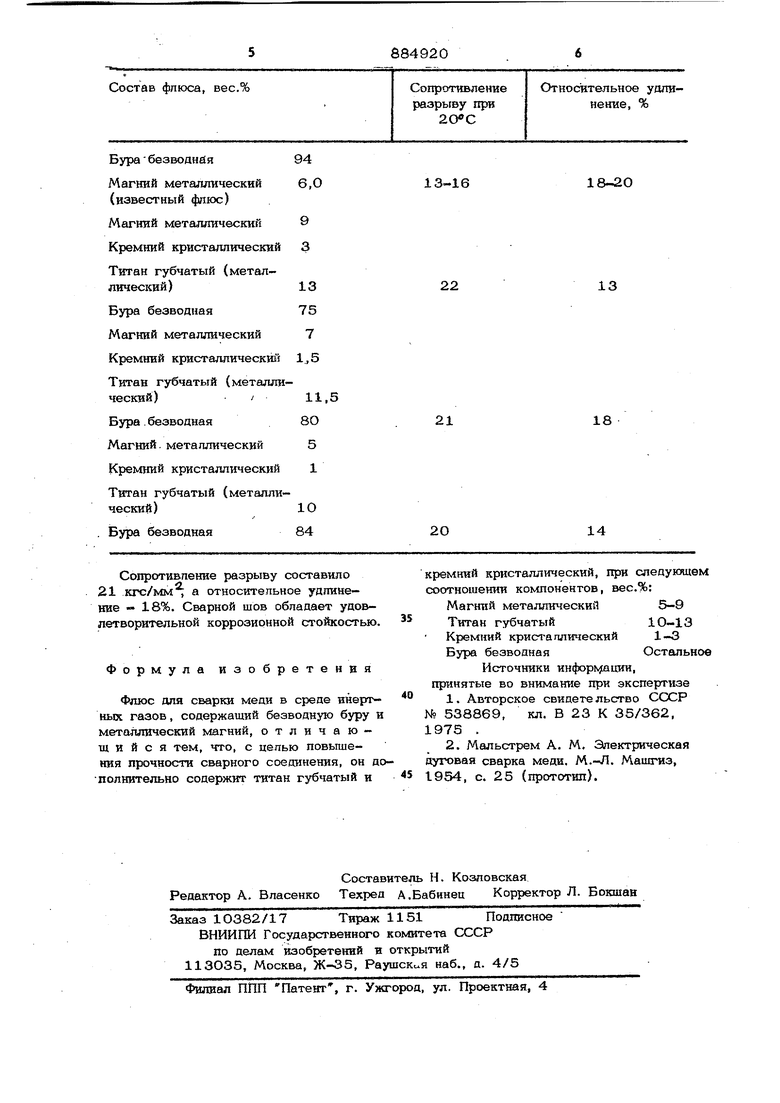

Изобретение относится к области свар ки, в частности, флюсу, предназначенного для сварки меди в среде защитных газов Известен флюс длясварки меди и мед ных сплавов, содержащий следующие ком поненты, вес.% Xl j: Окись кремния32 36 Окись алюминия8-12 Окись марганца8-12 Двуокись марганца0,2-1 Окись магния15-18 Окись кальция0, Фтористый кальцийОстально Недостатком этого флюса является то что он не обеспечивает получение механических свойств сварного соединения равнопрочных основному металлу. Приведенный флюс применяется для электродуговой сварки меди под флюсом. Наиболее близким к предлагаемому по составу является флюс, содержащий следующие компоненты, вес.% Бура безводная94-96 Магний металлический4-6 Этот флюс применяется прИ сварке с присадочным мэталлом тоге же состава, что и основной материал. Механические свойства сварного соединения при использовании известного флюса составилисопротивление разрыву и -13-16 кгс/мм , относительное удлинение 18-2О%. Невысокий уровень прочности сварного соединения обусловлен характером микроструктуры околошовной зоны, содержащей крупные зерна диаметром О,2 мм, что приводит к быстрому разрушению сварного соединения при прокатке. Цель изобретения - повышение прочности сварного соединения за счет модифицирования структуры при сохранении пласпгчности на высоком уровне. Для достижения поставленной цели разработан флюс йпя сварки меди, содержащий безводную буру и металлический магний, который дополнительно содержит

титан губчатый и кристаллический при следующем соотношении компонентов, Б«эс.%:

Магний металлический5-9

Кремний кристаллический1-3

Титан губчатый 10-13Бура безводная.Остальное

Магний металлический снижает температуру плавления и повышает хим 1ческую активность флюса.

Содержание магния менее 5% ухудшает раскисление сварочной ванны, а выше 9% приводи к выгоранию его при плавке флюса.

Оптимальное содержание магния составляет 8%.

Для придания повышенной механической прочности и улучшения раскисления сварочной ванны во флюс вводится кремни кристаллт ческий.

При- содержании кремния во флюсе менее 1% прочность сварного соединения со.ставляет менее 20 кгс/мм и наблюдает™ ся образование- пор в сварном шве, что указывает на плохое раскисление.

Содержание более 3% приводит к образованию сварного соединения с пониженной пластичностью ( табл.). Опти мальное содержание кремния составляет 1,5%.

Для получения мелкозернистой структурь и, как следствие, повышения механической прочности, во флюс вводится губ чатый титан. Губчатый титан полнее реагирует с металлом шва, нежели тзатан металлический.

При введении во флюс титана менее 10% наблюдается крупнозернистая структура металла шва.

При изготовлении флюса с содержа1«1 ем бопее 13% выяснили, что тгстан на весь переходит в расплав, а остается в виде корольков. Следовательно, содержатше во флюсе титана не должно превышать 13%.

Технология изготовления состоит в следующем.

Сначала сплавляют борный шлак, состояший из 91-95% безводной буры и 5-9% магния металлического Б графитовом тигле без доступа воздуха при 1000 ° С. Полученный расплав выливают в изложтшу из нержавеющей стали и охлаждают до комнатной температуры.

Затем компоненты отвешивают в количестве, вес.%: кремния 1-3 и титана г-убчатого 10-13, борного шлака , засыпают в графитовый тигель и хорошо перемешивают.

Тигель плотно закрывают графитовой крьпдкой, в которой имеется отверстие для термопары.

После установки термопары отверстие в крышке замазывается огнеупорной массой, состоящей из магнезитового порошка и жидкого стекла.

Тигель с приготовленной шихтой нагревают на высокочастотной установке до

145О С и выдерживают 10 мин.

Полученный расплав выливают- в водоохлаждаемую изложницу из нержавеющей cTai-ffi, так как с углеродистой сталью i расплав взаимодействует.

После остьшыния стекловидный сплав размельчается в шаровых мельницах. Размельченная масса просеивается через сито с числом отверстий 1600 на 1 см .

Данный флюс вводится в раскисляемую сварочную ванну через медную подкладку с фрезерованной канавкой шириной 7 N-IM и глубиной 0,5 мм. Подкладка обеспечивает поддув флюса аргоном или другим инертным по отношении к меди газом. Флюс предлагаемого состава имеет температуру плавления ниже температуры плавления свариваемого металла на .

Также флюс можно наносить на свариваемые кромки в виде пасты, получаемой смешения флюса со спиртом в соотношении 1:3.

Паста наносится кисточкой равномерным слоем шириной 10 мм по обе стороны от стыка. После испарения спирта флюс прочно удерживается на свариваемых кромках.

При введении флюса в сварочную ванну уменьшается блуждание основания столба дуги, увеличивается концентрация теаловой мощности дуги, повышается глубина проплавления.

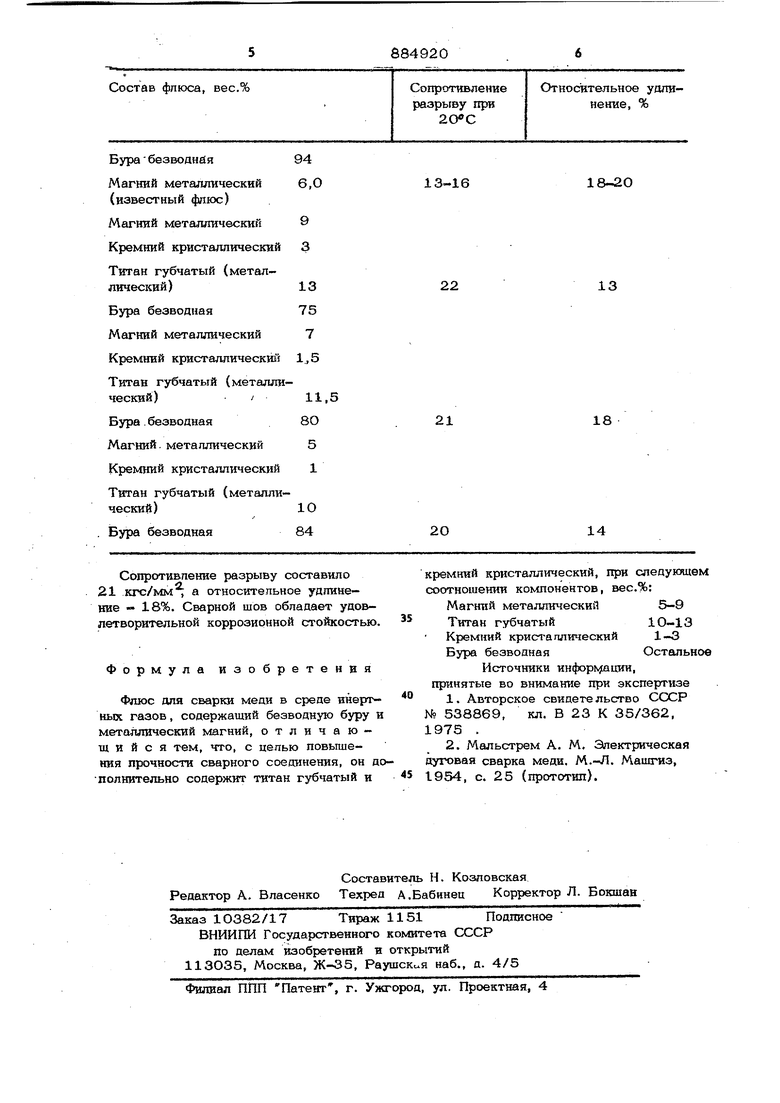

Для ксшичественной и качественной характеристики прочности и пластичности свариваемых соединений было выплавлено

несколько композиций прецлагаемого флюса. Указанные характеристики сравнивали по верхнему, среднему и нижнему пре делам coдepx a raя элементов.

Микроструктура сварного соединения Б околошовной зоне с использованием предлагаемого и известного флюса показана на фотографии, при этом величина зерна окрлошовной зоны равна 0,О9 мм. Оптимальный состав, вес.%: Бура безводная80

Магний металлический7

Кремний кристаллический 1,5 Титан губчатый11,5

Бурабезводнйя

Магний металлический (известный флюс)

Магний металлический

Кремний кристаллический

Титан губчатый (металлический)

Бура безводная

Магний металлический

Кремний кристаллический

Титан губчатый (металлический) /

Бура.безводная

Магний, металлический

Кремний кристаллический

Титан губчатый (металлический)

Бура безводная

84

Сопротивление разрыву составило 21 кгс/мм , а относительное удлинение 18%. Сварной шов обладает удовлетворительной коррозионной стойкостью.

Формула изобретения

Флюс для сварки меди в среде инертных газов, содержащий безводную буру и металлический магний, отличающийся тем, что, с целью повышения прочности сварного соединения, он дополнительно содержит титан губчатый и

18-20

13-16

22

13

21

18

20

14

кремний кристаллический, при следующем соотношении компонентов, вес.%:

Магний металлический5-9

Титан губчатый10-13

Кремний крис1-аплический1-3

Бура безводнаяОстальное

Источники инфор ацки, принятые во внимание при экспертизе

Авторы

Даты

1981-11-30—Публикация

1980-04-07—Подача