Изобретение относится к области сварочного пооизводства, в частност к сварочным флюсам, применяемым пре имущественно для формирования корня Шва при электродуговой сварке тепло устойчивых сталей, которые в основн используются для изготовления трубо проводов для нефтеперерабатывающих заводов. Известен сварочный флюс 1 , содержащий, вес.%: Плавиковый шпат 10-15 Двуокись кремния 30-50 Ферромарганец 2,5-7,0 Ферросилиций2,5-7,0 Двуокись титана 10-12 Гематит4-6 Марганцевая руда 10-14 Углекислый кальций до 20 Этот флюс в виде пасты, наносимой :а обратную сторону, корня шва перед сваркой, может быть использо ван при сварке теплоустойчивых ста лей . Однако несмотря на удобства ис пользования, простоту изготовления дешевизну,применение этого флюса н обеспечивает достаточно качественного формирования корня шва при св ке сталей этого класса. Известен также флюс-паста 2j сварки углеродистых и низколегианных сталей, содержащий, вес.%: Плавиковый шпат ДВУОКИСЬ титана Ферромарганец ферросилиций Гематит 6-20 Марганцевая руда 15-20 Силикат натрия Остальное Углекислый кальций Этот флюс не обеспечивает достано надежного формирования шва при рке аустенитн оми электродами в. поочном положении. Известен также флюс для формировакорня шва при электродуговой рке теплоустойчивых сталей 3, яющийся наиболее близким по состакомпонентов к предлагаемому. Этот флюс соедржит, вес.%: Плавиковый шпат . 10-14 Двуокись кремния 10-13 Двуокись титана 8-10 Марганцевая руда 10-12 Углекислый кальций 10-16 Гематит2-4 Ферромарганец1-2 Ферросилиций1-2

Силикат натрия 20-30

Фторид щелочного

металла, выбранный

из группы: фтористый

натрий, фтористый

литий .8-15

Флюс указанного состава надежно формирует корень шва при сварке теплоустойчивых сталей электродами перг литного класса, например, марки ЦЛ-17. Однако сварные соединения, получаемые этими электродами требуют предварительного подогрева и последующей термообработки, что трудно выполнимо в условиях открытых моитажных площадок. Поэтому на монтаже при сварке теплоустойчивых сталей часто применяют технологий} сварки теплоустойчивых сталей аустенитными электродами, например, марки АНЖР-2, которые дают сварные швы, не требующие последующей термообработки.

Однако при сварке теплоустойчивых сталей аустенитными электродами использование указанного флюса усложняет процесс сварки, особенно в потолочном положении, так как образующийся жидкотекучий шлак затекает в зазоp ii между свариваемыми кромками и нарушает стабильность протекания процесса сварки, что отрицательно влияет на качество получаемого сварного шва. Образуются несплавления и шлаковые включения.

Целью изобретения является повышение качества формирования корня шва при сварке аустенитньами электродами.

Для достижения этой цели составляющие компоненты взяты в следующем соотношении, вес.%:

10-14

Плавиковый шпат

1-5

Двуокись кремния

8-12

Двуокись титана

10-12

Марганцевая руда

20-30

Углекислый кальций

2-6

Гематит

0,2-0,7

Ферромарганец 0,

Ферросилиций

Фторид щелочного

металла, выбранный

из группы:фтористый

натрий, фтористый

2-3

литий Остальное

Силикат натрия

Резкое снижение количества фторидов щелочного металла (до 2-3 вес.%) позволяет значительно увеличить вязкость шлака, что препятствует затеканию его в зазор в потолочном положении, но при этом значительно возрастает температура плавления.

Для уменьшения температуры плавления часть двуокиси кремния заменена на силикат натрия.

Углекислый кальций, диссоциируя, разлагается на СО, который улучшает газовую защиту в зоне сварки, и СаО, который является дополнительным шлакообразующим компонентом.Поэтому

в предлагаемом составе флюса количество углекислого кальция увеличено до 20-30 вес.%.

Поскольку аустенитный металл электрода является хорошо раскисленным, количество ферросплавов в составе может быть снижено.

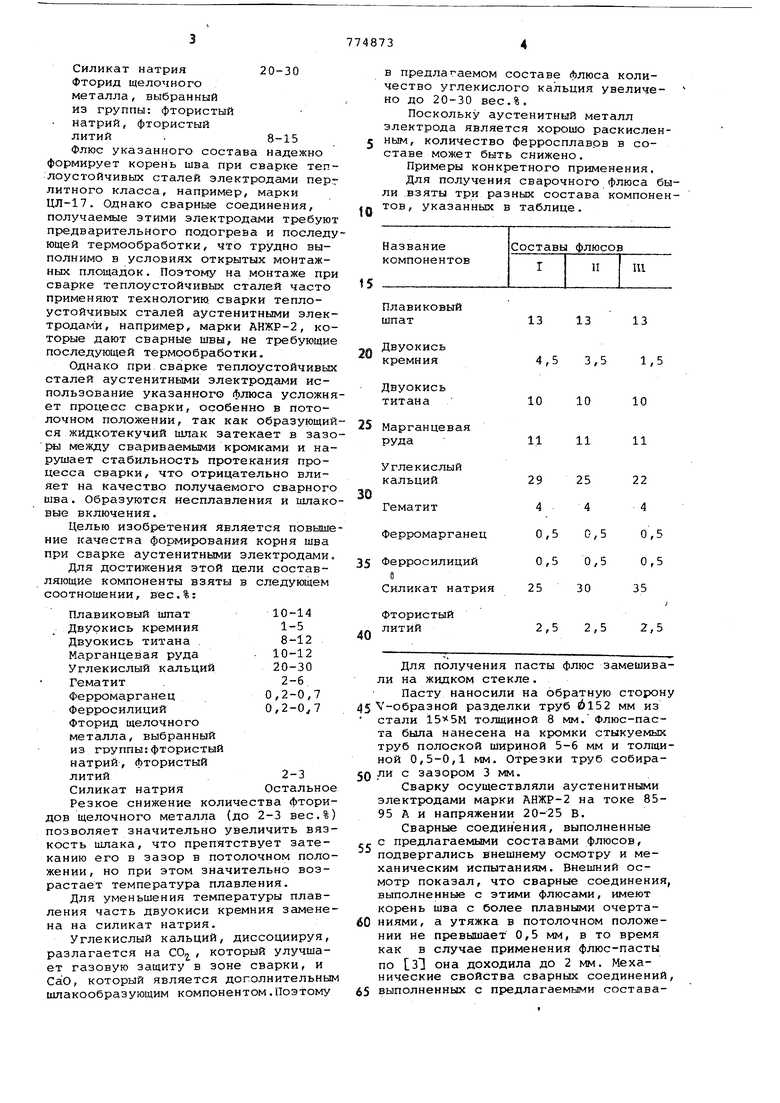

Примеры конкретного применения.

Для получения сварочного флюса были взяты три разных состава компонентов, указанных в таблице.

й

13

13

13

4,5 3,5 1,5

10

10

10

Марганцевая

11

11

11 руда

Для получения пасты флюс замешивали на жидком стекле.

Пасту наносили на обратную сторон

45 V-образной разделки труб Й152 мм из стали толщиной 8 мм. Флюс-паста была нанесена на кромки стыкуемых труб полоской шириной 5-6 мм и толщиной 0,5-0,1 мм. Отрезки труб собира5Q ли с зазором 3 мм.

Сварку осуществляли аустенитными электродами марки АНЖР-2 на токе 8595 А и напряжении 20-25 В.

Сварные соединения, выполненные с предлагаемыми состава ми флюсов,

подвергались внешнему осмотру и механическим испытаниям. Внешний осмотр показал, что сварные соединения выполненные с этими флюсами, имеют корень шва с более плавными очертаниями, а утяжка в потолочном положении не превышает 0,5 мм, в то время как в случае применения флюс-пасты по 31 она доходила до 2 мм. Механические свойства сварных соединений

65 выполненных с предлагаемыми составами флюсов, соответствуют всем нормам и требованиям, предъявляемым к соединениям стали 15Х5М, выполненным электродами АНЖР-2.

Разрыв сварных соединений, как правило, происходит по основному металлу. Угол загиба в сторону усиления шва составляет в среднем 140° без образования надрывов. Ударная вязкость (с надрезом по линии сплавления) 13-17 кгс/см.

Формула изобретения

Состав флюса для формирования корня шва при электродуговой сварке преимущественно теплоустойчивых сталей, содержащий плавиковый шпат, двуокись кремния, двуокись титана, марганцевую-руду, углекислый кальций гематит, ферромарганец, ферросилиций фторид щелочного металла, выбранный из группы:фтористый натрий, фтористы литий, а также силикат натрия, отличающийся тем, что, с целью повышения качества формирования корня шва при сварке аустеЕгитными электродами, преимущественно при

сварке в потолочном положении, состав содержит компоненты в следуккпем соотношении, вес.%:

Плавиковый шпат10-14

Двуокись кремния1-5

Двуокись титана8-12

Марганцевая руда10-12

Углекислый кальций20-30

Гематит2-6

Ферромарганец0,2-0,7

Ферросилиций0,2-0,7 Фторид щелочного металла, выбранный из группы: фтористый натрий, фтористый

литий .2-3

Силикат натрияОстальное.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 497118, кл. В 23 К 35/362, 1974.

2.Авторское свидетельство СССР 606701, кл. В 23 К 35/362, 1976.

3.Авторское свидетельство СССР по заявке № 2471055/27,

кл.В 23 К 35/362, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочный флюс | 1981 |

|

SU977129A1 |

| Сварочный флюс | 1977 |

|

SU695786A1 |

| Флюс для сварки | 1976 |

|

SU606701A1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ СТАЛЕЙ | 1972 |

|

SU323233A1 |

| Сварочный флюс | 1978 |

|

SU716750A1 |

| Сварочный флюс | 1981 |

|

SU1013176A1 |

| Сварочный флюс | 1974 |

|

SU497118A1 |

| КЕРАМИЧЕСКИЙ ФЛЮС | 2011 |

|

RU2471601C1 |

| Керамический флюс для сварки низколегированных сталей | 1983 |

|

SU1088904A1 |

| ФЛЮС ДЛЯ ФОРМИРОВАНИЯ КОРНЯ ШВА | 2003 |

|

RU2252121C1 |

Авторы

Даты

1980-10-30—Публикация

1978-11-14—Подача